- •3. Пример конструирования элементов центробежного насоса

- •3.1 Расчетная схема

- •3.1.1. Опоры вала и их расстановка.

- •3.1.2. Уравновешивание осевой силы колеса.

- •3.1.3. Долговечность опор.

- •3.1.4. Крепление подшипников и лопастного колеса на валу.

- •3. 2 Выходные улитки

- •3.3 Гидравлическая полость

- •3.4 Уплотнение гидравлической полости

- •3.4.1. Севанитовое уплотнение

- •3.4.2. Торцовое уплотнение.

- •3.4.3. Уплотнения рабочих колес.

- •3.5 Смазка подшипников

- •3.6 Сборка и разборка насоса

Министерство образования и науки Российской Федерации

Федеральное бюджетное государственное образовательное учреждение

высшего профессионального образования

«Уфимский государственный нефтяной технический университет»

Кафедра «Технологические машины и оборудование»

Отчет о практическом занятии

«Принципы конструирования центробежного насоса

и торцового уплотнения»

по дисциплине

«Особенности конструирования и расчета элементов в конструкциях»

Студент гр. (подпись,

дата)

Доцент, к.т.н.

(подпись,

дата)

Уфа

2014

ВВЕДЕНИЕ

Существуют различные методики конструирования центробежных насосов. Описываемая ниже методика конструирования не является единственно возможной. Этот процесс во многом зависит от опыта, навыков и способностей конструктора. Различными могут быть ход конструирования, последовательность разработки конструкции, а также конструктивные решения задач, возникающих при проектировании. Приводимую ниже методику следует рассматривать как пример, цель которого – иллюстрировать основные закономерности, присущие любому процессу конструирования. К ним относятся:

– последовательность разработки, выяснение на первых этапах только основных элементов конструкции

– рассмотрение в процессе проектирования нескольких вариантов и выбор наилучшего из них на основе сопоставления конструктивной, технологической и эксплуатационной целесообразности;

– параллельные с проектированием ориентировочные расчеты на прочность, жесткость и долговечность;

– предусмотрение с первых же шагов конструирования резервов развития агрегата и выяснение пределов его форсирования;

– придание технологичности разрабатываемой конструкции, последовательное проведение унификации и стандартизации;

– разработка схемы сборки – разборки;

– тщательный просмотр всех элементов конструкции на эксплуатационную надежность.

В процессе конструирования компоновочный чертеж непрерывно дополняется и уточняется, изменяется, пока не приобретает окончательный вид. На этом чертеже мелкие детали чаще всего изображают схематично, а иногда не показывают вообще. На деле большую часть вариантов конструктор сопоставляет мысленно, сразу отбрасывая нецелесообразные решения, и лишь иногда от руки делает наброски вариантов, порой даже без соблюдения масштаба. Таким образом, процесс сопоставления и выбора вариантов происходит быстрее, чем может показаться на первый взгляд.

Много времени приходится затрачивать на решение возникающих при проектировании и сложных или новых конструктивных задач, требующих творческой работы, поисков аналогий и опорных параметров из практики различных отраслей машиностроения, а иногда и постановки экспериментов, которые в зависимости от отведенных на проектирование сроков могут быть проведены быстро или со всей диктуемой обстоятельствами основательностью.

Цель практического занятия - изучить принципы конструирования основных элементов центробежного насоса и торцевого уплотнения.

В соответствии с указанной целью для заданного варианта при выполнении практического занятия необходимо:

Определить тип насоса и тип рабочего колеса;

Составить расчетную схему вала (выбрать соотношение L0/L для консольных насосов, тип опор, принципиальную схему изгибающих моментов вала – без числовых значений);

Определить метод уравновешивания осевой силы рабочего колеса и направление осевой силы в соответствии с выданной схемой насоса;

Рассмотреть конструкции крепления лопастного колеса на валу и уплотнения рабочего колеса;

Указать гидравлическую и масляную полости ЦН, рассмотреть, как осуществляется смазка подшипников;

Определить, как установлены подшипники на валу и корпусе, как осуществляется сборка и разборка насоса;

Привести описание уплотнения, применяемого в насосе в соответствии с выданной схемой;

Изучить компоновочный чертеж насоса с указанием основных позиций (не менее 15).

2 Исходные данные к практическому занятию приведены в приложении А.

3. Пример конструирования элементов центробежного насоса

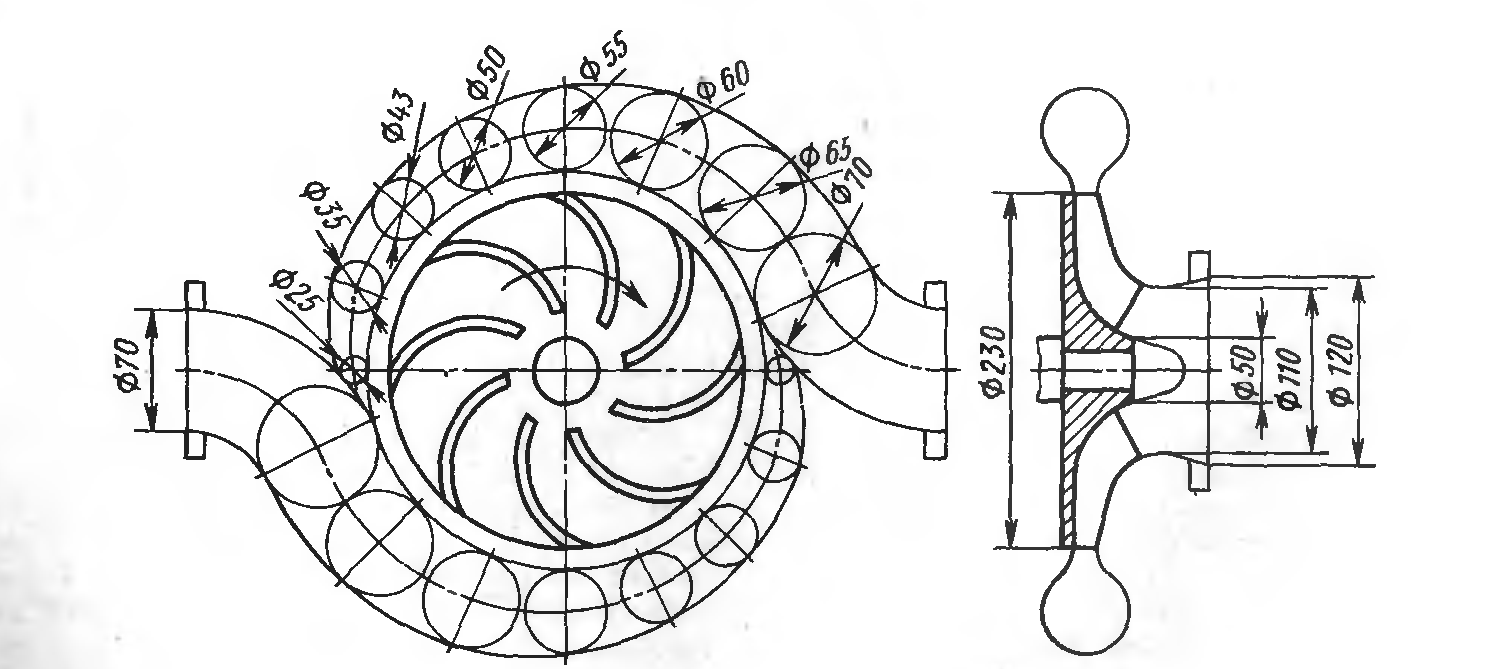

Для иллюстрации методики конструирования рассмотрим проектирование центробежного водяного насоса (рисунок 1). В рассматриваемом случае имеется исходная база в виде эскиза гидравлической части насоса. Во многих случаях бывает задана только схема проектируемого объекта, без определенных размеров. Иногда конструктор приступает к проектированию, зная лишь технические требования к нему и не представляя себе будущей конструкции. Тогда приходится начинать с разработки идеи конструкции и поисков конструктивной схемы, после чего следует конструирование в собственном смысле этого слова [1].

Рисунок 1 - Схема насоса (к конструктивному примеру).

Исходные данные:

Исходным материалом для проектирования является расчетный эскиз гидравлической части насоса с основными размерами (рисунок 1). Насос одноступенчатый, с осевым входом и консольной крыльчаткой. Во всасывающем патрубке установлен направляющий аппарат, обеспечивающий осевой вход водяной струи на крыльчатку.

Привод одноступенчатого насоса - от асинхронного двигателя (N=30кВт, n=2950 об/мин). Окружная скорость лопастного колеса 35,5 м/с, расчетное давление 0,5 МПа, подача 0,04 м3/с. Насос имеет два симметрично расположенных патрубка (выходных), каждый площадью 410-3 м2.

Расчетом определены число изогнутых лопастей – 8, профиль проточной части лопастного колеса, сечения выходных отводов по углам окружности. Срок службы задан 10 лет при двухсменной работе.

При безремонтной эксплуатации номинальная долговечность

L = 1036524 =87600 ч.

С учетом коэффициента выходных дней 0,7 и коэффициента сменности 0,66 расчетная долговечность

L = 0,660,787600 40 000 ч.

3.1 Расчетная схема

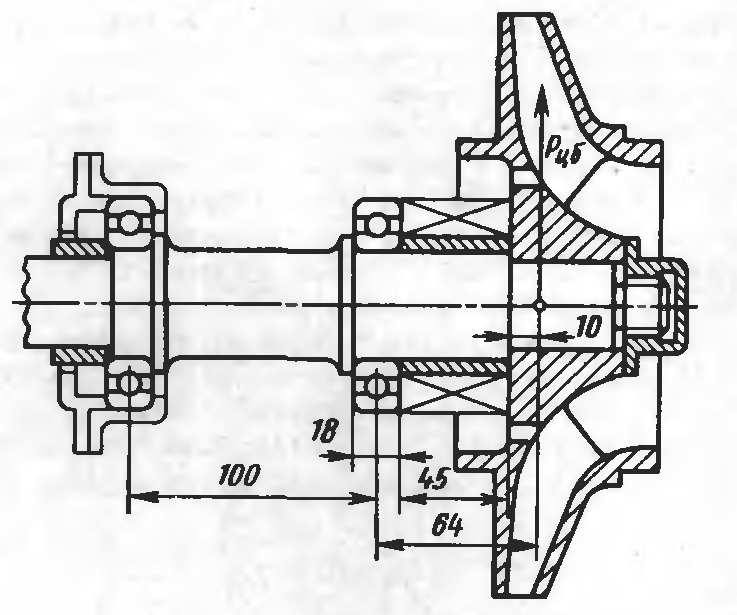

3.1.1. Опоры вала и их расстановка.

Проектирование целесообразно начать с выбора типа, размеров и расположения опор вала крыльчатки. В качестве опор принимаем шариковые подшипники, отличающиеся от подшипников скольжения простотой смазки.

При выборе расстояния между опорами необходимо учитывать, что Отношение L0/l целесообразно принимать в пределах 1,5…2, где l–расстояние от центра масс лопастного колеса до передней опоры, а L0 –расстояние между опорами.

Ниже этих значений силы R1 и R2 резко возрастают. Увеличение отношения свыше 2 мало уменьшает силы, а только вызывает увеличение осевых размеров насоса. Исходя из этого при выбранном отношении L/l = 1,5 расстояние между опорами всецело зависит от величины l – вылета центра тяжести крыльчатки относительно передней опоры. Последнюю величину определяет условие размещения уплотнений между передним подшипником и гидравлической полостью насоса. Принимаем длину уплотнения равной 45 мм, а расстояние между центром масс лопастного колеса и торцом уплотнения 10 мм. При ширине подшипника 18 мм общая длина вылета l=45+10+9=64мм и расстояние между опорами L0=1,5l = 1,564 100мм. На основании данного этапа проектирования выполняют эскизный чертеж (рис.16).

Опоры воспринимают следующие нагрузки:

-осевую силу от давления рабочей жидкости на лопастное колесо;

-радиальную силу, обусловленную:

а) силой тяжести колеса и вала;

б) центробежной силой Рн, возникающей из-за статической неуравновешенности лопастного колеса.

Массу лопастного колеса принимаем на основании предварительных конструктивных данных mк = 4 кг, массу вала с присоединенными к нему деталями mв = 2кг.

Неуравновешенную центробежную силу крыльчатки можно приближенно определить по величине статического дисбаланса. Примем точность статической балансировки m = 5г. на окружности крыльчатки. Тогда неуравновешенная центробежная сила будет равна:

Рц = m 2 ·R = 0,005 3102 0,115 = 55 Н, (1)

где – рабочая частота вращения колеса, определяемая по формуле:

= n/30 = 3,14 2950 / 30 310 с-1 . (2)

Расчетная схема (рис. 16) в этом случае будет иметь следующий вид:

Рис.16. Схема изгибающих моментов вала.

1 – колпачковая гайка; 2 – лопастное колесо; 3 – вал; 4 – распорная втулка; 5 – подшипник.

Максимальная радиальная сила, действующая на лопастное колесо в плоскости расположения ее центра масс

Р=mkg + Pц = 410 + 55 = 95 H (3)

Нагрузка на ближайший к лопастному колесу подшипник

R1 = P(1+l/L0); (4)

Нагрузка на второй подшипник

R2 = R1-P = Pl/L0, (5)

Принимаем L0/l=1,5. Подставляя исходные данные в формулы (4) и (5), получим:

R1 = 1.66P = 1.6695156 H;

R2 = 0.6695 = 61 H.

Считая массу вала распределенной одинаково между подшипниками, имеем

R1 = R1+ mBg/2; (6)

R2 = R2+ mBg/2. (7)

Подставив значения в формулы 6 и 7, получим:

R1 = 160 + 2 10/2 166 H,

R2 = 63 + 2 10 /2 71 H

Для унификации оба подшипника принимаем одинаковыми по конструктивному исполнению, однако, учитывая меньшую нагруженность заднего подшипника, фиксируем его для восприятия осевых сил. В этом случае опора вала изображается как шарнирно-неподвижная. Передний подшипник воспринимает только радиальную нагрузку и имеет возможность перемещения вдоль оси вала. Следовательно, на расчетной схеме он изображается в виде шарнирно-подвижной опоры.