- •Передмова

- •Тема 1. Шляхи усунення втрат сільськогосподарської продукції

- •Тема 2. Технології збереження сільськогосподарської продукції

- •Норми природних втрат зерна при зберіганні, %

- •Тема 3. Вплив визначальних факторів на якість продукції при її збереженні

- •Тема 4. Основи переробки сільськогосподарської продукції

- •Попередня обробка

- •Види механічної обробки

- •Види термічної обробки

- •Тема 5. Вологий матеріал

- •Тема 2. Способи зневоднення сільськогосподарської продукції

- •Стан системи визначається сукупністю її інтенсивних властивостей – параметрів, якими можуть бути тиск, температура, концентрація, питомий об’єм.

- •Тема 3. Термодинамічні характеристики вологих матеріалів

- •Тема 4. Теплофізичні характеристики (параметри) вологих матеріалів

- •Тема 5. Основи масопередачі

- •Тема 6. Технічні засоби сушіння сільськогосподарських матеріалів Лекція 11. Конструкційні особливості сушарок сільськогосподарського призначення

- •Перелік питань, які включені до екзаменаційних білетів

Тема 4. Основи переробки сільськогосподарської продукції

Лекція 7. Переробка рослинних матеріалів

1. Тенденції застосування нових технологій переробки зерна

2. Переробка стеблових матеріалів

1. Останні періоди часу, і особливо ХХ ст., характерні бурхливим розвитком сільськогосподарських наук на основі досягнень фундаментальних та прикладних технічних наук, що дало змогу створювати машини на нових, більш досконалих та ресурсозберігаючих принципах.

Як в давні часи, так і в сьогоденні процеси пов'язані з використанням зерна для годівлі тварин можна згрупувати в дві сукупності діяльності людини: перша - це заготівля зернової сировини і організація її зберігання, друга - переробка зерна до стану, придатного для згодовування тваринам. Технологія подрібнення зернотерками та жорнами в давнину набула основного застосування, поступово вдосконалювалась як за режимами подрібнення, так і за технічними знаряддями її виконання. Вона створила передумови виникнення таких перспективних напрямів технологій, як: подрібнення з одержанням сухого розсипного корму способами різання, удару, за УДА-технологією та в змінних енергетичних полях; екструдування зерна; одержання пластівців пониженої вологості при поєднанні процесів мікронізації та плющення або обробки гарячим повітрям та плющення; подрібнення в водному середовищі з одержанням гомогенізованої маси.

Подрібнення кормового зерна ударом, незважаючи на обізнаність з цим способом з давніх часів, у виробництві почало застосовуватись на межі ХІХ-ХХ ст. В подальшому подрібнення ударом набуло домінуючого використання.

В кінці ХІХ ст. почав розвиватись новий напрям подрібнення, так звана УДА-технологія, направлена на створення в подрібненому продукті поліпшених властивостей поверхні, тобто механічної активації матеріалу. Стосовно зернових матеріалів, то активація продуктів помелу, пов'язана з підвищенням поживності корму, має місце при збільшенні швидкості подрібнюючих органів до 120-150 м/с, замість 75-80 м/с в молоткових дробарках .

В останні роки проводяться значні роботи з пошуку експлуатаційно досконалих способів подрібнення зерна в змінних енергетичних полях.

Екструзія зерна - це спосіб приготування корму із сухого зерна при стисненні його в закритій камері неперервної дії. При цьому температура підіймається до 120-1350, тиск зростає до 1,3-1,5 МПа, зерно пластифікується за рахунок власної вологи, складні вуглеводи частково розпадаються до більш засвоюваних організмом декстринів, а при виході з камери, внаслідок перепаду температур, відбувається розривання крохмальних зерен. Все це приводить до значного (12-15%) підвищення поживності корму.

Обробка кормового зерна гарячим повітря перед плющенням базується напропусканні потоку підігрітого до високої температури повітря через вібраційно-киплячий шар зерна, внаслідок чого відбувається швидкий нагрів, закипання його внутрішньої вологи, розтріскування оболонки і покращення кормових властивостей крохмалю.

Обробка зерна інфрачервоними променями набуває виробничого застосування в останні роки. Цей спосіб називається ще мікронним колоїдним подрібненням. Суть технології заключається в тому, що зерно піддається дії інфрачервоних хвиль, які проникають через верхню оболонку зерна, викликають інтенсивну вібрацію молекул, це явище є ознакою назви способу, за рахунок цього зерно пом'якшується, розбухає та розтріскується.

Подрібнення зерна в водному середовищі є способом переробки, направленим на одержання рідкого корму в співвідношенні зерна до води 1:2. Кормоприготувальний агрегат оснащується гідромлином-змішувачем за допомогою якого зерно подрібнюється до розміру частинок 0,4-1,4 мм і гомогенізується. Замочування зерна з витримкою перед згодовуванням тваринам в давнину використовувалась досить широко. Позитивним елементом такої технології є набухання вологого зерна і значне збільшення в об'ємі внутрішнього вмісту крохмальних зерен, яке приводить до розриву зернових оболонок і відповідно покращення проникненню шлункових соків в середину зерна. В цілому це сприяє підвищенню засвоюваності корму. В організаційному плані така обробка виконувалась просто, не потребувала прикладання значних зусиль, що мало місце при розмелюванні сухого зерна, чим і пояснюється її широке застосування.

На базі принципів призабутої технології появилась, з одного боку, технологія відновлення (ферментації) зерна, а з другого - набула нових можливостей технологія пророщування зерна, як способу одержання вітамінізованого корму.

Борошно - харчовий продукт, що отримується в результаті подрібнення зерна різних культур. У всіх країнах, де печений хліб служить одним з основних продуктів харчування, величезна кількість зерна пшениці і в меншій ступеня жита переробляють на борошно - основна сировина для хлібопечення, виробництва макаронних та кондитерських борошняних виробів. Для потреб кулінарії, харчової, текстильної та інших галузей промисловості вневеликих кількостях виробляють борошно з ячменю, кукурудзи, вівса, гречки, гороху, сої та сорго. З крупи рису, вівсяної і гречаної отримують спеціальну борошно для дитячого харчування.

Для подрібнення зерна в борошно потрібні значні зусилля, однак цей процес досить просто виконують застосуванням тих чи інших машин ударної чи стираючої дії. При цьому виходить темне борошно, хліб з якого також темно кольору, оскільки при такому способі подрібнення всі частини зерна, в тому числі і темнофарбовані оболонки, які потрапляють у борошно. Якщо його просіяти через досить густе (часте) шовкове або капронове сито з дрібними осередками, то легко переконатися, що воно складається з різних за розмірами частинок. Великі частинки, що залишилися на ситі, як правило, містять всі оболонки. Борошно, що пройшло через сито, світліше, проте і в ньому присутні оболонки. Тому м'якуш хліба з такого борошна сірий.

Для отримання білого хліба (зі світлим м'якушкою) необхідно виробляти борошно тільки з ендосперму, тобто вміти в процесі подрібнення максимально відокремлювати оболонки. Цього досягають, використовуючи неоднакову міцність різних частин зернівки - крихкість ендосперму і велику міцність оболонок і зародка. Таким чином, для можливо повного відокремлення оболонок від ендосперму швидке інтенсивне подрібнення зерна неприйнятно. Тільки при поступових і багаторазових механічних впливах зберігають частки оболонок більшими і виділяють у вигляді дрібних частинок вміст ендосперму. Після кожного подрібнення отриманий продукт сортують, виділяючи з нього частки, які досягли величини, властивої такому борошну.

2. Переробка стеблових матеріалів полягає виділенні з них натуральних волокон, в окремих випдках подрібненні на задану величину механізмами з ріжучими ножами. Більш складним процесом є процес виділення волокна з стебел таких культур, як льон, коноплі та інших. Для цього, передбачені технологічні лінії, які включають певний перелік технічних засобів.

Завданням механічної переробки трести на волокно є руйнація деревини стебла і відділення її від волокна. Вона включає процеси плющення, м'яття стебел трести і тіпання отриманого пром'ятого сирцю. Всі процеси на заводах здійснюються за допомогою м'яльно-тіпальних агрегатів МТ-1001 або інших марок. Відходи тіпання переробляють на коротке волокно на куделеприготувальному агрегаті КПА-1.

Льонотресту безпосередньо в господарствах виминають на льоноконоплем'ялках МЛКУ-6А. Одержане волокно-сирець відділяють від залишків костриці на льонотіпальній машині ТЛ-40А. Відходи після тіпання обробляють на куделеприготувачах КЛ-25М і одержують коротке волокно. Якісне волокно має бути чистим від костриці, міцним на розрив, довгим, тонким, м'яким, однорідним за кольором - світло-срібним, білим. Вихід чистого волокна становить не менше 15% від маси соломи, або не менше 20% маси трести.

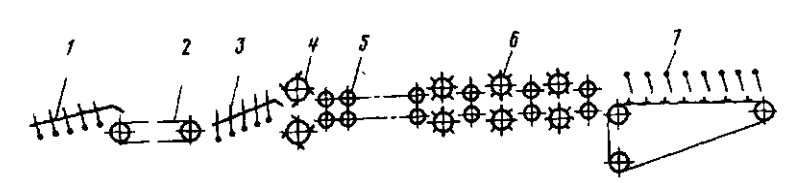

Зазвичай, низькосортна некондиційна треста льону-довгунця та стебла льону олійного, обробляється на типовому куделеприготувальному агрегаті КПАЛ, технологічна схема якого наведена на рис. 4.1.

Рисунок 4.1. Технологічна схема обробки низькосортної некондиційної трести льону-довгунця та трести льону олійного

1, 3, 7 – трясильні машини, 2 – сушильна машина, 4 – шаропотоншуючий механізм, 5 – м’яльна машина, 6 – тіпальна машина

Згідно зі схемою рис. 4.1, технологія одержання лляного волокна складається з попереднього збагачення відходів тіпання на першій трясильній машині 1, сушіння у сушильній машині 2, трясіння на другій трясильній машині 3, формування шару у шаропотоншуючому механізмі 4, м’яття у м’яльній машині 5, тіпання у тіпальній машині 6, і кінцевого очищення на третій трясильній машині 7.

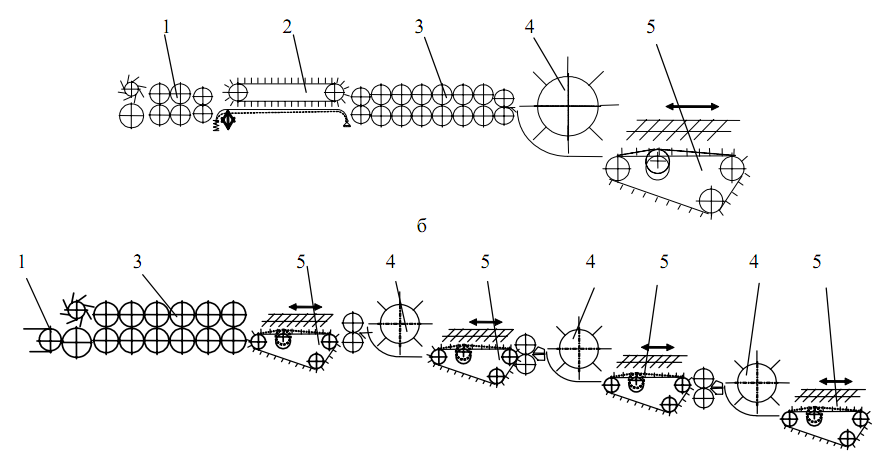

Інші комбінації механізмів для виділення однотипного волокна представленні на рис.4.2.

Відомо, що збирання льону олійного проводиться за допомогою зернозбирального комбайна. За даною технологією стебла цієї групи льонів скошуються на висоті 5см від землі, на переробку надходить середня і верхівкова частина стебел, які мають малий діаметр. З цим пов’язані труднощі відділення костриці від волокна, які посилюються тим, що у стеблах малого діаметру більш тонка і гнучка деревина і, відповідно, менша різниця її за жорсткістю з волокном.

Щоб порушити зв’язок такої деревини з волокном і видалити її, необхідно перш за все штучним шляхом збільшити різницю у властивостях, деревинної і волокнистої частини стебла, а потім застосовувати інтенсивні впливи. Збільшення різниці за жорсткістю між волокном і деревиною досягається за рахунок попереднього сушіння трести льону олійного від вологості 12– 13 % до вологості 6– 8 %. При зміні вологості у даному діапазоні гнучкість і міцність волокна зменшуються незначно, а жорсткість костриці різко збільшується, що підвищує ефективність впливів м’яття і тіпання.

Рисунок 4.2. Технологічні схеми одержання однотипного волокна луб’яних культур: а – технологічна схема переробки льону; б – технологічна схема переробки конопель. 1. живильний вузол; 2. протрушуючий вузол; 3. м’яльно-скоблячий вузол; 4. тіпально-чесальний вузол; 5.трясильно-вібраційний вузол.

У сільськогосподарському виробництві необхідно подрібнювати методом різання значну кількість стебел різних культур. Одні стебла подрібнюють з метою використанні у кормо виробництві, наприклад (стебла соняшнику, трав, зернових культур та т. д.), інші перед заорюванням в грунт. Як відомо, на різання та подрібнення стебел витрачається біля 30-40% спожитої машинної потужності. При цьому зусилля різання залежить від кута нахилу ножа та вологості стебла. Відомі дані, що при перерізання стебел кукурудзи та соняшнику відбувається тільки під кутом 90 градусів і у третій та четвертій стадіях стиглості. Для інших стебел дані кути будуть відрізнятися. Тому технічні засоби для виконання даного технологічного процесу мають широку гаму конструктивного виконання ножів та засобів для забезпечення якості виконання вказаної операції.

Лекція 8. Способи переробки коренеплодів

1. Технологія переробки цукрових буряків

2. Технологія переробки картоплі

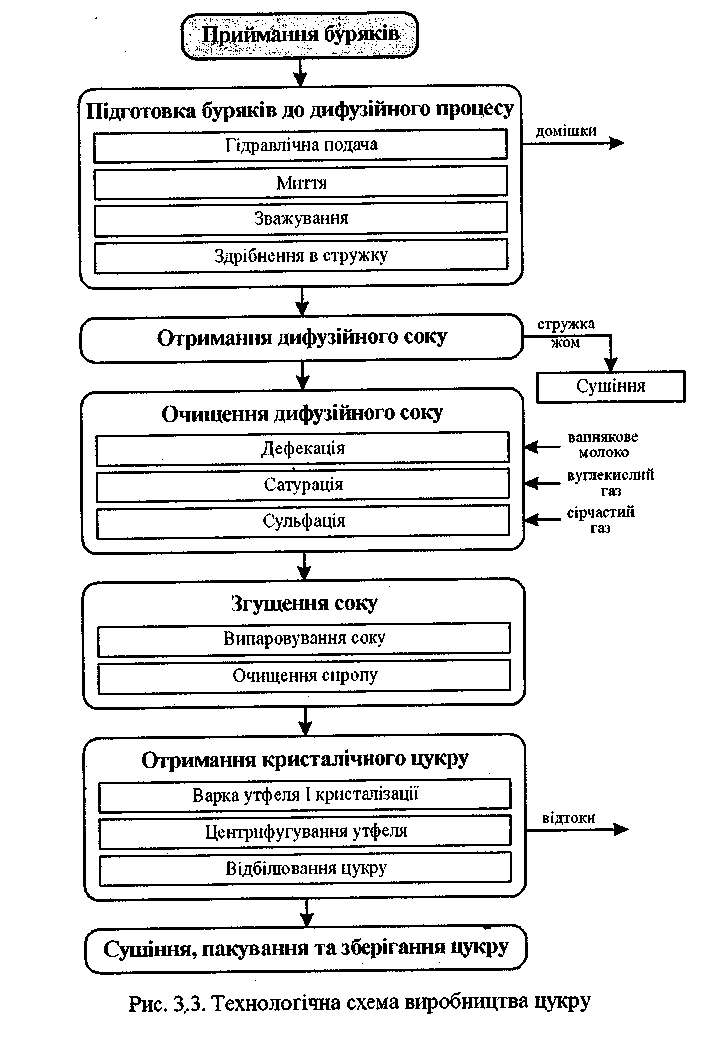

1. Сучасна технологія виробництва цукру-піску з цукрових буряків та іншої цукросировини включає ряд хімічних, фізико-хімічних та фізичних способів переробки. За енергоємністю та вартістю паливно-енергетичного комплексу цукрове виробництво займає одне з перших місць у харчовій промисловості.

На найважливіших етапах технологічного процесу цукрового виробництва існують певні резерви: зменшення втрат цукрових буряків при збиранні та зберіганні; зниження середнього показника споживання палива на переробку буряків; збільшення коефіцієнта одержання цукру; поліпшення науково-технічного забезпечення галузі (створення нових технологічних прийомів та більш досконалого обладнання) і т. д.

Цукрові буряки — основна в нашій країні сировина для цукрового виробництва. Цукор виробляють з коріння буряків першого року їхнього розвитку. Урожайність цукрових буряків в Україні коливається у межах 250—320 ц/га. Цей показник залежить переважно від якості насіння, земельних угідь, погодних умов та догляду за посівами.

Вміст сухих речовин у коренеплоді цукрового буряка коливається в межах 20—25 %, цукрози — 14—18 %. Практично вся цукроза та частина нецукрів розчинені в клітинному соку. Масову концентрацію бурякового соку в цукрових буряках називають соковим коефіцієнтом.

Синтез цукрози в буряках — процес дуже складний. Разом з синтезом цукрози утворюються інші органічні речовини, переважно органічні кислоти. Тому свіжий буряковий сік має кислу реакцію (рН від 6,2 до 6,7). Крім того, в коренях цукрових буряків накопичуються і неорганічні з'єднання (з калієвих, натрієвих та фосфорних добрив, які вносять для підживлення буряків).

Вміст цукрози в буряках може коливатися від 15 до 22 %, в середньому становить 17,5 %. З 75 кг води, що утримується в 100 кг

цукрових буряків, 3 кг міцно утримується колоїдами, а 72 кг є розчинником для цукрози (17,5 кг) та нецукрів (2,5 кг). Таким чином, кількість нерозбавленого соку в 100 кг буряка — 92 кг (17,5 + 2,5 + 72).

Як сировина для переробки коренеплоди цукрових буряків мають низку властивостей — фізичних, фізико-хімічних, хімічних, біохімічних, мікробіологічних, а також технологічних.

Такі фізичні властивості буряків, як розмір і форма, залежать від якості садивного матеріалу, умов вирощування. Найбільш прийнятною в переробці вважають круглу форму коренеплодів однорідних розмірів. Тургор кореня вказує на його свіжість, здатність різатися в стружку, чинити опір інфекціям.

Структура тканин визначається насамперед її дерев'янистістю. Дуже дерев'янисте коріння погано ріжеться в стружку. Співвідношення м'якуша та соку значно коливається залежно від сорту буряка, агротехніки, зрілості, метеорологічних умов і т. д.

Фізико-хімічні властивості цукрових буряків характеризуються здатністю цукру до дифузії, яка залежить від молекулярної ваги дифундуючої речовини (чим менше молекулярна вага, тим вище швидкість дифузії), від здатності білків протоплазми до згортання (внаслідок денатурації білків при певних температурах підвищується проникливість клітинних стінок, дифузія речовин через таку пористу перегородку полегшується).

Висока водоутримуюча здатність коренів сприяє збереженню необхідного фізичного стану сировини, з якої отримують якісну стружку при певній зрізуваності коренів.

Хімічні властивості цукрових буряків залежать від їх хімічного складу.

Вміст цукрози в буряках, виражений у відсотках до його маси, визначає цукристість буряка. Кількість цукрози в різних частинах коренеплоду дуже нерівномірна. Найменший її вміст — у голівці, середній — у хвості, найбільший — у середній частині коренеплоду. У прямій залежності від вмісту цукрози в корені знаходиться вихід кристалічного цукру при переробці свіжих буряків. Отже, чим вище вміст цукрози в буряках, тим більший вихід цукру в кристалічному вигляді.

До нецукрів відносять усі речовини, крім цукрози, — целюлозу, геміцелюлози, протопектин, білки, лігнін, сапонін (нерозчинні речовини), а також аміноз'єднання, інвертний цукор, безазотисті органічні кислоти, пектин, зольні з'єднання та інші (розчинні речовини). Деякі нецукри містяться як в соці, так і в нерозчинному м'якуші. Наприклад, найбільш білкових речовин у буряковому соці, але частина їх пов'язана з пектиновими речовинами та геміцелюлозами м'якуша. З м'якушем пов'язано також до 60 % сапоніну, інша його частина розчинена у соці.

Редукуючі речовини (інвертний цукор) знаходяться в спілих буряках у невеликій кількості (0,05—0,2 % до ваги буряка). Подальше їх накопичення відбувається під дією кислот, а також внаслідок протікання біохімічних процесів. Небажана дія редукуючого цукру полягає в тому, що на стадії дефекації швидко розкладається, утворюючи кислоти, які не осаджуються, а переходять у розчин у вигляді кальцієвих солей, підвищуючи забарвленість соку.

Велика частина азотистих речовин під дією вапна та при нагріванні легко видаляється із соку. Однак деякі з них, зокрема амінокислоти та бетанін, шкідливо впливають на процес переробки, заважають кристалізації цукрози. Вони погано видаляються з соку та залишаються в ньому після очищення.

Пектинові та білкові речовини, що знаходяться в колоїдному стані, затримують фільтрацію та ускладнюють циркуляцію продуктів в апаратах, кристалізацію та центрифугування утфеля.

Мінеральні нецукри (зола) також мають негативне значення для переробки буряків, оскільки підвищують розчинність цукрози.

Сапоніни сприяють сильному піненню соку, а також води в мийному відділенні.

Біохімічні властивості коренеплодів зумовлені їх ферментним складом. Ферменти можуть активізувати гідроліз цукрози з утворенням глюкози та фруктози, тобто сприяти накопиченню інвертного цукру.

Технологічна схема переробки цукрових буряків наведена на рис. 10.2. На бурякоприймальному пункті приймання цукрових буряків здійснюють відповідно до певних вимог, пов’язаних у першу чергу із забрудненістю.

До загальної забрудненості буряків відносять землю, камені, сухе листя, бур'яни, побічні корінці та хвостики діаметром менше 1 см, зелену масу. Підв'ялими коренеплодами вважають ті, у яких знижений тургор, порушені природна твердість та крихкість, хвостики згинаються без відломлювання.

Якість буряків у кагатах залежить не тільки від їх початкового стану, але й від умов зберігання. Оптимальними при зберіганні буряків вважають: температуру 0—2°С, відносну вологість повітря в кагатах — 90—95 %, вміст кисню — 18—20 %, вміст діоксиду вуглеводу — 0,18—0,20 %.

Для запобігання підморожування буряків бокові поверхні кагатів середнього та тривалого термінів зберігання вкривають теплоізоляційними матеріалами. Підморожені буряки непридатні для зберігання, оскільки при відтаванні вони швидко загнивають і погано переробляються.

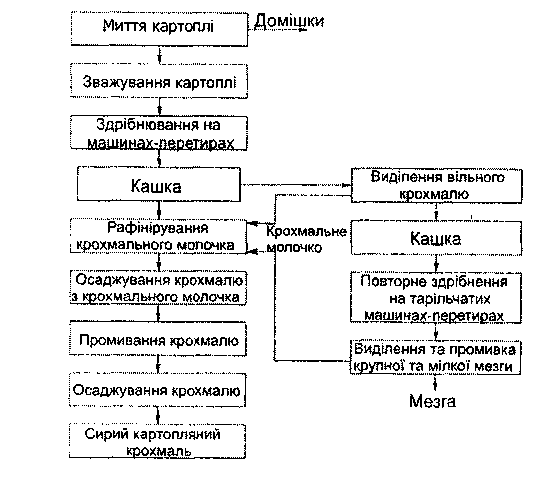

2. Основний та найстаріший вид переробки картоплі це виробництво крохмалю. Виділення крохмалю з подрібненої маси тканин бульб ґрунтується на тому, що його питома маса більша за воду в 1,6 рази, і він не розчиняється в воді, внаслідок чого його крохмальні зерна осідають в суспензії подрібненої тканини з бульб у воді. Для отримання високих техніко-економічних показників у виробництві крохмалю необхідно переробляти висококрохмальні сорти картоплі.

Технологія картопляного крохмалю відрізняється різновидом технологічних схем (рис.4.3). Технологічна схема виробництва крохмалю полягає в митті бульб, подрібненні, виділенні крохмального молочка з мезги крізь сита, відстоюванні чи центрифугуванні, промивці, сушінні.

Головним є комплекс обладнання для тонкого подрібнення будьб, яке включає терткові машины типу 2Т-350 або ПКИ-200, насоси, фильтри и збірники накопичувачі.

У склад линії входит комплекс обладнання, яке складається з шнекової осадочной центрифуги типу ОГШ, приймальних збірників для кашки и допоміжного обладнання.

Завершующий комплекс включає обладнання: центробежні ситові апарати; барабано-струйні або центробежно-лопастні, а також гидроциклони, які включають декілька ступенів мультициклонів для выделення мезги и промивки крохмалю.

Вологість крохмалю, який одержано методом відстоювання, становить 50%, центрифугуванням - 40 %. Для тривалого зберігання крохмаль сушать в сушарках при температурі 60°С до відносної вологості 18...20%. Після цього крохмаль запаковують в подвійні мішки (внутрішній - новий матер'яний), багатошарові паперові або плівковий мішок-вкладиш.

Крохмаль зберігають в сховищах, що добре провітрюються, без стороннього запаху з відносною вологістю повітря 75 %, не заражених шкідниками хлібних запасів.

Рис. 4.3. Узагальнена функціональна схема виробництва картопляного крохмалю

Характеристика комплексів обладнання. Линия починается с комплексу обладнання для подготовки бульб картоплі до переробки, в склад якого входять гидравличні транспортери, мийні машини типу КМЗ-57М, обладнанні ботво-, піско- и каменевловлювачами, а також автоматичні ваги с відкидним днищем.

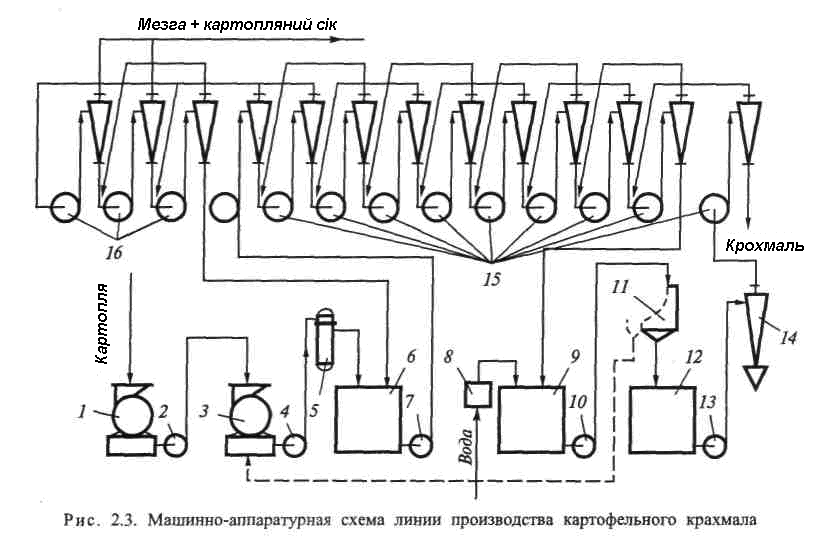

На рис. 4.4 показана машино-апаратурна схема линії виробництва картопляного крохмалю.

При работі помиту картоплю подрібнюють на тертках 1 і кашку насосом 2 перекачуют на повторне подрібнення до терток 3. На повторне подрібнення подают також надситовий продукт с дугових рафінованих сит 11. Після повторного подрібнення кашку насосом 4 перекачуют через самоочищуючий фільтр 5 в збірник-накопичувач 6. В ньому відбувається змішування кашки с густим крохмальним сходом, який поступив з обезкрохмалюючих гідроциклонів 16. Із збірника 6 насосом 7 розбавленну кашку подают на станцію гідроциклонів 15, яка включає 9 ступеів мультициклонів для виделення мезги и промивки крохмалю.

Рис. 4.5. Машинно-апаратурна схема лінії виробництва картопляного крохмалю

Густий крохмальний схід з передостанього ступеня мультициклонів направляють у збірник 9, куди через фільтр 8 подають свежу воду, призначену для промивки крохмалю. Для контрольної очистки крохмалю від мезги суспензію зі збірника 9 насосом 10 направляють на рафініроване сито 11. Мезгу (надситовий продукт) вертают у виробництво повторне подрібнення, а суспензію збирають в збірнику 12. З останього насосом 13 суспензію через пісковий гідроциклон 14 подають на останню ступінь гидроциклонної установки.

В результатеі обобки дістають суспензію крохмалю з концентрацією 37...40 %, вмістом у ній мезги складає 0,01...0,02 % (до сухої речовини), разчинних речовин до 0,05 %.

Ріді сходи з першого та другого ступеня гидроциклонної установки вміщують мезгу, крохмаль, їх рідка фаза представлена в основному картопляним соком. Знекрохмалювання суміші мезги та картопляного соку здійснюють на трьохступеневій установці 16. Після знескрохмалювання суміш вміщує сухих речовин 7...9 %, вільного крохмалю 2,1...9 г/л. Вміщає сухих речовин у рідкій фазі 4...5 %. При переробці 1 т картоплі отримують біля 1 т суміші та картопляного соку. Її використовують для годівлі тварин.

Лекція 9. Переробка продукції тваринництва

1. Технологія первиної переробка молока

2. Первинна переробка м’яса та риби

1. Молоко – це біологічна рідина, яка виробляється молочною залозою самок тварин. Його треба розглядати не як механічну суміш його складових частин, а як складну колоїдну систему.

Молоко містить велику кількість компонентів. Особливість багатьох з них полягає в тому, що природа не повторює їх у якомусь іншому продукті харчування. Склад молока не є строго постійним, проте в середньому він характеризується такими даними: вода (87,5%), лактоза-(4,7%), мінеральні речовини (0,7%), вітаміни, ферменти, молочний жир (3,8%), білки (3,3%), барвники, гази. Кількість жиру в молоці коливається від 2 до 6% (середній вміст 3,8%) . Жир в молоці знаходиться у вигляді кульок (1...5 мікрон) . У свіженадоєному і нагрітому молоці жир рідкий і з плазмою (водяна частина) утворює емульсію. У холодному молоці жир твердий і система утворює суспензію.

Білкові речовини молока містять всі потрібні для людини амінокислоти, в тому числі і такі , які в організмі не синтезуються (незамінні) і повинні надходити з їжею. Вміст білка в молоці залежить від рівня енергії, спожитої тваринами з кормами.

Вуглеводи в молоці представлені молочним цукром – лактозою, що виробляється тільки молочною залозою. Вміст його протягом року коливається.

В молоці майже завжди є лимонна кислота в кількості до 0,2%. В молочних продуктах ця кислота зброджується ароматотвірними бактеріями і зумовлює смак (наприклад масла).

В молоці є досить мінеральних речовин - кальцій, магній, натрій, калій, фосфор та ін. Мінеральні речовини мають важливе поживне і технологічне значення (під час приготування молочних консервів, сироваріння).

Є в молоці мікроелементи (мідь, марганець, кобальт, йод, цинк та ін.). Наявність їх в молоці різко підвищує цінність молока.

Із вітамінів в молоці є всі відомі тепер вітаміни. Вони поділяються на жиророзчинні і водорозчинні.

Важливе значення має наявність у молоці ферментів – білкових речовин, що виробляються рослинними і тваринними тканинами та мікроорганізмами. За своєю дією на речовини вони подібні до каталізаторів. Беручи участь в обмінних реакціях організму, вони прискорюють їх хід, але самі не входять до складу нових продуктів. У молоці виявлено багато ферментів.

Гормони – це речовини, які виділяються залозами внутрішньої секреції. Вони відіграють важливу роль у нормальній життєдіяльності організму, а також в утворенні і виділенні молока.

Бактерицидні

властивості має свіжовидоєне молоко.

В ньому є бактерицидні речовини білкової

породи. Живі мікроорганізми природи,

попадаючи в таке молоко, не тільки не

розмножуються, вони поступово в ньому

гинуть. При нагріві (до 70![]() 0С)

така властивість молока зникає. Зберегти

ці цінні властивості молока можна,

застосувавши швидке і глибоке охолодження.

Час протягом якого молоко має бактерицидні

властивості називається бактерицидною

фазою.

0С)

така властивість молока зникає. Зберегти

ці цінні властивості молока можна,

застосувавши швидке і глибоке охолодження.

Час протягом якого молоко має бактерицидні

властивості називається бактерицидною

фазою.

Молоко характеризується певними фізичними властивостями: температурою кипіння (100,2 0С), температурою замерзання (0,54...0,58 0С), консистенцією (в’язкістю), кольором та густиною.

На склад і властивості молока впливають: лактаційний період, порода тварин, рівень і тип годівлі, періоди року, індивідуальні особливості корів.

Первинна обробка молока – очищення від механічних домішок (фільтрація), охолодження до 4...60С, сепарація, нормалізація – проводиться часто на фермах з метою поліпшення його санітарно-гігієнічних якостей, забезпечення стійкості молока під час зберігання. При такій обробці природні властивості молока не змінюються.

Від механічних домішок молоко очищають, проціджуючи його крізь цідила (через фільтрувальну тканину – бавовняну, синтетичну). Більш досконало очищають молоко у сепараторах-молокоочисниках. Механічні домішки відокремлюються відцентровою силою. Є безперервнодіючі самоочисні сепаратори-очисники.

Охолоджують молоко для збереження бактерицидних властивостей протягом тривалого часу. Охолоджувати доцільно зразу ж після видоювання. Роботу по охолодженню треба організувати так, щоб молоко надходило на охолодження в міру його надоювання, а не після закінчення доїння всього стада корів. Встановлено, що бактерицидну здатність звичайне молоко зберігає в межах 2 год. Охолоджують молоко до 4...60С. Таке молоко можна зберігати 2...3 доби. Для охолодження використовують воду, лід, хімічні холодоагенти (аміак, вуглекислий газ, фреон та ін.). Є різні конструкції охолодників.

Нормалізація – процес вирівнювання складу молока за вмістом жиру і сухих речовин. Нормалізують молоко на фермах і на заводах (перед пастеризацією) . Для нормалізації використовують сепаратори-вершковіддільники із спеціальним пристроєм. Іноді молоко нормалізують в баках або танках способом змішування компонентів. Для кращого розподілу жиру вершки, що використовуються для нормалізації молока гомогенізують (подрібнюють жирові кульки) .

Молоко перевозять у бідонах, молоковозах, у цистернах. Зберігають молоко в спеціальних резервуарах (вертикальні або горизонтальні циліндри) із алюмінію або сталі місткістю 2000...20000 л. Корпус покритий термоізоляцією і захисним стальним кожухом. Перемішування молока здійснюється мішалками.

Іноді молоко заморожують. Таке заморожене молоко може зберігатися протягом 5...30 діб без втрати цінних властивостей . Заморожують молоко при температурі нижче -250С у спеціальних тазах. Після заморожування форми на декілька секунд опускають в гарячу воду і викладають блоки на стелажі або столи, де вони і зберігаються.

Технологія одержання пастеризованого (стерилізованого) молока передбачає:

1. Механічну обробку молока (фільтрацію, гомогенізацію, сепарацію).

2. Нормалізацію молока.

3.Теплову обробку – пастеризацію (стерилізацію).

4. Розлив молока, закупорювання і маркування пляшок.

Пастеризацією називається процес нагрівання молока від 630С до температури близької до точки кипіння. При такій обробці знищуються хвороботворні мікроорганізми. Стерилізація – нагрівання молока вище від температури кипіння. При стерилізації знищуються всі мікроорганізми і їх спори. При кип’ятінні молока знищується вся мікрофлора молока за винятком спор, стійких до високих температур.

На практиці застосовують тривалу (при 63...650С - 30 хв), короткочасну (при 72...760С - 15...20с), миттєву (при 85...900С без витримки) пастеризацію. Після пастеризації молоко охолоджують до температури 4...70С . Потім воно надходить на розлив у пляшки, паперові або поліетиленові пакети. Весь процес одержання пастеризованого (стерилізованого) молока на молокозаводах автоматизований.

Крім пастеризованого і стерилізованого питного молока заводи України виробляють широкий асортимент питного молока: незбиране нормалізоване, відновлене, топлене, білкове, вітамінізоване, знежирене.

До молочних продуктів належать також кисломолочні продукти – простокваша, ацидофілін, ряжанка, кефір, йогурт, кумис, айран, вершки, масло, сметана, сир та ін. Є молочні консерви – молоко згущене і сухе , вершки згущені і сухі.

2. Основною сировиною м’ясної та птахопереробної промисловості є сільськогосподарські тварини — велика та дрібна рогата худоба, свині, коні, всі види свійської птиці — кури, качки, гуси, індики, а також кролі. Якість і кількість м’яса всіх видів худоби і птиці залежать від їх породи, віку, статі, вгодованості, а також від умов перевезення та передзабійного утримання худоби і птиці.

Сировиною для м’ясної промисловості є худоба не тільки м’ясних порід, а й породи інших напрямів, яка відпрацювала за власним призначенням або вибракувана з виробничого стада господарств. Кожний напрям продуктивності для м’ясної промисловості визначають за екстер’єрними особливостями тварини або птиці, середніми розмірами тулуба та іншими показниками.

Показниками м’ясної продуктивності тварин (птиці) є їх жива маса, забійна маса, забійний вихід, якість і кількісне співвідношення певних тканин м’ясних туш. Живу масу худоби визначають зважуванням під час приймання худоби на м’ясокомбінат. Забійна маса — це маса парної туші після повного її оброблення. Забійний вихід м’яса визначають як відношення забійної маси туші до прийнятої живої маси худоби (птиці), виражене у відсотках.

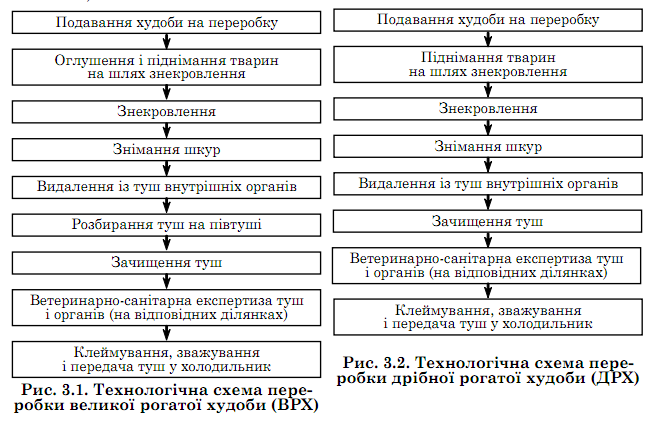

На підприємствах м’ясної промисловості худобу переробляють з дотриманням Правил ветеринарно-санітарної експертизи м’яса і м’ясних продуктів. Забій худоби і розбирання туш здійснюють відповідно до схеми технологічних процесів на потоково-механізованих лініях (рис. 3.1 – 3.3).

М’ясом у промисловому значенні називають скелетні м’язи разом з кістками скелета, у тому числі атлант, два хвостові хребці, плечова і гомілкова кістки. Крім м’язової тканини, що є необхідною складової м’яса, до його складу в різній кількості можуть входити сполучна тканина в усіх її різновидах (пухка, щільна, жирова, хрящова, кісткова), кров, нервова тканина, а також кровоносні та лімфатичні судини і лімфатичні вузли. У технологічній практиці тканини, з яких складається м’ясо, прийнято класифікувати не за функціональними ознаками, а за їх промисловим значенням. У цьому розумінні розрізняють такі тканини: м’язову, жирову, сполучну, хрящову, кісткову і кров.

Такий поділ має умовний характер і використовується відповідно до їх промислового значення, оскільки більша частина тканин не може бути повністю відокремлена одна від одної. Кількісне співвідношення згаданих вище тканин у складі м’яса залежить від виду, породи, статі, віку, характеру відгодівлі і вгодованості тварин, від анатомічного походження частини туші, а також від ступеня звільнення м’яса від тканин другорядного значення (кісток, хрящів, сполучних тканин) у процесі промислової переробки і коливається в дуже широких межах. Кількісне співвідношення тканин визначає хімічний склад, поживну цінність і властивості м’яса. Кількісне співвідношення тканин у м’ясі становить: м’язова тканина — 50 – 70 %, сполучна — 9 – 14, жирова — 3 – 20, кісткова і хрящова — 15 – 22 %.

Прийоми обробки м’ясних та рибних продуктів можна розділити на декілька етапів. Вони проводяться у залежності від попередніх умов зберігання сировинної продукції: у свіжому чи замороженому вигляді.