- •Передмова

- •Тема 1. Шляхи усунення втрат сільськогосподарської продукції

- •Тема 2. Технології збереження сільськогосподарської продукції

- •Норми природних втрат зерна при зберіганні, %

- •Тема 3. Вплив визначальних факторів на якість продукції при її збереженні

- •Тема 4. Основи переробки сільськогосподарської продукції

- •Попередня обробка

- •Види механічної обробки

- •Види термічної обробки

- •Тема 5. Вологий матеріал

- •Тема 2. Способи зневоднення сільськогосподарської продукції

- •Стан системи визначається сукупністю її інтенсивних властивостей – параметрів, якими можуть бути тиск, температура, концентрація, питомий об’єм.

- •Тема 3. Термодинамічні характеристики вологих матеріалів

- •Тема 4. Теплофізичні характеристики (параметри) вологих матеріалів

- •Тема 5. Основи масопередачі

- •Тема 6. Технічні засоби сушіння сільськогосподарських матеріалів Лекція 11. Конструкційні особливості сушарок сільськогосподарського призначення

- •Перелік питань, які включені до екзаменаційних білетів

Тема 6. Технічні засоби сушіння сільськогосподарських матеріалів Лекція 11. Конструкційні особливості сушарок сільськогосподарського призначення

1. Сутність процесу сушіння і класифікація сушарок

2. Загальна будова та призначення сушарок конвективної дії

1. Вологу, яку не можна видалити з матеріалу механічним шляхом, видаляють сушінням, тобто шляхом її випаровування. У цьому процесі волога переходить із твердої фази в газову чи парову і для її випаровування до матеріалу необхідно безупинно підводити тепло.

Розрізняють три принципово різних способи передачі тепла: теплопровідністю, тобто переходом тепла в середину матеріалу (окремих об’єктів) від однієї молекули до іншої, що знаходиться з нею в контакті; конвекцією, тобто переносом тепла від однієї точки до іншої разом з масою речовини теплоносія (його вологовмістом); тепловим випромінюванням, тобто передачею тепла випромінюванням, радіацією. У реальних умовах має місце передача тепла комбінованим шляхом, але в залежності від типу сушарки переважає який-небудь один спосіб. Для сушіння різних матеріалів застосовується різне устаткування, тому класифікація сушарок досить багатозначна. Їх можна сформувати за певними підрозділами:

- за способами передачі тепла: на контактні (барабанні), конвективні, радіаційні і комбіновані;

- за видами теплоносія: на повітряні, газові і парові;

- за способом руху теплоносія і матеріалу: на прямоточні, протиточні і перехресні;

- за величиною тиску теплоносія в сушарці: на атмосферні, вакуумні і високого тиску;

- за режимом технологічного процесу: на сушарки безперервної і періодичної дії.

Сушарки застосовуються як у багатьох галузях народного господарства, так і в побуті.

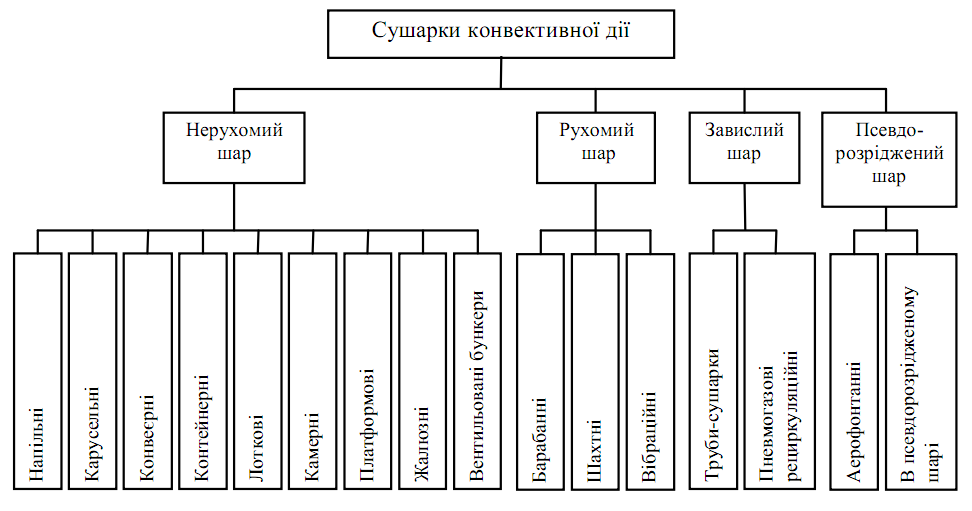

Найбільш повна класифікація конструкції сушарок представлена у [1], згідно якої установки групують залежно від агрегатного стану матеріалу і характеристики його шару.

Рис. 6.1 Класифікація сушарок конвективної дії

До основної групи відносять установки для сушіння кускових і зернистих матеріалів у щільному шарі і розрихленому.

а) Сушіння у щільному (нерухомому) шарі проводять в обмеженому просторі: у тунельних (конвейєрних, у вагонетках, на стрікових), камерних (у вигляді шаф у стаціонарних вагонетках) сушарках та інших;

б) сушіння у щільному (рухомому) шарі можливе у сушарках шахтових, жалюзійних, шахтних з поворотними жалюзями;

в) сушіння розрихленого шару проводять у барабанних, шнекових, трубчастих турбінних, роторних, каскадних, карусельних сушарках, тарілчастих сушильних колонах, вібраційних, при незначних прискореннях сушарок.

Другу групу для сушіння дисперсних і диспергованих матеріалів складають:

а) сушарки псевдорідкого (киплячого) шару – це однокамерні, з фонтануючим шаром, з віброаерорідким шаром, з віброаерофонтануючим шаром;

б) пневматичні сушарки. До даної групи відносяться пневмотруби, циклонні, аерофонтанні, комбіновані, комбіновані центробіжні, у складі яких передбачено пневмотрубу (одночасне механічне зневоднення в центрифузі і пневмосушарки).

Окрему групу складають установки для сушіння грудкоутворюючих і пастоподібних матеріалів.

Це сушарки киплячого шару. Конічні з фонтануючим шаром з віброкиплячим шаром, з віброаерофонтануючим шаром – сушіння в таких сушарках відбувається на шарі сухого матеріалу або інертних включень – наприклад скляних кульок.

До цієї групи відносять вальцеві сушарки.

Для сушіння рідких матеріалів (суспензій, розчинів і ін.) використовують розпилюючі сушарки з механічними дисковими розпилювачами, з пневматичними форсунками, з зпіненим шаром (утворення піни за допомогою газу), а також у віброкиплячому, киплячому, фонтануючому, віброаерофонтанному шарі з використанням висушеного матеріалу або інертних наповнювачів.

2. З метою прискорення процесу сушіння і підвищення продуктивності праці процес сушіння повинен бути повністю механізований, при цьому якість висушеного матеріалу повинна бути високою. Найбільшого поширення в сільському господарстві набули сушарки конвективної дії. Класифікація таких сушарок представлені вище.

У господарствах з виробництва сільськогосподарської продукції використовують такі типи сушарок як, наприклад, лоткові (ЛС-2), платформові, шахтні, конвеєрні (УСК-8, СКУ-5), карусельні, бункери активного вентилювання та інші. Останніми роками в господарствах України найбільшого поширення знайшли барабанні сушарки, встановлені на комплексах КЗС (СЗСБ- 4, СЗСБ-8), та напільні (СТ-50).

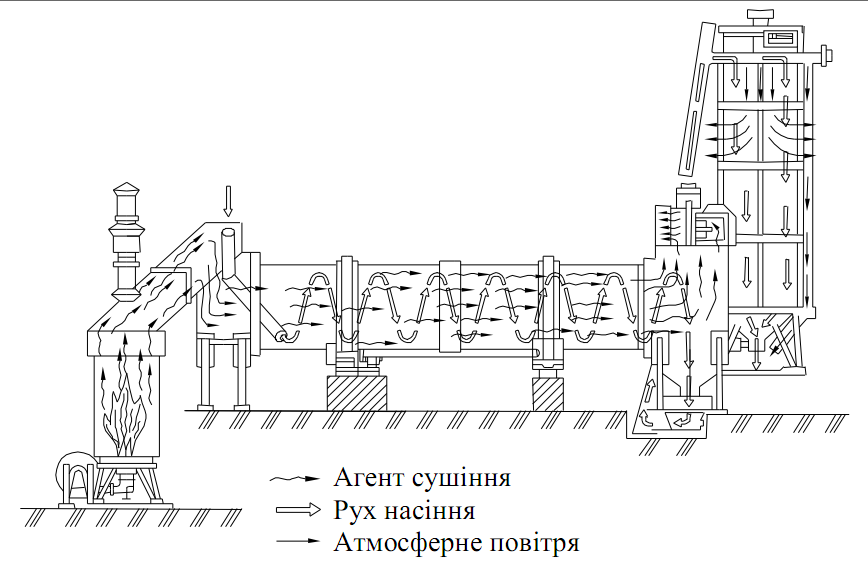

У барабанних сушарках (рис. 6.1) сушіння проходить під дією сушильного агента у циліндричному барабані, що обертається, і час, протягом якого матеріал просушують, майже не контролюється. Час перебування насіння у сушильному барабані складає 15…20 хв., при цьому вологість матеріалу знижується на 3…5%, що вимагає повторювати процес його сушіння на даній сушарці 2…3 рази або встановлювати лінію з декількох машин. Це є одним із основних недоліків барабанних сушарок. Крім цього, у зв’язку з високою температурою сушильного агенту при сушіння виникає необхідність строго контролю за температурою нагріву матеріалу, що унеможливлює зневоднення насіннєвих матеріалів. Тому при налагодженні процесу сушіння температуру нагріву насіння контролюють періодично: після кожного регулювання і через 15…20 хв. при режимі, що встановився. У барабанних сушарках є і переваги, які дозволяють сушити засмічене, малосипке насіння будь-якої вологості. Але великий вміст соломистих домішок веде до підвищеної пожежної небезпеки при експлуатації даних сушарок.

Рис. 6.1. Схема технологічного процесу сушарки СЗСБ-8

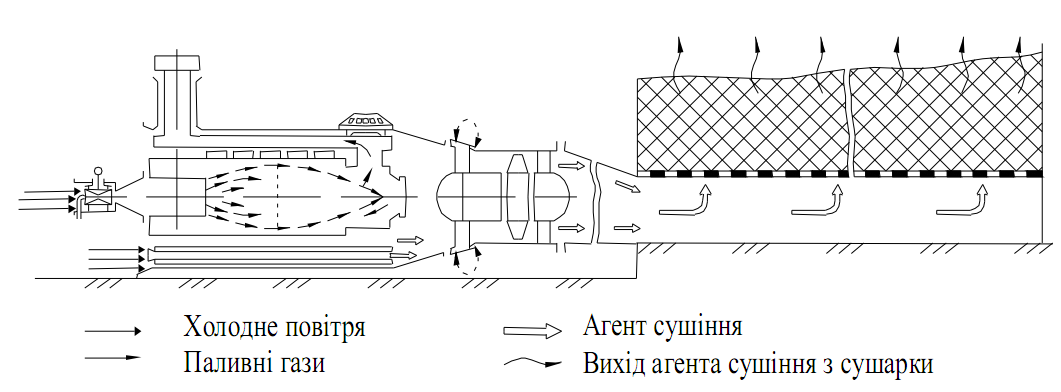

Сушарки напільного типу (рис 6.2) мають переваги перед барабанними у тому, що температура нагріву матеріалу на вході в сушарку через деякий час стає рівною температурі теплоносія, в результаті чого виключається можливість перегріву, а значить є можливість проводити сушіння будь-яких матеріалів, в тому числі насіннєвих, так як вини зберігаються посівні якості. Таким чином, умови роботи сушарки дозволяють контролювати температуру нагріву матеріалу. Але напільні сушарки мають і недоліки, які полягають у низькому рівні механізації завантаження і вивантаження насіння, а також нерівномірність сушіння за висотою і площею сушильної камери.

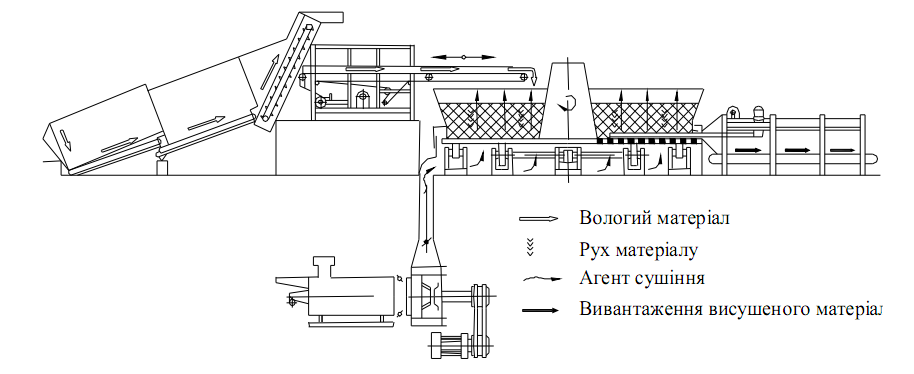

Інші типи сушарок, що випускаються промисловістю, а також експериментальні установки для сушіння вороху насіння трав не знайшли широкого застосування. Ні одна з наведених сушарок не являється ефективною при сушінні вороху насіння трав. Всі ці сушарки мають недоліки. Ці недоліки, частково, можна ліквідувати, якщо для сушіння вороху насіння трав застосовувати переваги високомеханізованих сушарок, що добре зарекомендували себе при сушінні інших культур. Такими сушарками є карусельні протитечійні: СКМ-1, СКТ-8, СКУ-15, СЗМТ-8, СКС-100.

Рис. 6.2. Схема сушіння матеріалу на напільній сушарці

Ці сушарки працюють за методом протитечії, при якому вологий матеріал рухається назустріч сушильному агенту (рис. 6.3). При досягненні у нижньому шарі заданої вологості матеріал відводиться вивантажувальним пристроєм, чим виключається пересушування матеріалу. При цьому вологий матеріал автоматично подається зверху. Матеріал перебуває в зоні підвищеної температури мінімально необхідний час, а агент сушіння пронизує вище розміщений верхній шар матеріалу і реалізовує свій потенціал вологопоглинання. Ця технологія є перспективною і енергоощадною, дозволяє економити час виконання технологічної операції та паливно-мастильні матеріали.

Рис.6.3. Схема технологічного процесу карусельної протитечійної сушарки

Найбільш раціональним видається варіант сушарки СКС-100. Переваги даної сушарки порівняно з іншими:

- зберігає якість матеріалу;

- при повному завантаженні витрачає палива в 2-2,5 рази менше порівняно з аналогами;

- невелика маса не потребує фундаменту;

- невеликі габаритні розміри забезпечують безпеку і зручність при монтажі і експлуатації;

- мала трудомісткість збирання і встановлення.

Для підвищення ефективності використання сушарок потрібно знати:

- вплив температури теплоносія на насіннєвий матеріал;

- вплив швидкості подачі теплоносія у підкамерний простір;

- вплив протитечії на процес сушіння;

- вплив вологості і висоти вороху насіння трав на опір проходження повітряного потоку;

- вплив поперемінної подачі агента сушіння і холодного повітря на якість сушіння.

Стаціонарна шахтна зерносушарка складається з однієї або двох прямокутних вертикальних камер - шахт, які заповнюють зерном по всій висоті. Верхня частина шахти - сушильна камера, що складається з однієї або кількох зон сушіння, нижня - камера охолодження. Над шахтами змонтовано бункери, в яких міститься запас зерна.

Для підведення свіжого і відведення відпрацьованого агента сушіння по всій висоті шахти встановлюють металеві короби, призначення яких - рівномірно розподілити агент сушіння по всій зерновій масі. Кожний короб у поперечному розрізі - це відкритий знизу п'ятикутник завширшки 100 мм, зроблений з листової сталі завтовшки 1,5 - 2 мм. Один кінець короба закритий денцем (стінкою), а другий - відкритий. Короби міцно закріплені в стінках шахти рядами, причому в парних рядах кінці коробів із стінками розташовані у бік розподільної камери сушильного агента, а відкритою частиною - в бік виходу відпрацьованого агента. У непарних рядах кінці коробів із стінками встановлено інакше - вони відкриті у бік розподільної камери.

Для того, щоб зерно перемішувалося краще, короби розміщують у шаховій послідовності. Кількість підвідних і відвідних коробів, як правило, однакова. Відстань між коробами для проходження зерна в найвужчому місці не перевищує 90 - 100 мм. Кількість коробів у шахті визначають з урахуванням того, щоб швидкість відпрацьованого агента при виході з відвідних коробів становила в середньому 6 м/с.

Чим вища продуктивність сушарки, тим більшою за висотою і об'ємом має бути шахта. Так, при продуктивності сушарки 2 т/год кількість коробів по вертикалі досягає 55.

Пристрої (механізми), якими регулюється випуск зерна, встановлені під шахтами і називаються випускними, або розвантажувальними. В шахтних зерносушарках застосовують випускні комбіновані пристрої, а також безперервної і періодичної дії.

Зерносушарки ДСП (двоступінчасті) випускають продуктивністю 12, 16, 20, 24, 32 і 50 т/год. На хлібоприймальних пунктах найбільш поширена зерносушарка марки ДСП-32-ОТ.

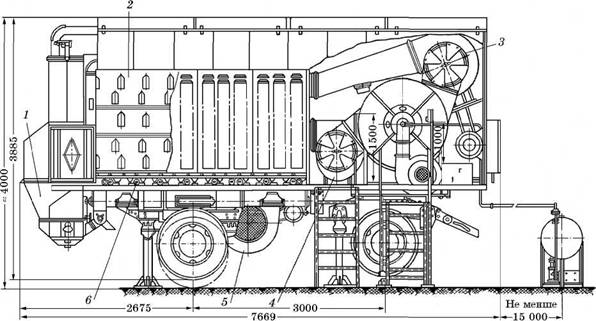

Пересувна зерносушарка К4-УС2-А (рис. 6.4) з плановою продуктивністю 10 т/год при 6 %-му видаленні вологи складається із сушильних шахт, транспортного обладнання і топки, які змонтовані на шасі автомобільного причепу МАЗ-8925.

Рис. 6.4. Пересувна зерносушарка К4-УС2А:

1 - блок подачі зерна; 2 - шахта сушарки; 3, 4 - вентилятори подачі теплоносія в шахту; 5 - вентилятор охолодження зерна; 6 - вивантажувальний конвеєр

Сушильна частина зерносушарки має дві шахти з повітророзподільним пристроєм, два Г-подібних конвеєри, два випускних механізми, три шнеки, бункер для сирого зерна та вентилятори із заслінками, зону охолодження.

У кожній шахті є по 6 рядів коробів, які розміщені у двох сушильних та в одній охолоджувальній зонах (по два ряди в кожній зоні). Між шахтами встановлено горизонтальні перегородки, що утворюють три нагнітально-розподільні камери, в які подається агент сушіння від вентиляторів сушильних зон та холодне повітря від вентиляторів зони охолодження.

Агент сушіння й холодне повітря з нагнітально-розподільних камер через вікна на внутрішніх стінках шахт подається в підвідні дрібножалюзні короби і далі, проходячи крізь шар зерна, надходить у суміжні відвідні дрібножалюзні короби та через вікна на зовнішніх стінках шахт відводиться в атмосферу.

Для регулювання температури нагрівання зерна в шахтах насадка випускного механізму зроблена від кожних двох випускних отворів шахт. Сушити зерно можна паралельно, послідовно і методом рециркуляції (при сушінні з високою вологістю).