- •Конспект по курсу «Системы технологий»

- •1. Цели и задачи курса ст.

- •2. Понятия: технология, производственный и технологический процессы, операция.

- •3. Понятия: промышленность, отрасль, базовые и новые отрасли.

- •4. Понятие о технологических системах, основные признаки систем.

- •5. Способы описания технологических систем.

- •6. Основные физические законы, управляющие технологическими процессами: закон материального баланса, закон энергетического баланса.

- •7. Закон скорости процесса, условие равновесия процесса.

- •8. Понятие себестоимости: элементы затрат и структура.

- •9. Процессы уменьшения крупности: дробление.

- •10. Процессы уменьшения крупности: измельчение.

- •11. Процессы увеличения крупности: таблетирование, грануляция.

- •12. Процессы увеличения крупности: брикетирование, агломерация.

- •13. Процессы обогащения сырья, их технико-экономическое значение.

- •14. Обогащение сырья флотационным методом.

- •15. Пирометаллургические процессы.

- •16. Гидрометаллургические процессы.

- •17. Производство чугуна: сырье, оборудование, сущность доменного процесса.

- •18. Продукты доменного производства, классификация и маркировка товарных чугунов

- •19. Производство стали в кислородных конвертерах

- •20. Мартеновский способ получения стали.

- •21. Производство стали в электропечах.

- •22. Классификация и маркировка углеродистых сталей.

- •23. Классификация и маркировка легированных сталей.

- •24. Нтп в черной металлургии

- •25. Роль черных металлов в народном хозяйстве.

- •26. Производство алюминия

- •27. Производство меди из сульфидных руд

- •28. Производство титана.

- •29. Общая характеристика литейного производства.

- •30. Литье в песчано-глинистые формы: сущность процесса, основные операции, технико-экономические показатели.

- •31. Литье в кокиль, под давлением, технико-экономические показатели.

- •32. Центробежное литье: сущность процесса, технико-экономические показатели.

- •33. Литье по выплавляемым моделям: сущность процесса, технико-экономические показатели.

- •34.Общая характеристика процессов обработки металлов давлением.

- •35.Прокатка: сущность процесса, оборудование, продукция прокатного производства.

- •36.Свободная ковка: сущность, основные операции, технико-экономические показатели

- •37. Штамповка: виды, оснастка, технико-экономические показатели.

- •38. Волочение: сущность процесса, оснастка, продукция.

- •39. Обработка металлов резанием: общая характеристика процессов.

- •40. Краткая характеристика основных видов обработки резанием.

- •41. Основные узлы металлорежущих станков и их назначение.

- •42. Принципы классификации металлорежущих станков.

- •43. Понятия о процессе резания металлов.

- •44. Жесткая автом-я в машинострое: станки-автоматы и полуавтоматы, агрегатные станки

- •45. Гибкая автоматизация: станки упу, обрабатывающие центры.

- •46. Гибкие производственные системы: иерархические уровни и структура

- •47. Топливо: классификация и состав.

- •48. Характеристика качества топлив.

- •49. Твердое топливо и его переработка.

- •50. Нефть: общая характеристика, подготовка к переработке.

- •51. Крекинг нефти. Переработка нефти прямой гонкой.

- •52. Характеристики товарных нефтепродуктов.

- •53. Классификация зданий и сооружений.

- •54. Части зданий.

- •55. Строительные материалы.

- •56. Пластмассы: классификация и краткая характеристика.

- •57. Сварка: классификация методов, краткая характеристика, применение.

- •58. Технология и технологические системы: основные понятия, структура и нормативные документы, используемые при разработке технологии.

- •59. Форма организации технологических систем. Иерархический уровень технологических систем.

- •60. Технологические уклады в системе мирового технико-экономического развития.

40. Краткая характеристика основных видов обработки резанием.

Точение – этот вид обработки является самым распространенным до 80 % парка металлорежущих станков – токарные. Основное применение этого вида обработки получения деталей в виде тел вращения: цилиндрических и конических. Главное движение – вращение заготовки. Движение подач - перемещение резца вдоль обрабатываемой поверхности (продольная подача) и перпендикулярно к ней (поперечная подача)

2. фрезерование – этот вид обработки позволяет получать большое разнообразие поверхностей : плоскости, пазы, канавки, углубления, выступы и т.д.процесс характеризуется большим разнообразием типов станков:

горизонтально-фрезерные

вертикально- фрезерные

поперечно- фрезерные

продольно- фрезерные

и большой номенклатурой режущих инструментов- фрез. Главное движение вращения фрез, движение подач - поступательное движение заготовки или самой фрезы.

сверление – применяется для получения отверстей. Заготовка неподвижна, а главное движение и движение подач осуществляется режущим инструментом- сверлом.

строгание - этот вид обработки обычно используют для получения плоскостей больших размеров. Резец или заготовка движутся поступательно в двух перпендикулярных направления, главное движение и движение подач. Оборудование - строгальные станки; режущий инструмент - строгальные резцы.

шлифование – применяют для получения окончательной формы и размеров детали с высокой чистотой поверхности. Детали могут быть круглыми или плоскими. Режущий инструмент- шлифовальный круг вращается (главное движение), а заготовка движется поступательно (движение подач)

41. Основные узлы металлорежущих станков и их назначение.

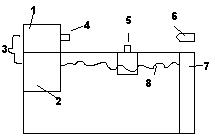

Принцип действия и устройство металлорежущих станков рассмотрим на принципе токарного станка: он наиболее простой и в тоже время достаточно типичные,, т.е содержит практически все элементы любого металлорежущего станка.

Основные узлы станка;

1. коробка скоростей предназначенная для придания обрабатываемой заготовке различных скоростей вращения в широком диапазоне.

2. коробка подач для предания режущему инструменту различных величин подачи, согласованной с вращением заготовки с помощью ходового винта 8.

3. передняя бабка это узел станка, состоящий из коробки скоростей (1) и коробки подач (2)

4. шпиндель- это выходной вал коробки скоростей к которому через закрепляющее устройство(патрон) крепится обрабатываемая заготовка

5. суппорт – он служит для передачи движения от коробки подач к режущему инструменту, который крепиться на суппорте.

6. задняя бабка служит для поддержания свободного конца детали большой длины

7. станина служит для размещения и закрепления всех узлов станка.

Все металлорежущие станки независимо от вида обработки содержат аналогичные узлы, хотя они могут быть иначе расположены и называться по-другому, но суть их также остается.

42. Принципы классификации металлорежущих станков.

Все многообразие металлорежущих станков классифицируется прежде всего по виду обработки, по этому признаку они подразделяются на группы. По классификации ЭНИМС(экспериментальный научно-исследовательский институт металлорежущих станков). Установлено 10 групп металлорежущих групп. Эта классификация предусматривает выделением в самостоятельные группы, таких станков как:

Зубообрабатывающий, резьбонарезные, отрезные и др.

Кроме этого предусмотрена запасная десятая группа, в которой пока нет ничего. Каждая группа делится на десять типов. Каждый тип делится на десять типоразмеров. Деление станков на типоразмеры и типы в разных группах проводится по самым разным признакам, которые при переходе от одной группы к другой совсем не соблюдается. К числу этих признаков относятся, например, уровень автоматизации, точность, масса.