- •Смесительное оборудование расчет бетоносмесителей Методические указания

- •1. Методические указания

- •2. Общие сведения

- •2.1 Основные сведения о бетонных и растворных смесях

- •2.2 Основные сведения о бетонах

- •3. Бетоносмесительные установок и заводов

- •4. Технологический процесс приготовления бетонной смеси и методика подбора основного оборудования

- •4.1. Прием материалов

- •3.2. Дозирование материалов.

- •4.3. Перемешивание бетонной смеси.

- •4.4. Выдача бетонной смеси

- •4.5. Расчет числа смесительных машин

- •5. Расчет бетоносмесителей

- •5.2. Расчет бетоносмесителей цикличного действия с гравитационным перемешивание

- •5.3. Расчет бетоносмесителей цикличного действия с принудительным перемешивание

5. Расчет бетоносмесителей

(все геометрические соотношения в данном разделе получены методом подобия при статистической обработке размеров серийно выпускаемых бетоносмесителей).

5.1. Определение производительности смесителей цикличного действия

Время рабочего цикла смесителя, с:

Τ = t1 + t2 + t3 + [t];

где t1 и t2 соответственно время загрузки и выгрузки смеси; t1=10...20 с , t2 =15…25 с (для больших объёмов – большие значения); t3 - время возврата барабана в исходное положение (для смесителей с наклоняющимся барабаном t3 = 10...20 с ); [t]- время перемешивания компонентов, с; (табл. 6 и 7 ).

Расчётное число замесов в час:

z3 = 3600/T ≤ [z3];

где [z3] - нормативное число замесов в час для данной марки смеси и объёма готового замеса (табл. 2)

При невыполнении условия следует дать рекомендации по снижению времени рабочего цикла смесителя.

Эксплуатационная производительность, м3/ч:

ПЭ = КН ·V3 ·z3

где КН - часовой коэффициент неравномерности выдачи товарной смеси (табл. 2);

Vз - объем готового замеса, м³.

5.2. Расчет бетоносмесителей цикличного действия с гравитационным перемешивание

Основные конструктивные параметры бетоносмесителей цикличного действия с гравитационным перемешиванием:

Рабочий объём барабана (объём смеси по загрузке), м3

Vp =V3/KВ,

где V3 - объём готового замеса, мэ;

KВ - коэффициент выхода смеси (табл.2).

Наибольший внутренний диаметр цилиндрической части D0 и основные размеры барабана (рис.5), м

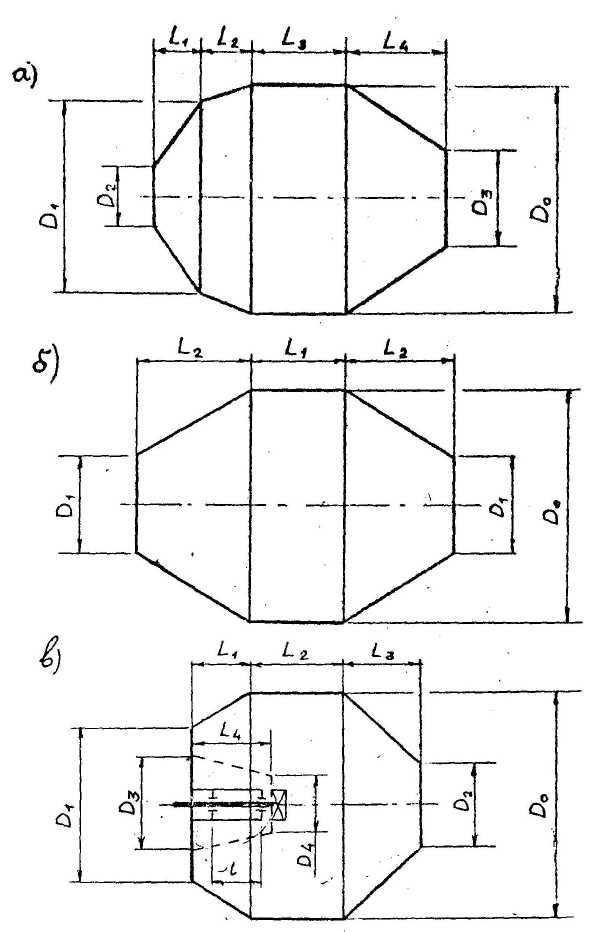

Pис. 5. Cxeмы смесительных барабанов: с периферийным (а, б) и с центральным приводом (в)

а) Do= [(I,6...I,7)Vp]¹/³, в) Do =[(I,6...I,7) Vp ]¹/³ ;

D1 = (0,8...0,8I) D0, D1 = (0,64...0,65) D0 ;

D2= (0,24...0.25) D0; D2 = (0,36...0,37) D0;

D3= (0,32...0,40) D0 ; D3 = (0.42...0.43) D0;

L1 = (0,12...0,125)D0; D4= (0,25...0.26) D0 ;

L2= (0,085... 0,09) D0; L1= (O,I7...O,I8)D0;

L3= (0,20...0,23) D0; L2= (0.20...0,22) D0 ;

L4=(0,45...0,5O) D0. L3= (O,34...O,35)D0 ;

L4= (0,23...0,24) D0.

б) D0= [(I,6...I,7)Vp]¹/³; L1= (0,21...0,22) D0;

D1= (0,4.. .O,4I)D0; L2= (0,39...0,4I) D0;

Толщина стенки барабана: δ = (0,01...0,015) D0

Фактический геометрический объём барабана Vг. может быть подсчитан как сумма (разница) соответствующих объёмов цилиндров и усечённых конусов ( рис2.):

объём цилиндра Vц = (π·D0² ·L)/4;

объём усеченного конуса Vук = π/12·(D1² + D2² + D3²)·L;

фактический коэффициент заполнения ψф = Vр / Vг =[ψ],

где [ψ] – рекомендуемый коэффициент заполнения смесью барабана;

Для обеспечения нормальной циркуляции компонентов смеси внутри барабана [ψ] = 0,33...0,40. При расхождении значений ψф и [ψ] рекомендуется изменить размеры барабана.

Дополнительные размеры узлов и деталей (после определения каждый размер округляется до нормального линейного значения, см. табл. 13).

I). Бетоносмесители с периферийным приводом (через зубчатый венец, рис.5. а, б)

опорные и поддерживающие ролики:

- диаметр опорного ролика dp = (0,18...0,22) D0;

- ширина опорного ролика bp = (0,32. ..0,36) dp;

- диаметр оси опорного ролика d0 = (0,20...0,25) dp;

- угол установки опорного ролика β = 32..36°;

- диаметр поддерживающих роликов dпр = (0,I0...0,I5) D0;

- ширина поддерживающих роликов bпр = (0,2.. .0,3) dпр;

- диаметр оси поддерживающих роликов dоп = (0,25...0,30) dпр.

опорный бандаж и зубчатый венец:

- толщина опорного бандажа hб = (0,024...0,026) D0;

- величина зазора между бандажом и барабаном Δ = (0,005..0,0I)m;

- ширина опорного бандажа bб= bр + (0,04...0,05) м;

- диаметр опорного бандажа Dб = D0+2(δ+ Δ + hб);

- делительный диаметр зубчатого венца Dзв = Dб + (0,005... 0,015) м;

- ширина зубчатого венца bзв = (0,085...0,095) Dзв,

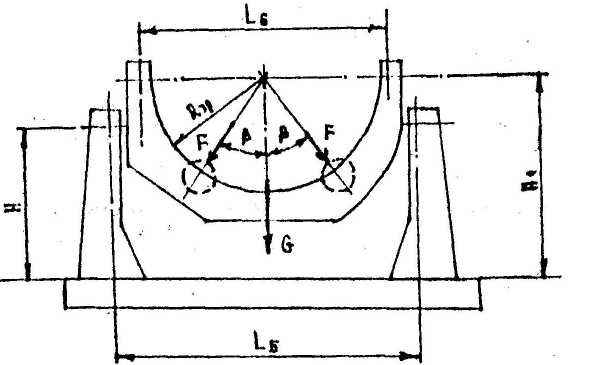

траверса, (рис.6):

-расстояние между опорами Lб = (1,2.. .1,6) D0;

-высота от опоры до оси поворота траверсы H = (0,7.,.0,75) D0;

-высоте от опоры до оси вращения барабана H1 = (0,8.,.0,9) D0;

-угол поворота траверсы αт = 60, ..65°; L6= D0+(100…150)мм

-внутренний радиус траверсы Rтр = (0,63...0,66) D0 .

Рис.6. Расчётная схема траверсы смесителя c периферийным приводом

2) Бетоносмесители с центральным приводом (рис.5,в):

–– диаметр вала под подшипником опорного устройства

dв = (0,066...0,076) D0;

–– расстояние между осями подшипников опорного вала

L= (0,125...0,135) D0.

Таблица 13

Нормальные линейные размеры ГОСТ 6636 (мм)

0,100; 0,105; 0,115; 0,120; 0,130; 0,140; 0,150; 0,160; 0,170; 0,180; 0,190; 0,200; 0,210; 0,220; 0,240; 0,250; 0,260; 0,280; 0,300; 0,320; 0,340; 0,360; 0,380; 0,400; 0,420; 0,450; 0,480; 0,500; 0,530; 0,560; 0,600; 0,630; 0,670; 0,720; 0,750; 0,800; 0,850; 0,900; 0,950 |

1,0; 1,05; 1,1; 1,15; 1,2; 1,3; 1,4; 1,5; 1,6; 1,7; 1,8; 1,9; 2,0; 2,1; 2,2; 2,4; 2,5; 2,6; 2,7; 2,8; 3,0; 3,2; 3,4; 3,5; 3,6; 3,8; 4,0; 4,2; 4,5; 4,8; 5,0; 5,3; 5,6; 6,0; 6,3; 6,7; 7,1; 7,5; 8,0; 8,5; 9,0; 9,5 |

10; 10,5; 11; 11,5; 12; 13; 14; 15; 16; 17; 18; 19; 20; 21; 22; 24; 25; 26; 28; 30; 32; 34; 36; 38; 40; 42; 45; 48; 50; 53; 56; 60; 63; 67; 71; 75; 80; 85; 90; 95 |

100; 105; 110; 120; 130; 140; 150; 160; 170; 180; 190; 200; 210; 220; 240; 250; 260; 280; 300; 320; 340; 360; 380; 400; 420; 450; 480; 500; 530; 560; 600; 630; 670; 710; 750; 800; 850; 900; 950 |

1000; 1060; 1120; 1180; 1250; 1320; 1400; 1500; 1600; 1700; 1800; 1900; 2000; 2240; 2360; 2500 |

Основные кинематические параметры бетоносмесителей с гравитационным перемешиванием.

Критические угловая скорость (с -1 ) и частота вращения:

![]() ;

;

![]() ,

,

где g = 9,81 м/с ;

f – коэффициент трения бетонной смеси о лопасть; f = 0,4...0,5 (большие значения f рекомендуется принимать для малоподвижных и жёстких смесей);

φ0 – угол внутреннего трения бетонной смеси; φ0= 43...45°;

R0-

наибольший внутренний радиус барабана,

м;

![]()

Номинальная угловая скорость вращения, c-1

ωном = (0,9…0,05) ωкр,

Номинальная частота вращения, мин-1

nном =(30·ωном)/π.

Расчёт мощности

Определение рабочих нагрузок:

сила тяжести бетонной смеси, Η

- полная

Gсм = V3 ρсм g;

- поднимаемая за счёт сил трения

G1 = 0,85 Gсм;

- поднимаемая в лопастях

G2 = 0,15 Gсм = Gсм – G1,

где V3- объём готового замеса, м3;

ρсм - плотность смеси, кг/м;

g= 9,81 м/с2,

сила тяжести барабана, Η

Gб= (0,6...0,65) Gсм,

сила тяжести траверсы

Gтр = (0,9...1,05) Gб

Расчёт мощности, затрачиваемой на перемешивание:

средняя высота подъёма перемешиваемых компонентов за счёт сил трения

(h1) и лопастях (h2) , м

h1 ≈ R0; h2 = (1+sinφ0)·R0,

время одного оборота барабана, с

tоб =60/nном,

время подъёма смеси в лопастях (t1) и падения компонентов смеси с высоты h2 (t2 ), с

![]() ;

;

![]() ;

;

где nном – номинальная частота вращения барабана, мин-1

g= 9,81 м/с2,

число циркуляции смеси за 1 оборот барабана за счёт сил трения (z1) и в лопастях (z2), об -1

z1 = 360/2·φ1; z2 = tоб /( t1+ t2),

где φ1 – угол перемещения смеси, φ1 ≈ 2φ0.

Мощность, затрачиваемая на перемешивание, Вт:

![]()

Расчёт мощности, затрачиваемой на преодолевание сил трения в опорах бетоносмесителей.

В зависимости от конструкции бетоносмесителя мощность, затрачиваемая на преодоление сил трения в опорах, определяется следующим образом, Вт

– для

смесителей цикличного действия с

центральным привода (рис. 5. в):![]()

![]() ;

;

– для смесителей с периферийным приводом (опирание на опорные ролики, рис. 5 а, б):

![]() ;

;

где ωном - номинальная угловая скорость вращения барабана, с-1 ,

μ1 - коэффициент трения качения, приведенный к валу или оси подшипника опорного устройства;

μ1 =0,01...0,015;

μ2 - коэффициент (плечо) трения качения бандажа по опорным роликам;

μ2=0,0008..0,001 м;

dв - диаметр вала опорного подшипника, м;

dо - диаметр оси опорного ролика, м;

β -угол установки опорных роликов, град.

Полная потребляемая мощность, Вт:

N = N1 + N2.