- •Смесительное оборудование расчет бетоносмесителей Методические указания

- •1. Методические указания

- •2. Общие сведения

- •2.1 Основные сведения о бетонных и растворных смесях

- •2.2 Основные сведения о бетонах

- •3. Бетоносмесительные установок и заводов

- •4. Технологический процесс приготовления бетонной смеси и методика подбора основного оборудования

- •4.1. Прием материалов

- •3.2. Дозирование материалов.

- •4.3. Перемешивание бетонной смеси.

- •4.4. Выдача бетонной смеси

- •4.5. Расчет числа смесительных машин

- •5. Расчет бетоносмесителей

- •5.2. Расчет бетоносмесителей цикличного действия с гравитационным перемешивание

- •5.3. Расчет бетоносмесителей цикличного действия с принудительным перемешивание

3. Бетоносмесительные установок и заводов

Бетонные заводы. По сроку действия в зоне обслуживания подразделяются на стационарные, полустационарные и передвижные. Стационарные бетонные заводы выпускают готовую бетонную смесь, сухую смесь, бетонные и железобетонные изделия. Они оснащены оборудованием, обеспечивающим их круглогодичную работу. Полустационарные бетонные заводы предназначены для обслуживания, главным образом одного строительного объекта и при необходимости их можно перемещать с места на место по мере завершения строительства. Передвижные бетонные заводы действуют на одном месте обычно один строительный сезон. Они имеют мобильное оборудование, что обеспечивает возможность быстрого их перемещения с проведением демонтажа и монтажа с минимальными затратами времени и средств.

По назначению заводы бывают с законченным, расчлененным и комбинированным технологическими циклами. Продукцией заводов с законченным циклом является готовая смесь, расчлененным - сухая смесь, комбинированным - готовая и сухая смеси.

Компоновка бетоносмесительных цехов. Бетоносмесительные цехи оснащают следующим оборудованием: расходными бункерами, дозаторами, бетоносмесителями, станциями управления и установками для приготовления и дозирования химических добавок. Они также оборудуются различными транспортными устройствами для подачи в цехи сырьевых материалов и химических добавок.

Бетонные смесительные цехи классифицируются: по принципу действия, компоновке оборудования, схеме расположения бетоносмесителей и способу управления производственными процессами.

По способу действия бетоносмесительные цехи разделяют на циклического и непрерывного действия, по компоновке оборудования – на партерные и высотные. Схема расположения бетоносмесительных машин в цехе может быть линейной в один и два ряда и гнездовой. По способу управления производственными процессами бетоносмесительные цехи разделяют на механизированные, автоматизированные и цехи или заводы-автоматы.

При цикличном способе производства и приготовлении бетонов различных марок бетоносмесительные цехи обычно компонуют по высотной схеме. При большом потреблении одномарочных бетонов используют бетоносмесительные установки непрерывного действия. Для обеспечения полигонов применяют цикличные бетоносмесительные установки с размещением оборудования по партерной двухступенчатой схеме, при которой компоненты смеси последовательно поднимают два раза; заводы партерного типа разделены на две части - в первой принимаются и дозируются компоненты, во второй они перемешиваются в смесителях и выгружаются в транспортные средства.

Тип бетоносмесителя выбирают таким образом, чтобы каждый из них мог выпускать два вида смеси (например, подвижной или жесткой для тяжелого или легкого бетона и т. д.). Количество смесителей в цехе должно быть небольшим, но не менее двух, чтобы в случае поломки обеспечить требуемый выпуск бетонной смеси.

По системе управления различают заводы с непосредственным управлением с пульта, с дистанционным автоматизированным управлением и заводы-автоматы. В последних кроме оборудования автоматизирована работа всех транспортных коммуникаций, связывающих склады заполнителей. Переключение транспортных и дозирующих устройств с одного вида или фракции материала на другой, контроль за наполнением бункеров материалами по мере их расходования - автоматические, часто - с помощью системы программного управления. Процессы взвешивания и опорожнения дозаторов, режим перемешивания и время разгрузки бетоносмесителей регулируются также автоматически. С работой дозировочно-смесительных агрегатов блокируется управление всеми операциями.

Блокировка обеспечивает одновременный или разновременный, с определенной последовательностью запуск отдельных агрегатов, поддержание требуемых режимов и согласование работы машин и механизмов. В управлении заводом блокировка сочетается с контрольной технологической сигнализацией, которая на центральном пульте фиксирует пуск и остановку механизмов, и появление неполадок в системе. Сигнализация увязывается с системой учета работы завода: учитываются отдельные операции, количество выпускаемой продукции, производительность отдельных узлов и завода в целом. При выдаче готовой смеси в транспортные средства завод непрерывного действия может работать без вмешательства оператора. При выдаче продукции в автосамосвалы оператор с главного пульта останавливает и пускает завод по мере накопления готовой смеси в расходных бункерах и подачи транспортных средств.

На рис.1,а показан автоматизированный бетонный завод непрерывного действия производительностью 32 м3/ч, предназначенный для приготовления бетонной и отдозированной смеси. Завод транспортируется и монтируется укрупненными блоками, что позволяет быстро менять место работы. Монтаж производится краном грузоподъемностью 10 т.с. вылетом стрелы 20 м. Подача электроэнергии может производиться от дизель-генератора или от централизованного электроснабжения. Для снабжения водой используются цистерны, водопровод или водоем, расположенный в районе завода.

Завод состоит из блоков смесителя 5, дозаторов цемента 6, наклонного транспортера 2, тарировочного дозатора 4, расходного бункера цемента 7, водопитания 10, электрооборудования 8, дозаторов-заполнителей 1 и управления 9. Блоки монтируются на стойках 3.

Технологический процесс приготовления показан на рис.1,б. Заполнители из питателей 1 транспортерами 2 подаются в бункера 3, откуда через дозаторы 4 по транспортеру 5 перемещаются в раздаточную течку 15. Цемент из расходного бункера 7 самотеком поступает на дозатор цемента 6 и затем в раздаточную течку 15. Для выдачи сухой смеси все компоненты подаются в тарировочный дозатор 13 и выгружаются в автобетоносмеситель 14. Для выдачи готовой смеси компоненты из раздаточной течки 15 поступают в смеситель непрерывного действия 12. Одновременно с этим в смеситель поступает вода из трехходового крана 10, куда она подается насосом-дозатором 9 из бака для воды 8. Готовая смесь из смесителя выгружается в автотранспорт.

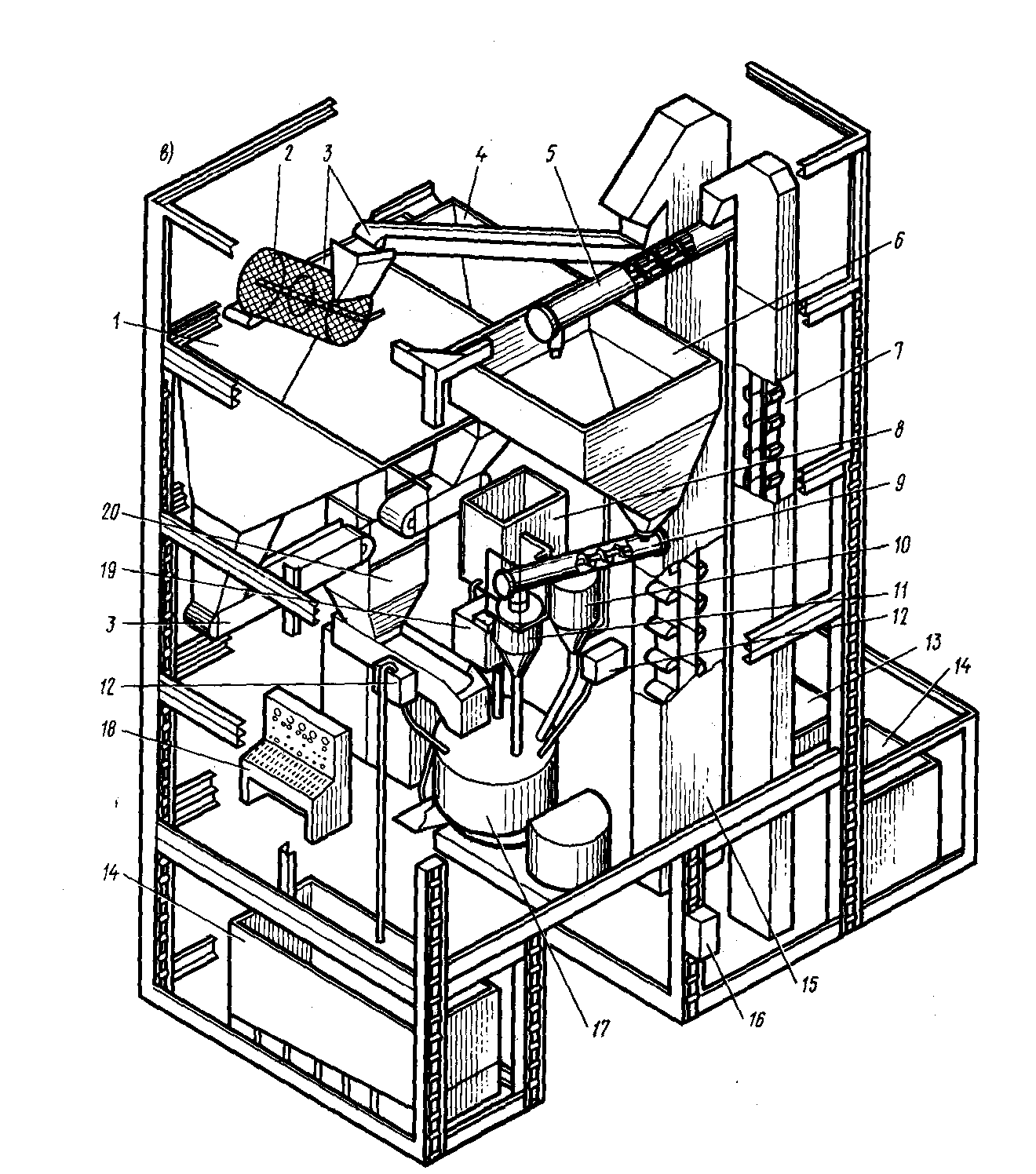

Автоматизированная бетонорастворосмесительная установка (рис.1, в) с расположением оборудования по вертикальной схеме производительностью 50 м3/ч по раствору работает в автоматическом режиме без переналадок с выдачей готового раствора и подвижных бетонных смесей с ограниченной крупностью заполнителя. На верхнем ярусе расходные бункера песка 7, гравия 4 и цемента 6 заполняют элеваторами 7 и 15 и винтовым конвейером 5. Песок перед подачей в бункер просеивается на пескосеялке 2. Из расходных бункеров в дозаторы 20 материалы подают ленточными конвейерами 3, а цемент - винтовым конвейером 9. Из расходных бункеров воды 8, извести 13 и жидких добавок 14 подача в дозаторы извести 10, жидких добавок 12 и воды 19 производится насосами. Приготовление смеси производится турбулентным смесителем 17 с объемом готового замеса 900 л с длительностью цикла 58 с. Управление установкой может вестись по трем схемам: автоматическое - по жетонам через кассовый аппарат 16, дистанционное полуавтоматическое - через пульт управления 18 и ручное, применяемое при переналадке.

Рис.1. Бетонный завод

Рис.1. Продолжение

При проектировании бетоносмесительных цехов следует соблюдать технологические нормы. Некоторые показатели норм технологического проектирования бетосмесительных цехов приведены в табл. 2.

Таблица 2

Показатели норм технологического проектирования бетосмесительных цехов

Наименование |

Норма |

Расчетное количество замесов в 1 ч для приготовления на плотных заполнителях тяжелых бетонных и растворных смесей с автоматизированным дозированием составляющих: бетонные смеси, изготавливаемые в смесителях принудительного действия (жесткие и подвижные); бетонные смеси, изготавливаемые в смесителях гравитационного действия: при объеме готового замеса бетонной смеси 500 л и менее, подвижностью 1…4 5…9 10 см и более при объеме готового замеса бетонной смеси более 500 л, подвижностью 1…4 5…9 10 и более растворные смеси |

35

25 27 30

20 22 25 25 |

Расчетное количество замесов в 1 ч для приготовления легких бетонных смесей в бетоносмесителях принудительного действия с автоматизированным дозированием составляющих при плотности бетона в высушенном состоянии, кг/м³: более 1700 от 1400 до 1700 от 1000 до 1400 1000 и менее |

20 17 18 13 |

Часовой коэффициент на неравномерность выдачи товарной бетонной смеси |

0,8 |

Коэффициент выхода смесей в плотном теле: бетонных тяжелых и легких (только для конструкционного бетона); легких (для конструкционно-теплоизоляционного бетона); растворных |

0,67

0,75 0,8 |

Количество отсеков, шт., для заполнителей и цемента в одной секции бетоносмесительного цеха (отделения) для: смесителей с объемом готового замеса 500 л и менее: щебень, гравий; песок, золошлаковая смесь, шлаковый песок; цемент и зола-унос смесителей с объемом готового замеса более 500 л: щебень, гравий; песок, золошлаковая смесь, шлаковый песок; цемент и зола-унос декоративных заполнителей и цветных цементов: заполнители; цемент |

2 2 2

4 2 2

2…3 1…2 |

Запас материалов, ч, в расходных емкостях (бункерах и др.): заполнители (гравий, щебень, песок, золошлаковая смесь); цемент, зола-унос; раствор приготовленных добавок |

1…2 2…3 4…5 |

Угол наклона, град., ленточных конвейеров для подачи бетонных смесей (с гладкой лентой): подвижных; жестких |

до 10 до 15 |

Максимально допустимая высота свободного падения, м, бетонных смесей при их выдаче в транспортные емкости: на плотных заполнителях; на пористых заполнителях |

до 2 до 1,5 |