- •Тема 2 Определение массы выбросов загрязняющих веществ автотранспортными средствами в атмосферный воздух.

- •5 Защита выполненной работы.

- •Задача № 1

- •Тема 3 Расчет количества выбросов загрязняющих веществ при

- •Задача № 2

- •Тема 4,5 Расчёт нормативов предельно допустимых выбросов пдв) промышленных источников.

- •5 Защита выполненной работы.

- •6 Подведение итогов работы.

- •Тема 6 Расчёт максимального значения приземной концентрации газовоздушной смеси из одиночного источника.

- •Тема 7 Расчет размеров санитарно-защитной зоны для различных предприятий.

- •Тема 9 Методы и способы очистки газообразных выбросов в атмосферный воздух.

- •4 Подведение итогов работы.

- •1 Очистка газов в сухих механических пылеуловителях

- •Очистка газов в фильтрах

- •2 Очистка газов в мокрых пылеуловителях

- •Очистка газов в электрофильтрах

- •Тема 10 Расчёт эколого-экономического ущерба, наносимого окружающей среде загрязнением атмосферы.

- •Тема 11 Расчет нормативов предельно допустимого сброса загрязняющих веществ в водоем.

- •2 Хоружая т.А. Методы оценки экологической опасности.- м.: 1998.

- •Тема 12 Контроль за соблюдением нормативов предельно допустимого сброса на предприятии.

- •4 Подведение итогов работы.

- •2 Хоружая т.А. Методы оценки экологической опасности.- м.: 1998.

- •Условия сброса сточных вод в водоотводящую сеть населенных пунктов

- •Хозяйственно-питьевого и культурно-бытового водопользования

- •Тема 13 Методы и способы очистки сточных вод на промышленных предприятия.

- •Тема 14 Расчёт эколого-экономического ущерба, наносимого окружающей среде

- •2 Григорьева и.Я. Практикум по экологии, - Семипалатинск,2008.

Очистка газов в электрофильтрах

В электрофильтрах очистка газов от пыли происходит под действием электрических сил. В процессе ионизации молекул газов электрическим разрядом происходит заряд содержащихся в них частиц (коронирующий электрод). Ионы абсорбируются на поверхности пылинок, а затем под действием электрического поля они перемещаются и осаждаются к осадительным электродам. Зарядка частиц в поле коронного разряда происходит по двум механизмам; воздействием электрического поля (частицы бомбардируются ионами, движущимися в направлении силовых линий поля) и диффузией ионов. Первый механизм преобладает при размерах частиц более 0,5 мкм, второй - менее 0,2 мкм. Для частиц диаметром 0,2 - 0,5 мкм эффективны оба механизма.

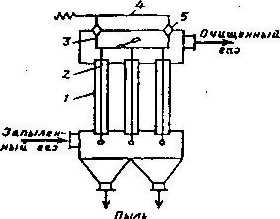

Таким образом, электроочистка включает процессы образования ионов, зарядки пылевых частиц, транспортирования их к осадительным электродам, периодическое разрушение слоя накопившейся на электродах пыли и сброс ее в пылесборные бункеры. Наиболее распространенными являются трубчатые электрофильтры (рисунок 10), где осадительные электроды представляют собой цилиндры (трубки), внутри которых по оси расположены коронирующие электроды. Запыленный газ движется по вертикальным трубам диаметром 200 - 250 мм. Пыль оседает на внутренней поверхности труб. При помощи встряхивающего устройства ее удаляют в бункер.

Электрофильтры очищают большие объемы газов от пыли с частицами размером от 0,01

до 100 мкм при температуре газов до 400 - 450 С. Гидравлическое сопротивление их достигает 150 Па.

1- осадительный электрод;

2— коронирующий электрод; 3 — рама;

4 - встряхивающее устройство; 5 – изолятор.

Рис.

11. Трубчатый электрофильтр:

-

осадительный электрод;

—

коронирующий

электрод; 3 — рама;

4

- встряхивающее устройство; 5 - изолятор.

ис.

11. Трубчатый электрофильтр:

-

осадительный электрод;

—

коронирующий

электрод; 3 — рама;

4

- встряхивающее устройство; 5 - изолятор.

Выcокотемпературное обезвреживание газов

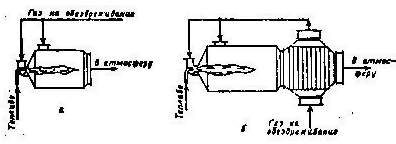

Методы прямого сжигания применяют для обезвреживания газов от легко окисляемых токсичных, а также неприятно пахнущих веществ (НПВ). Их преимуществами является относительная простота аппаратурного оформления и универсальность использования, так как на работу термических нейтрализаторов мало влияет состав обрабатываемых газов. Суть высокотемпературного сжигания заключается в окислении обезвреживаемых компонентов кислородом. Они применимы для обезвреживания практически любых паров и газов, продукты сжигания которых менее токсичны, чем исходные вещества. Процесс проводят в обычных или усовершенствованных топочных устройствах, в промышленных печах и топках котельных агрегатов, а также в открытых факелах. Принципиальные схемы термических нейтрализаторов представлены на рисунке 11.

Рисунок 11 Схемы термических нейтрализаторов промышленных газовых отходов без теплообменника (а) и с теплообменником (б).

Конструкция нейтрализатора должна обеспечивать необходимое время пребывания обрабатываемых газов в аппарате при температуре, гарантирующей возможность достижения заданной степени их обезвреживания (нейтрализации). Время пребывания обычно составляет 0,1 - 0,5 с (иногда до 1 с), рабочая температура в большинстве случаев ориентирована на нижний предел самовоспламенения обезвреживания газовых смесей и превосходит температуру воспламенения на 100- 150 С.

Практическое занятие 10