- •Тема 2 Определение массы выбросов загрязняющих веществ автотранспортными средствами в атмосферный воздух.

- •5 Защита выполненной работы.

- •Задача № 1

- •Тема 3 Расчет количества выбросов загрязняющих веществ при

- •Задача № 2

- •Тема 4,5 Расчёт нормативов предельно допустимых выбросов пдв) промышленных источников.

- •5 Защита выполненной работы.

- •6 Подведение итогов работы.

- •Тема 6 Расчёт максимального значения приземной концентрации газовоздушной смеси из одиночного источника.

- •Тема 7 Расчет размеров санитарно-защитной зоны для различных предприятий.

- •Тема 9 Методы и способы очистки газообразных выбросов в атмосферный воздух.

- •4 Подведение итогов работы.

- •1 Очистка газов в сухих механических пылеуловителях

- •Очистка газов в фильтрах

- •2 Очистка газов в мокрых пылеуловителях

- •Очистка газов в электрофильтрах

- •Тема 10 Расчёт эколого-экономического ущерба, наносимого окружающей среде загрязнением атмосферы.

- •Тема 11 Расчет нормативов предельно допустимого сброса загрязняющих веществ в водоем.

- •2 Хоружая т.А. Методы оценки экологической опасности.- м.: 1998.

- •Тема 12 Контроль за соблюдением нормативов предельно допустимого сброса на предприятии.

- •4 Подведение итогов работы.

- •2 Хоружая т.А. Методы оценки экологической опасности.- м.: 1998.

- •Условия сброса сточных вод в водоотводящую сеть населенных пунктов

- •Хозяйственно-питьевого и культурно-бытового водопользования

- •Тема 13 Методы и способы очистки сточных вод на промышленных предприятия.

- •Тема 14 Расчёт эколого-экономического ущерба, наносимого окружающей среде

- •2 Григорьева и.Я. Практикум по экологии, - Семипалатинск,2008.

2 Очистка газов в мокрых пылеуловителях

Мокрые пылеуловители имеют ряд достоинств и недостатков в сравнении с аппаратами других видов. Достоинства:

небольшая стоимость и более высокая эффективность улавливания взвешенных частиц;

возможность использования для очистки газов от частиц размером до 0,1 мкм;

возможность очистки газа при высокой температуре н повышенной влажности;

возможность наряду с пыл ям и одновременно улавливать парообразные и газообразные компоненты.

Недостатки:

1 выделение уловленной пыли в виде шлама, что связана с необходимостью обработки сточных вод, то есть удорожанием процесса;

2 возможность уноса капель жидкости и осаждения их с пылью в газоходах и дымососах;

3 в случае очистки агрессивных газов необходимость защищать аппаратуру и коммуникации антикоррозионными материалами.

В мокрых пылеуловителях в качестве орошающей жидкости чаще всего используется вода. В зависимости от поверхности контакта или по способу действия их подразделяют на 8 видов:

1. полые газопромыватели; 2. насадочные скрубберы; 3. тарельчатые (барботажные и пенные); 4. с подвижной насадкой; 5. ударно-инерционного действия (ротоклоны); 6. центробежного действия; 7. механические газопромыватели; 8. скоростные газопромыватели (скрубберы Вентури и эжекторные).

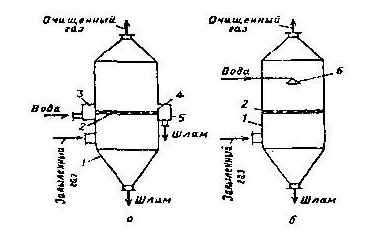

Тарельчатые газопромыватели (барботажные, пенные). Наиболее распространены пенные аппараты с провальными тарелками или тарелками с переливом (рисунок 6). Тарелки с переливом имеют отверстия диаметром 3-8 мм

Провальные тарелки могут быть дырчатыми, щелевыми, трубчатыми и колосниковыми. Дырчатые тарелки имеют отверстия диаметром 4-8 мм. Ширина щелей у остальных конструкций тарелок равна 4-5 мм. Пыль улавливается пенным слоем, который образуется при взаимодействии газа и жидкости.

Рисунок

6 Пенные пылеуловители (газопромыватели):

а

— с переливной тарелкой, б — с провальной

тарелкой;

1-

корпус,

2-

тарелка;

3-

приемная коробка;

4-

порог;

5-

сливная коробка;

6-

ороситель.

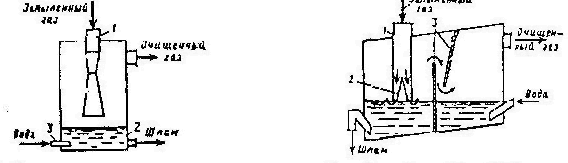

Газопромыватели ударно-инерционного действия. В этих аппаратах контакт газов с жидкостью осуществляется за счет удара газового потока о поверхность жидкости с последующим пропусканием газожидкостной взвеси через отверстия различной конфигурации или непосредственным отводом газожидкостной взвеси в сепаратор жидкой фазы В результате такого взаимодействия образуются капли диаметром 300 — 400 мкм.

Наиболее простым по конструкции является аппарат, показанный на рисунке 7. Газ с большой скоростью входит в колонну. При повороте на 180о происходит инерционное осаждение частиц пыли на каплях жидкости. В основе Процесса осаждения лежит «механизм удара». Имеются и другие конструкции аппаратов этого типа (скруббер Дойля).

Рисунок 7 Пылеуловитель ударно-инерционного действия:

- входной патрубок;

- резервуар с жидкостью;

- сопло

Рисунок 8 Скруббер Дойля. 1 - труба;

2 - конус; 3 - перегородки.

Схема скруббера Дойля приведена на рисунке 8. В нижней части трубы установлены конусы для увеличения скорости выхода газа. В щели она равна 35 -55 м/с. Газ ударяется о поверхность жидкости, создавая завесу из капель. Гидравлическое сопротивление газопромывателя от 500 до 4000 Па, удельный расход жидкости составляет 0,13 л/м

Газопромыватели центробежного действия. Наиболее распространены центробежные скрубберы, которые по конструктивному признаку можно разделить на два вида:

1. аппараты, в которых закрутка газового потока осуществляется при помощи центрального лопастного закручивающегося устройства;

2. аппараты с боковым тангенциальным или улиточным подводом газа. Последние орошают через форсунки, установленные в центральной части

аппарата, кроме того, жидкость, стекающая по внутренней поверхности стенки аппарата, образует пленку.

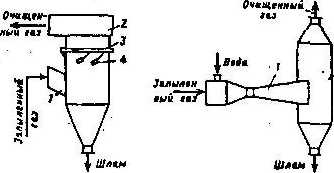

Р исунок

9. Мокрые пылеуловители.

исунок

9. Мокрые пылеуловители.

а- циклон с водяной пленкой;

1- входной патрубок;

2- выходной патрубок;

3- кольцевой коллектор;

4- сопло.

б- Скруббер Вентури с выносным каплеуловителем.

1-труба-распылитель;

2-циклон-пылеуловитель.

Большинство центробежных скрубберов имеют тангенциальный подвод

газов и пленочное орошение. Схема циклона с водяной пленкой представлена на рисунке

9-а. Такие аппараты используют для очистки любых видов не цементирующейся пыли. Дня создания на внутренней поверхности стенки пленки воды, ее тангенциально вводят в аппарат через рад трубок, расположенных в верхней его части.

Скоростные газопромыватели (скрубберы Вентури). Основной частью аппаратов является труба-распылитель, в которой обеспечивается интенсивное дробление орошаемой жидкости газовым потоком, движущимся со скоростью 40 - 150 м/с (рисунок 9-6).