- •Брикетировочный автомат

- •Содержание

- •Глава 1. Эвольвентное зубчатое зацепление 10

- •Глава 2. Анализ и синтез кулачкового механизма 19

- •Глава 3. Анализ плоских рычажных механизмов 25

- •Глава 4. Силовой анализ плоских рычажных механизмов. 32

- •Исходные данные

- •Исходные данные

- •Глава 1. Эвольвентное зубчатое зацепление

- •Расчет параметров зубчатого зацепления

- •1.2 Построение графиков

- •1.3 Проектирование планетарной передачи

- •Глава 2. Анализ и синтез кулачкового механизма

- •2.1. Расчет теоретического профиля кулачка

- •1. Определение фазовых углов кулачкового механизма

- •2.2. Расчет действительного профиля кулачка.

- •2.2.1 Расчет действительного профиля кулачка на фазе удаления.

- •2.2.2 Расчет действительного профиля кулачка на фазе возвращения.

- •Глава 3. Анализ плоских рычажных механизмов

- •3.1.Определение размеров звеньев

- •3.2. Построение плана скоростей

- •3.2.1 Построение плана скоростей для диады впв

- •3.2.2. Построение плана скоростей для диады ввп

- •3.3. Построение плана ускорений

- •3.3.1 Построение плана ускорений для диады впв

- •3.3.2 Построение плана ускорений для диады ввп

- •3.4. Расчет кинематических характеристик в программе tmm analyzer

- •Глава 4. Силовой анализ плоских рычажных механизмов.

- •4.1. Изменение величины технологической нагрузки в зависимости от хода ползуна.

- •4.2. Силовой анализ диады ввп

- •4.3. Силовой анализ диады впв.

- •4.4. Силовой анализ кривошипа.

- •4.5. Расчет кпд.

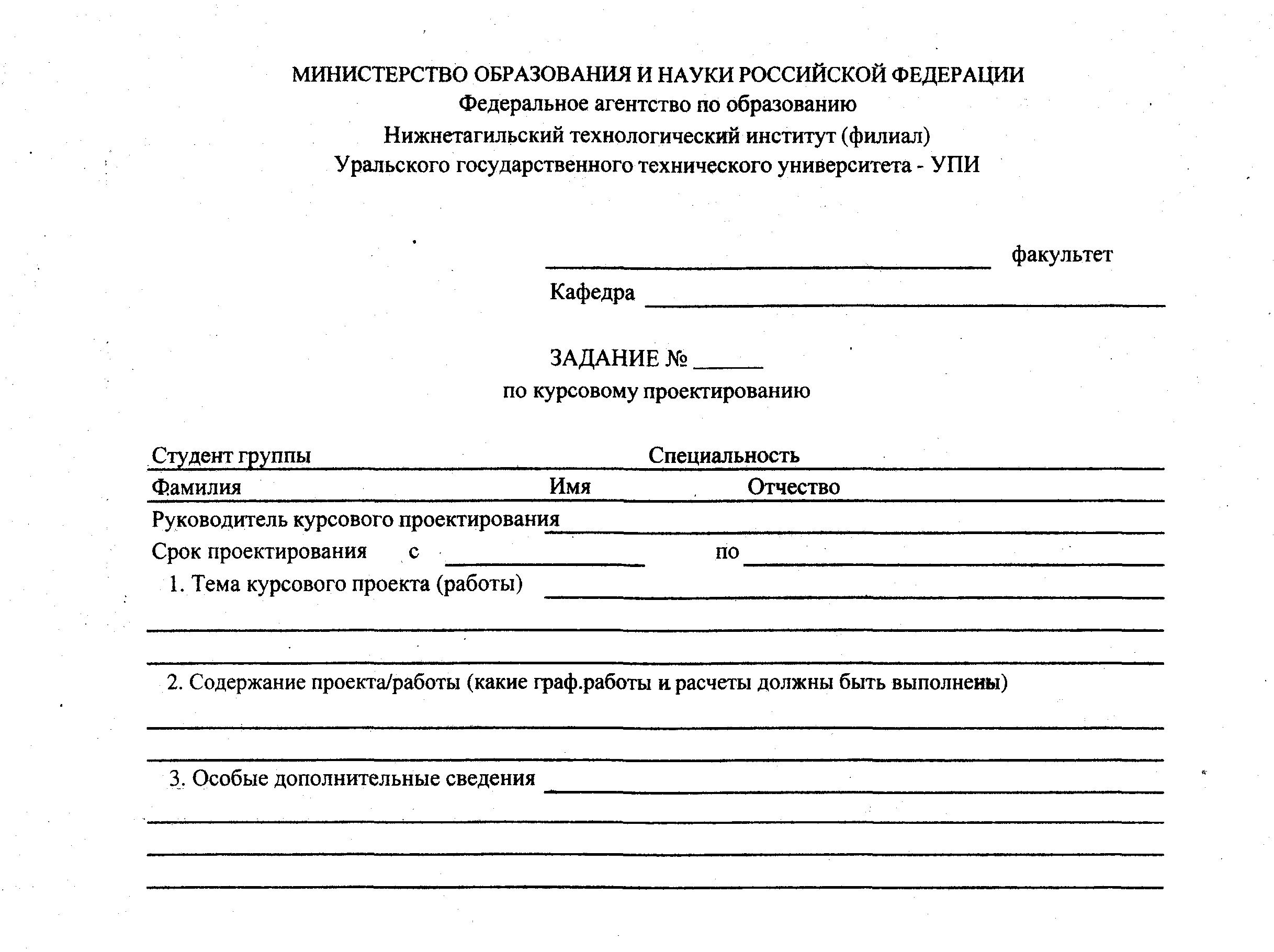

Федеральное агентство по образованию

Государственное образовательное учреждение профессионального образования

«Уральский государственный технический университет – УПИ»

Нижнетагильский государственный институт (филиал) УГТУ - УПИ

Кафедра “Прикладная механика”

Комиссия:

Филимонов И.Е.____________

Мысливец С.В._____________

Оценка:

Брикетировочный автомат

Курсовой проект по предмету «Теория машин и механизмов»

Студент: Холод И.В.

Группа: ОС-37209

Преподаватель: Филимонов И. Е.

2009 г.

Н. Тагил

Содержание

Содержание 6

Исходные данные 7

Глава 1. Эвольвентное зубчатое зацепление 10

1.1. Расчет параметров зубчатого зацепления 10

1.2 Построение графиков 15

1.3 Проектирование планетарной передачи 16

Глава 2. Анализ и синтез кулачкового механизма 19

2.1. Расчет теоретического профиля кулачка 19

1. Определение фазовых углов кулачкового механизма 19

2.2. Расчет действительного профиля кулачка. 23

2.2.1 Расчет действительного профиля кулачка на фазе удаления. 23

2.2.2 Расчет действительного профиля кулачка на фазе возвращения. 24

Глава 3. Анализ плоских рычажных механизмов 25

3.1.Определение размеров звеньев 25

3.2. Построение плана скоростей 26

3.2.1 Построение плана скоростей для диады ВПВ 26

3.2.2. Построение плана скоростей для диады ВВП 27

3.3. Построение плана ускорений 27

3.3.1 Построение плана ускорений для диады ВПВ 27

3.3.2 Построение плана ускорений для диады ВВП 29

3.4. Расчет кинематических характеристик в программе TMM ANALYZER 29

Глава 4. Силовой анализ плоских рычажных механизмов. 32

4.1. Изменение величины технологической нагрузки в зависимости от хода ползуна. 32

4.2. Силовой анализ диады ВВП 32

4.3. Силовой анализ диады ВПВ. 34

4.4. Силовой анализ кривошипа. 34

4.5. Расчет КПД. 35

Библиографический список 37

Исходные данные

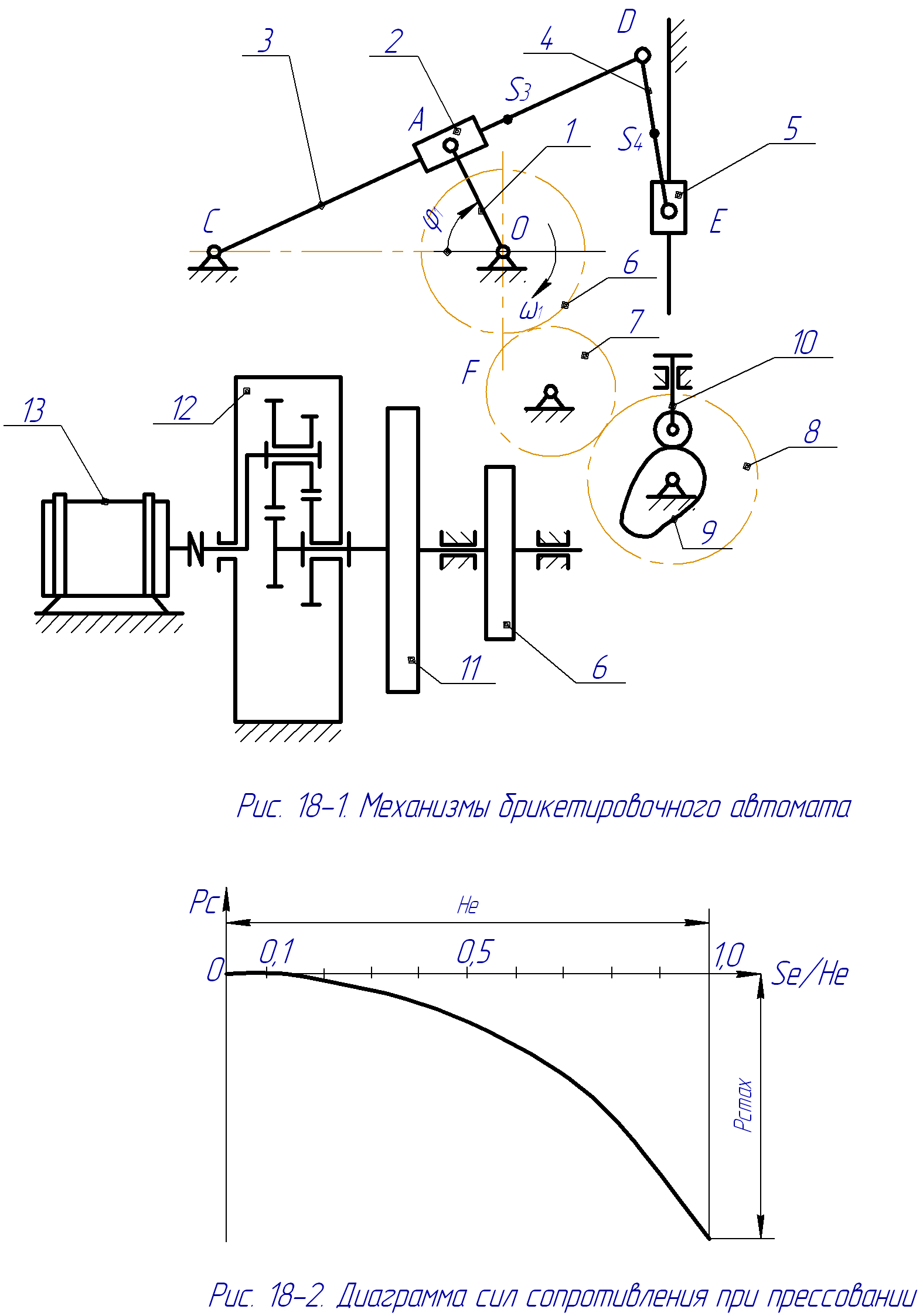

Брикетировочный автомат предназначен для прессования брикетов из различных материалов. Основный механизмом автомата является кулисный механизм (рис. 32-1). Движение от электродвигателя 13 через планетарный редуктор 12 передается кривошипу 1. Камень 2, шарнирно связанный с кривошипом 1, скользит вдоль кулисы 3, заставляя кулису совершать возвратно-вращательное движение вокруг опоры С. Через шатун 4 движение передается ползуну 5, производящему прессование (брикетирование) материала. Диаграмма сил сопротивления, действующих на ползун 5 при прессовании представлена на рис.32-2. Данные для построения указанной диаграммы приведены в табл.32-2.

Механизм выталкивателя готовых брикетов (на чертеже не показан) включает кулачок 9 с поступательно движущимся центральным роликовым толкателем 10. Кулачок приводится в движение от вала 0 кривошипа через зубчатую передачу, состоящую из колес б, 7, 8. Кулачковый механизм должен обеспечить заданный закон движения толкателя (рис.18.2). Маховик 11 установлен на выходной валу редуктора 12.

Примечание.

При проектировании кривошипно-кулисного механизма ось ползуна 5 проводить через середину стрелы прогиба дуги, стягивающей крайние положения точки D кулисы СD.

Геометрический расчёт эвольвентной зубчатой передачи выполнить для колес 7 и 8.

Исходные данные

Таблица18-1

Наименование параметра |

Обозначение |

Размерность |

Численные значения для вариантов |

|||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|||

Максимальная длина хода ползуна |

H |

м |

0,38 |

0,36 |

0,34 |

0,40 |

0,35 |

0,32 |

0,42 |

0,44 |

Частота вращения кривошипа |

n1 |

об/мин |

200.4 |

240 |

180 |

220.2 |

150.6 |

256.2 |

210.6 |

208.2 |

Число оборотов электродвигателя |

nд |

об/мин |

1447 |

950 |

1410 |

1420 |

1420 |

1440 |

1432 |

1410 |

Максимальное усилие прессования |

PC MAX |

Н |

33354 |

35316 |

34335 |

32373 |

31392 |

36311 |

32240 |

30573 |

Межосевое расстояние между опорами Кривошипа и кулисы |

lOC |

м |

0,18 |

0,20 |

0,21 |

0,19 |

0,22 |

0,23 |

0,24 |

0,16 |

Коэффициент изменения скорости ползуна |

KV |

-- |

2 |

1,8 |

1,9 |

1,7 |

1,6 |

1,5 |

1,4 |

1,2 |

Отношение длинны шатуна к длине кулисы |

DE/DC |

-- |

0,30 |

0,33 |

0,36 |

0,34 |

0,32 |

0,31 |

0,35 |

0,33 |

Отношение расстояния от точки С до центра тяжести кулисы к длине кулисы |

CS3 /CD |

-- |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

Отношение расстояния от точки D до центра тяжести шатуна к длине шатуна. |

DS4/DE |

-- |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

Вес шатуна |

G5 |

Н |

490 |

589 |

540 |

638 |

687 |

549 |

520 |

650 |

Вес кулисы |

G3 |

Н |

294 |

392 |

343 |

442 |

392 |

362 |

383 |

440 |

Момент инерции кулисы относительно оси, Проходящей через ее центр тяжести |

I3S |

кг·м2 |

0,390 |

0,441 |

0,431 |

0,451 |

0,441 |

0,425 |

0,461 |

0,471 |

Коэффициент неравномерности вращения кривошипа |

|

-- |

1/10 |

1/14 |

1/15 |

1/12 |

1/16 |

1/14 |

1/15 |

1/12 |

Маховый момент ротора электродвигателя |

mD2Д |

кг·м2 |

0,20 |

0,25 |

0,28 |

0,30 |

0,26 |

0,29 |

0,27 |

0,33 |

Маховый момент зубчатых механизмов, приведенный к валу электродвигателя |

mD2 |

кг·м2 |

0,40 |

0,44 |

0,42 |

0,45 |

0,48 |

0,42 |

0,34 |

0,46 |

Максимальный подъем толкателя |

h |

м |

0,030 |

0,035 |

0,040 |

0,042 |

0,038 |

0,045 |

0,034 |

0,046 |

Максимально допустимый угол давления толкателя |

|

град |

20 |

25 |

24 |

26 |

22 |

30 |

32 |

33 |

Угол рабочего профиля кулачка |

ДОП |

град |

190 |

200 |

180 |

210 |

220 |

240 |

170 |

250 |

Угол поворота кулачка, соответствующий дальнему стоянию толкателя |

ВЫСТ |

град |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

10 |

Отношение величин ускорений толкателя |

a1/a2 |

-- |

1,8 |

1,6 |

1,9 |

2 |

1,7 |

1,5 |

1,4 |

2,2 |

Число зубьев колеса 6 |

Z6 |

-- |

21 |

21 |

18 |

20 |

20 |

16 |

20 |

22 |

Число зубьев колеса 7 |

Z7 |

-- |

15 |

14 |

12 |

14 |

15 |

19 |

14 |

18 |

Число зубьев колеса 8 |

Z8 |

-- |

21 |

21 |

18 |

20 |

20 |

27 |

24 |

28 |

Модуль зубчатых колес 6, 7, 8 |

m |

мм |

5 |

6 |

5 |

6 |

5 |

6 |

5 |

6 |

Число сателлитов в планетарном редукторе |

K |

-- |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

3 |

Значения усилий прессования в долях от PCMAX в зависимости от положения ползуна.

Таблица 18-2

SE/HE |

0,1 |

0,2 |

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

0,8 |

0,9 |

1,0 |

PC/PCMAX |

0 |

0,025 |

0,059 |

0,110 |

0,174 |

0,256 |

0,375 |

0,515 |

0,708 |

1,0 |