- •Часть третья стратегические решения вп/ом

- •Глава 6 стратегия товара

- •Выбор товара

- •Развитие товара

- •Определение и документирование товара

- •Производственные документы

- •Некоторый обзор сервисных услуг

- •Применение деревьев решений в проектировании товара

- •Пример 1

- •Переход к производству

- •Обобщение

- •Глава 7 стратегия процессов

- •7.1. Три типа процессов

- •Стратегии сервисных процессов

- •Мощность

- •Анализ критической точки

- •Пример 4

- •Стратегия инвестирования

- •Пример 7

- •Обобщение

Определение и документирование товара

Как только новый товар или сервис выбирается для внедрения, он должен быть определен. Сначала товар или сервис определяется в терминах их функций, т. е. для чего именно он предназначен. Затем товар проектируется, т. е. определяется, как функции будут достигнуты. Управленцы обычно имеют в активе несколько вариантов и выбирают, каким образом продукт достигает своего функционального назначения. Например, когда производится будильник, то такие аспекты его дизайна, как цвет, размер или расположение клавиш могут иметь существенное различие для упрощения производства, для повышения качества и принятия рынком.

Подобные спецификации товара необходимы для обеспечения эффективного производства. Проблемы оборудования, его расположения и людских ресурсов не могут быть решены до тех пор, пока товар не определен, не спроектирован и не отдокументиро-ван. Поэтому каждой организации требуются документы для определения их товаров. Это верно для любых товаров: от мяса и сыра, до компьютеров и медицинских процедур. В этих случаях составляется письменная спецификация. Действительно, письменные спецификации и стандарты существуют и обеспечивают определение многих товаров.

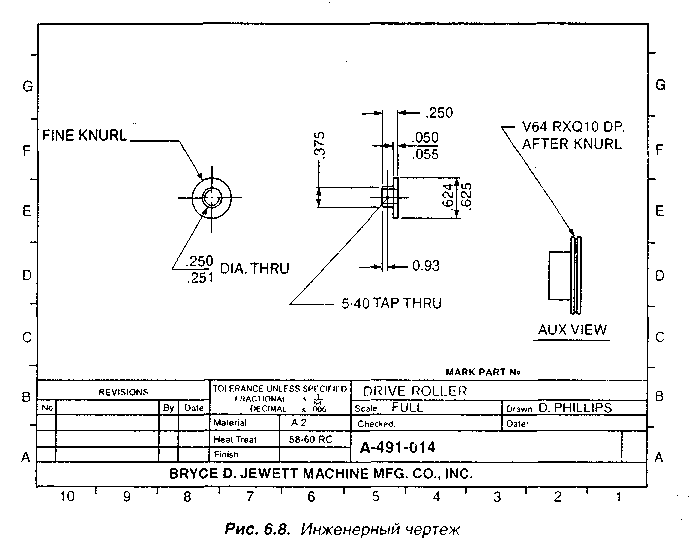

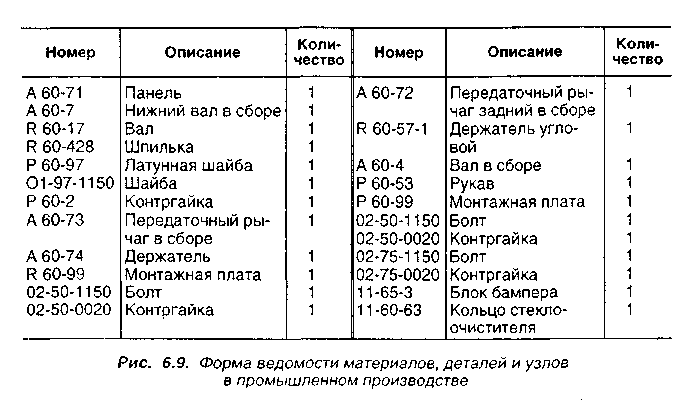

В случае с самолетом, как и с большинством других производимых изделий, компонент обычно определяется чертежом, в основном, ссылаются на инженерный чертеж. Инженерный чертеж показывает размеры, допуски, материалы и окончательный вид компонента. (В России существует единая система конструкторской документации (ЕСКД). Понятие «документирование» относится к любому продукту, поэтому оно шире, чем система конструкторской документации.) Инженерный чертеж будет единицей в спецификации материалов, деталей и узлов для производимого изделия. Инженерный чертеж показан на рис. 6.8; спецификация материалов для производственного изделия показана на рис. 6.9. Спецификация материалов, деталей и узлов (ВОМ) – это список всех компонентов, их описание и количество, требуемое, чтобы сделать одну единицу товара. Инженерный чертеж показывает, как изготовить одну единицу в ВОМ. Изменения или модификации инженерного чертежа называют извещениями на изменение (ECN).

В сфере обслуживания ВОМ извещает о порционном стандарте контроля, так, например, ресторан разрабатывает стандарт контроля для сочного бургера и других предлагаемых блюд.

Для более сложных товаров ведомость материалов, деталей и узлов ссылается на другие ВОМ, частью которых она является.

Такие сборки являются частью следующих верхних узлов их родительской спецификации. Товары, в дополнение к определенным письменным спецификациям, как, например, документ порционного стандарта контроля или спецификация материалов, деталей и узлов, могут быть определены другими способами, например, товары – химические вещества, краски, нефтепродукты могут быть определены с помощью формул или пропорций.

Делать или покупать? Для многих компонентов товара есть выбор: производить их самостоятельно или покупать? Выбор между этими решениями известен как решение покупать или делать. Решение покупать или делать определяет, что фирма желает купить. Многие части могут быть куплены как стандартные, производимые кем-либо еще. Такие стандартные изделия не требуют спецификации материалов или инженерного чертежа, поскольку их описание как стандартного изделия однозначно. Примером могут служить стандартные гайки, болты, отмеченные в спецификации материалов (рис. 6.9), для которых в США существует спецификация SAE (Общества автомобильных инженеров). Поэтому обычно нет нужды дублировать такой документ. Принятие решения покупать или делать является самостоятельной задачей производственного менеджмента.

Рис.

6.8.

Инженерный чертеж

Рис.

6.9.

Форма

ведомости

материалов, деталей

и

узлов в промышленном производстве

к улучшению конструкции;

к снижению расхода сырья и закупок;

к упрощению процедуры планирования и контроля;

к улучшению маршрутов и загрузки оборудования;

к снижению времени на установку инструмента, незавершенное производство и времени производства.

Д

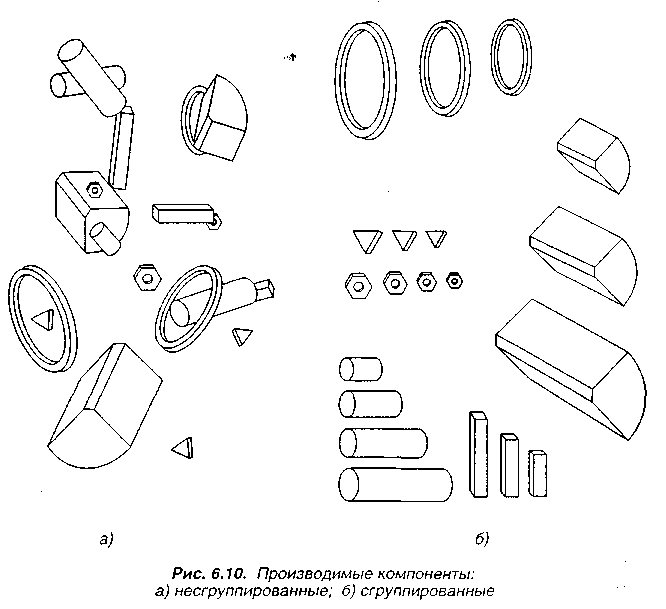

Рис.

6.10.

Производимые

компоненты: а) несгруппированные; б)

сгруппированные

Если проектировщик удовлетворен проектом, тот становится частью базы данных чертежей на электронных носителях информации. CAD-система с помощью библиотеки символов и деталей помоіаст также следовать и чертежным стандартам:

Компьютерное производство (САМ). Область действия компьютерного проектирования сливается с областью действия компьютерного производства. Имеющиеся CAD-технологии снабжают инструментальные подразделения данными и производят код для станков с ЧПУ. Таким образом, мы получаем слияние конструкторского проектирования и компьютерного производства как результат CAD/CAM-системы. Тогда такая система может быть использована для создания кода, который применим не только в чертежных отделах, но также в производственных цехах и инструментальных производствах. Поскольку данные CAD-системы доступны для использования и другими подразделениями, постольку проектировщики инструмента и программисты станков с ЧПУ получают ощутимую помощь, и они могут проектировать инструмент и разрабатывать программы с уверенностью, что пользуются последними точными инженерными данными и чертежами.

Преимущества CAD/CAM-системы. Существуют несколько преимуществ подхода CAD/CAM.

1. Качество товара. CAD-система обеспечивает возможность проектировщику проверить больше альтернатив потенциальных проблем и опасностей.

2. Короткое время проектирования. Поскольку «время – деньги», короткая фраза проектирования снижает затраты.

3. Снижение производственных затрат. Снижение затрат на складские запасы, более эффективное использование людских ресурсов благодаря улучшенному графику дают более быстрое внедрение проектов и снижают затраты. Групповая технология, как часть системы CAD/CAM, также снижает затраты путем группирования деталей на производство по их сходству.

4. Доступность базы данных. Объединение текущих точных данных об изделии, при котором каждый оперирует одной и той же информацией, приводит к огромному снижению затрат. Это особенно верно в инструментальных цехах и при подготовке управляющей программы для станков с ЧПУ.

5. Новый ряд возможностей. Например, возможность вращать объект в трехмерном виде для проверки составных частей и подключений, улучшения при использовании станков с ЧПУ – все обеспечивает новые возможности для производства. CAD/CAM освобождает от детальной работы, разрешает проектировщику сконцентрироваться на концептуальных и образных аспектах их задачи. В этом главное преимущество CAD/CAM.