- •Часть четвертая тактические решения в п/ом

- •Глава 8 тактика агрегатного планирования

- •Процессы планирования

- •Содержание агрегатного планирования

- •Стратегии в агрегатном планировании

- •Методы агрегатного планирования

- •Пример 1

- •Пример 3

- •Пример 4

- •Пример 5

- •Дезагрегирование

- •Агрегатное планирование в сервисе

- •Иерархические системы планирования

- •Обобщение

- •Глава 9 управление запасами и техника управления «точно вовремя»

- •Функции запасов

- •Управление запасами

- •Пример 2

- •Запасы «точно вовремя» (jiт)

- •Модели запасов

- •Пример 3

- •Пример 11

- •Пример 12

- •Обобщение

- •Глава 10 планирование потребности в материалах, деталях и узлах (mrp)

- •Модель потребности зависимых запасов

- •Достоинства mrp

- •Структура mrp

- •10.4. Восстановление и текущие изменения

- •Техника определения размера партии

- •Пример 6

- •Планирование мощности и планирование потребности в материалах (mrp2)

- •Планирование распределения ресурсов (drp)

- •Обобщение

- •Глава 11 тактика краткосрочного планирования

- •Составление расписаний

- •11.3. Загрузка цехов (рабочих центров)

- •11.4. Установление последовательности работ

- •Пример 5

- •Пример 6

- •Время процесса выполнения работ, ч

- •Пример 8

- •11.5. Экспертные системы в планировании и установлении последовательностей

- •11.6. Орт и «q-анализ»

- •Десять заповедей корректного составления расписаний

- •11.7. Повторяющиеся процессы

- •11.8. Планирование персонала в сервисе

- •«Чейз Манхэттен Банка» посредством линейного программирования

- •Расписание времени

- •Служащие с неполным рабочим временем

- •Обобщение

Составление расписаний

Целью составления расписаний является оптимизация использования ресурсов так, чтобы генеральные цели производства были достигнуты. В главном процедура расписания состоит из назначения должных дат для специфических работ (ведущих).

Как упоминалось ранее, многие работы могут претендовать на использование ресурсов одновременно. Поломки машин, невыходы на работу, проблемы качества, дефициты и другие факторы осложняют условия производства. Поэтому назначение даты (числа) не дает уверенности, что работа будет представлена в соответствии с расписанием. Создание желаемых для выполнения в срок работ расписаний требует набора правил для того, чтобы определить последовательность, в которой расписываемые работы должны выполняться. Когда люди верят в эти правила и используют их, составление расписаний становится надежным и формальным средством коммуникаций.

Может использоваться много методов составления расписаний. Используемый тип (метод) зависит от объемов заказов, природы организаций и преобладающей сложности работ. Выбор метода также зависит от широты системы контроля над работами, представляющими производственный процесс. Например, мы можем поставить цель минимизировать или ограничить время простоев машин, на которых выполняются дорогостоящие операции, и в то же время мы можем захотеть минимизировать стоимость заделов, находящихся в производственном процессе. Методы составления расписаний делятся на две категории:

встречное расписание;

расписание в обратном порядке (обратное расписание).

На практике часто отмечается комбинация эти двух категорий расписаний.

Встречное расписание. Встречное расписание предполагает, что поставка материалов и выполнение операций начинается сразу же, как только становятся известны потребности в них.

Встречное расписание используется в компаниях, изготавливающих металлургическую продукцию и инструменты для машиностроительных предприятий, где работы выполняются в соответствии с потребностями покупателей и доставка осуществляется так быстро, как это возможно. Встречное расписание хорошо подходит для случаев, где поставщик обычно находится за пределами (после) расписания. Логика опережающего (встречного) расписания обычно является причиной образования излишних заделов внутри производственного процесса.

Расписание в обратном порядке. В процедуре обратного расписания последняя операция процесса изготовления входит в расписание первой (расписывается первой). Затем остальные операции сводятся во времени в обратном порядке в соответствии с возникающей необходимостью. В результате этой процедуры получают время начала процесса. Обратное расписание хорошо работает в среде, окружающей MRP, и используется для определения запусков работ по цехам и времени выполнения ведущих операций и их последовательностей.

11.3. Загрузка цехов (рабочих центров)

Загрузка означает назначение работ, которые должны быть выполнены конкретными рабочими центрами или центрами, обеспечивающими выполнение конкретных процессов. Операционные менеджеры (мастера) создают рабочие центры для выполнения работ, обеспечивая тем самым снижение затрат, время простоев, время комплектации. Загрузка центров представлена двумя формами. Первая ориентирована на мощность центра, вторая имеет дело с назначениями специфических работ в соответствующие рабочие центры. Вначале мы подвергаем проверке загрузку центра, исходя из перспектив мощности, используя для этого метод, известный под названием «контроль “вход – выход”». Затем рассмотрим два подхода, используемых при загрузке – загрузочные графики Гантта и метод назначений в виде постановки и решения задачи линейного программирования.

Контроль «вход – выход». Многие фирмы имеют трудности при составлении расписаний (в достижении эффективного прохождения) потому, что они перегружают производственный процесс. Это часто происходит потому, что они не знают действительного состояния (возможностей) дел в рабочих центрах. Эффективное расписание зависит от подгонки расписания под состояние объекта. Недостаток знаний о мощности и состоянии центра является причиной, снижающей прохождение материального потока.

Контроль «вход – выход» является техникой (методом), позволяющей операционному персоналу гибко управлять протеканием рабочих процессов. Если работа прибывает (приходит) быстрее, чем это было предписано, значит, растут заделы. Если работа прибывает (приходит) с меньшей скоростью поступления, чем это было предусмотрено, рабочий центр может вообще выйти из графика и нарушить выполнение заказа.

Предыдущий случай (называемый перегрузкой) создает переполнение оборудования, ведущее к проблемам неэффективности и качества. Следующий за этим случай с недогрузкой оборудования имеет своим результатом недоиспользованные мощности и потерянные ресурсы. Пример 1 иллюстрирует использование контроля «вход – выход».

ПРИМЕР 1

Информация в рассматриваемом примере указывает запланированную мощность (загрузку) для дробильного рабочего центра на 10 недель (с 1–й по 10–ю неделю). Запланированный вход составляет 280 стандартных (нормативных) часов в неделю. Действительный вход, наиболее близкий к этой цифре, варьируется между 250 и 285. Выход, согласно составленному расписанию, определен в 320 нормативных часов и представляет предполагаемую мощность. В рабочем центре существует резерв (задел) в 300 часов1 однако действительный выход (270 часов), по существу, меньше, чем запланированный. Поэтому ни входной план, ни выходной план не могут быть реализованы. Действительно, рабочий задел в этом центре увеличился на пять часов к 4–й неделе. Это увеличение текущего задела осложняет задачи расписания и указывает на необходимость активных действий со стороны менеджера.

Ниже приводится процедура контроля «вход – выход» для рабочего центра дробления (в нормо–часах).

Окончания недель |

6/6 |

6/13 |

6/20 |

6/27 |

7/4 |

7/11 |

7/18 |

7/25 |

8/1 |

8/8 |

Планируемый выход |

280 |

280 |

280 |

280 |

280 |

280 |

280 |

280 |

280 |

280 |

Действительный выход |

270 |

250 |

280 |

285 |

280 |

285 |

|

|

|

|

Отклонение нарастающим итогом |

–10 |

–40 |

–40 |

–35 |

–35 |

–30 |

|

|

|

|

Планируемый выход |

320 |

320 |

320 |

320 |

|

|

|

|

|

|

Действительный выход |

270 |

270 |

270 |

270 |

|

|

|

|

|

|

Отклонение нарастающим итогом |

–50 |

–100 |

–150 |

–200 |

|

|

|

|

|

|

Изменение задела нарастающим итогом |

0 |

–20 |

–10 |

+5 |

|

|

|

|

|

|

Средства, доступные оперативному персоналу, необходимые для управления рабочим потоком (процессом), следующие.

1. Корректировка представления о состоянии центра.

2. Увеличение размеров и количества оборудования.

3. Увеличение или уменьшение входа рабочего центра, для чего:

а) строго маршрутировать работу в центре или из других рабочих центров;

б) увеличивать пли уменьшать субконтракты;

в) производить меньше (или производить больше).

Производить меньше не является популярным решением для многих менеджеров, однако преимущества могут быть неожиданными. Во–первых, уровень покупательского сервиса может улучшиться потому, что заказы могут производиться вовремя. Во–вторых, эффективность может быть действительно повышена потому, что уменьшение работы устраняет загромождения и беспорядок в центре, которые увеличивали дополнительные сверхнеобходимые затраты. В–третьих, качество может повыситься, так как становится меньше невыявленных проблем.

Графики Гантта. Графики Гантта являются видимым (наглядным) пособием, которое полезно при загрузке и составлении расписания работ в цехе (рабочем центре). Их название произошло от имени Генри Гантта, который развил концепцию построения графиков в конце 1800–х годов. Графики помогают описать использование ресурсов, таких, как рабочие центры и сверхурочное время.

Когда их используют для целей загрузки, графики Гантта показывают рабочее время (время занятости) и время простоев, например, нескольких отделов, машин или аппаратуры. Это показывает относительную рабочую занятость (загрузку) системы. Например, когда один из рабочих центров становится перегруженным, служащие из низкозагруженного центра могут быть временно переведены в перегруженный, для повышения производственной мощности перегруженного центра. Или ожидающие выполнения работы могут быть распределены по другим рабочим центрам, причем некоторые работы из высокозагруженных центров могут быть переданы в центры, загруженные не полностью. Гибкое многостороннее оборудование также может быть распределено между центрами. Пример 2 иллюстрирует простой загрузочный график Гантта.

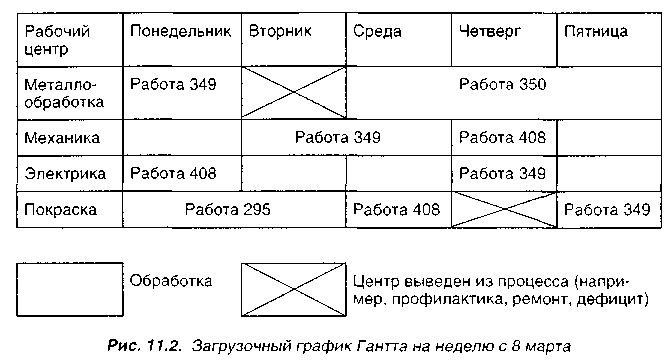

ПРИМЕР 2

Производитель стиральных машин взял специальные заказы на машины, которые должны использоваться в уникальных системах, таких, как подводные лодки, госпитали и большие индустриальные прачечные. Производство каждой машины требует решения различных задач и различных времен исполнения. Рис. 1 1.2 показывает загрузочный график на неделю с 8 марта.

На четырех центрах выполняются работы в течение недели. Из карты видно, что центры по металлообработке и покраске загружены полностью на протяжении всей недели. Центры механики и электрики имеют простои, разбросанные по различным дням недели. Обращаем внимание, что центр металлообработки выведен из процесса во вторник, возможно, для профилактических работ.

Рис.

11.2.

Загрузочный

график Гантта на неделю с 8 марта

Загрузочный график Гантта имеет несколько главных ограничений по использованию. Одно из них: он не учитывает разнообразия производственных ситуаций, таких, как поломки или человеческие ошибки, которые требуют повторения работы. График должен также регулярно пересчитываться при появлении новых работ и при пересмотре временных оценок.

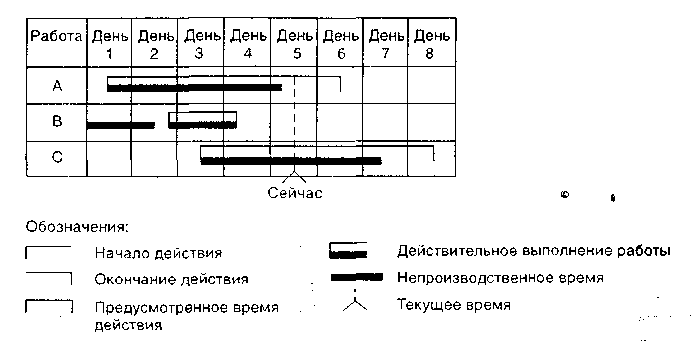

Временной график Гантта используется для управления работами в процессе. Он указывает, какая работа выполняется по расписанию и какая опережает его или отстает от расписания. Существует много возможностей использования графиков на практике. В примере 3 рассматривается временной график, размещающий работы по ходу их выполнения на вертикальной оси и время их выполнения на горизонтальной оси.

ПРИМЕР 3

Корпорация использует график Гантта, представленный на рис. 11.3, чтобы проследить расписание выполнения трех заказанных работ: А. В и С. Каждая пара скобок на временной оси обозначает оценку начала и окончания работы, заключенной внутри них. Сплошная полоса отражает действительное положение или прогресс в выполнении работы. Работа А, например, около половины дня отстает от расписания пятого дня выполнения работы. Работа В завершена после дневной профилактики, которая была произведена до начала работы. Работа С опережает расписание.

Рис. 11.3. Временной график Гантта для работ А, В и С

Метод назначений. Метод назначений представляет специальный класс моделей линейного программирования, в которых рассматриваются задачи назначений и работ в зависимости от ресурсов. Примеры включают назначения работ по станкам, контрактов по строителям, людей по проектам и продавцов по территориям. Наиболее часто целью является достижение минимума суммарных денежных затрат или времени, необходимых для практической реализации возникающих задач. Одной важной характеристикой проблем назначения является то, что назначению подлежит только одна работа (или рабочий) на одну машину (или проект).

Каждая задача назначения может быть представлена таблицей. Числа в таблице будут денежными затратами или временными, ассоциирующимися с каждым конкретным назначением. Например, если в цехе имеются три свободных машины (А, В и С) и три новых работы, которые должны быть размещены, то ситуация может быть представлена таблицей.

Долларовые записи (занесения) представляют опенки фирмой затрат при назначении соответствующей работы на определенную машину.

Метод назначений – включает операции сложения и вычитания соответствующих чисел таблицы для того, чтобы найти самые низкие затраты, соответствующие условиям каждого отдельного назначения. Он включает следующие четыре шага.

1. Вычесть наименьшее число в каждой строке из каждого числа строки и затем вычесть наименьшее число в каждой колонке из всех чисел этой колонки.

Машина |

Работа |

||

А |

В |

С |

|

R – 34 |

$11 |

$14 |

$6 |

S – 66 |

$8 |

$10 |

$11 |

Т – 50 |

$9 |

$12 |

$7 |

Этот шаг имеет своей целью понизить величины чисел в таблице до появления в ней серии нулей. Хотя числа и изменились в результате снижения их значений, в целом проблема остается эквивалентной исходной (первоначальной) и ее оптимальное решение будет тем же, что и для исходной задачи.

2. Используя минимальное число вертикальных и горизонтальных прямых линий, необходимо зачеркнуть все нули в таблице. Если число линий равно либо числу строк, либо числу столбцов в таблице, тогда мы можем сделать оптимальное назначение (смотри шаг 4). Если число линий меньше числа строк или ; столбцов, мы переходим к шагу 3.

3. Вычтем минимальное неперечеркнутое число из всех других неперечеркнутых чисел. Добавим это же самое число ко всем числам, лежащим на пересечении любых двух линий. Вернемся к шагу 2 и продолжим процедуру до получения оптимального назначения.

4. Оптимальные назначения всегда будут находиться на местах размещения нулей в таблице. Направленный путь оценки назначений состоит в начальном отборе строки или колонки, которая содержит только один ноль. Мы можем сделать назначение в этот квадрат и затем прочеркнуть линиями эту строку и столбец. Мы осуществим это назначение и продолжим вышеописанную процедуру, пока не назначим каждого человека или машину в соответствии с задачей.

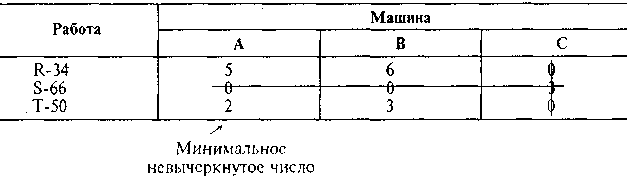

ПРИМЕР 4

Найдем минимальную стоимость назначения для выполнения работ на станках за четыре шага. Исходные цифры взяты из предыдущей таблицы.

Машина |

Работа |

||

А |

В |

С |

|

R – 34 |

$11 |

$14 |

$6 |

S – 66 |

$8 |

$10 |

$11 |

Т – 50 |

$9 |

$12 |

$7 |

Шаг la. Используя данную таблицу, вычтем минимальное число каждой строки из каждого числа в строке. Результат будет следующий.

Машина |

Работа |

||

А |

В |

С |

|

R – 34 |

5 |

8 |

0 |

S – 66 |

0 |

2 |

3 |

Т – 50 |

2 |

5 |

0 |

Шаг 16. Вычтем минимальное число каждой колонки из каждого числа в колонке. Результат будет следующий.

Машина |

Работа |

||

А |

В |

С |

|

R – 34 |

5 |

6 |

0 |

S – 66 |

0 |

0 |

3 |

Т – 50 |

2 |

3 |

0 |

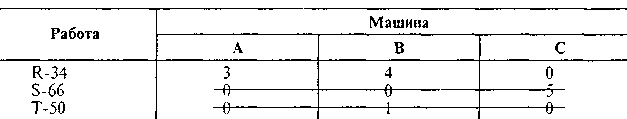

Шаг 3. Вычтем минимальное нсзачеркнутое число (2 в этой таблице) из каждого незачеркнутого числа и прибавим его к числам, находящимся на пересе чении двух линий.

Машина |

Работа |

||

А |

В |

С |

|

R – 34 |

3 |

4 |

0 |

S – 66 |

0 |

0 |

5 |

Т – 50 |

0 |

1 |

0 |

Поскольку для этого необходимы три линии, то может быть сделано оптимальное назначение (шаг 4 на стр. 254). Назначение: R – 34 на машину С, S – 66 на машину В, Т – 50 на машину А.

(Минимальные затраты) = $6 + $10 + $9 = $25.

(Замечание: если бы мы назначили S – 66 на машину А, мы не смогли бы назначить Т – 50 на место, обозначаемое нулем.)

Некоторые задачи назначения определяют порядок максимизации выручки, эффективности или увольнений. Очень легко получить эквивалент минимизационной проблеме, превращая каждое число в таблице в условия потерь. Чтобы представить (осуществить) такое превращение, мы вычтем каждое число в исходной таблице увольнений из наибольшего числа в таблице.

Затем проделаем первый шаг четырехшагового метода решения проблемы назначения. В результате, минимизируя условия потерь, получаем то же назначение, какое соответствует проблеме максимизации.