- •1. Сущность организации производства

- •2. Модель организации производства на предприятии

- •3. Перечень подсистем единой системы организации производства на предприятии

- •4. Задачи организации производства, реализуемые в подсистемах, сгруппированных по элементам производственного процесса

- •5. Задачи организации производства, реализуемые в функциональных подсистемах

- •6. Характеристика функций линейных руководителей и специальных подразделений

- •1. Процесс организации производства

- •2. Основные этапы производства изделий

- •3. Производственная структура предприятия и его подразделений

- •4. Типы производства и их организационно-экономическая характеристика

- •5. Сборка

- •6. Система испытаний продукции

- •7. Технические процессы регулирования

- •7.1. Технологическое оборудование и принципы построения автоматизированных производств

- •7.2. Автоматизированные системы управления технологическим процессом и отдельным оборудованием

- •7.3. Характеристики объектов управления автоматизированных производств

- •7.4. Законы регулирования

- •1. Понятие технологической оснастки

- •2. Характеристики систем технологической оснастки

- •3. Выбор системы технологической оснастки

- •1. Общие требования по технологичности к проектируемым конструкциям

- •2. Качественная оценка технологичности конструкции

- •3. Количественная оценка технологичности конструкции

- •Качество продукции

- •2. Принципы обеспечения качества

- •3. Требования к качеству планов

- •4. Классификация информации и требования к ее качеству

- •1. Интегральный экономический показатель изделия и его технико-экономическая эффективность

- •2. Экономическая эффективность техпроцессов

- •1. Комплексная диагностика

- •2. Принципы комплексной диагностики

- •3. Этапы комплексной диагностики

- •1. Становление науки

- •2. Развитие теории организации производства за рубежом

- •3. Вклад российских ученых в науку организации производства

- •1. Сущность, содержание и задачи подготовки производства

- •2. Основы организации подготовки производства

- •3. Организационная структура системы подготовки производства

- •4. Организация подготовки производства во времени

- •5. Комплексный подход к организации подготовки производства

- •1. Принципы рационализации

- •2. Изобретательство

- •3. Интеллектуальная собственность

- •4. Патентное дело

- •1. Виды научно-исследовательских работ (нир) и их основные этапы

- •2. Информационное обеспечение прикладной научно-исследовательской работы

- •3. Методы оценки научно-технической результативности нир

- •4. Основные задачи и этапы опытно-конструкторских работ (окр)

- •5. Философия и логика проектирования

- •1. Конструкторская подготовка производства

- •2. Технологическая подготовка производства (тпп)

- •1. Содержание и основные стадии организационной подготовки производства

- •2. Содержание процесса освоения новой продукции и принципы его организации

- •3. Организация перехода на выпуск новой продукции

- •4. Планирование показателей производства новых изделий

- •1. Содержание и задачи планирования подготовки производства

- •2. Нормативы для планирования подготовки производства

- •3. Программно-целевое планирование и управление подготовкой производства

- •4. Сетевое планирование подготовки производства

- •1. Понятие о производственном процессе

- •2. Научные принципы организации процессов производства

- •3. Пространственная организация производственных процессов

- •4. Организация производственных процессов во времени

- •1. Содержание и задачи организации технического обслуживания производства

- •2. Состояние и тенденции развития технического обслуживания производства

- •1. Организация труда

- •2. Процесс труда

- •3. Комплексная система организации труда

- •4. Совершенствование организации трудовых процессов

- •5. Разделение труда

- •Нормирование труда

- •2. Нормы времени

- •3. Нормы выработки

- •4. Норма обслуживания

- •5. Норма численности

- •6. Норма управляемости.

- •7. Нормированное задание

- •8. Методы нормирования

- •Приложение а (обязательное) перечень ключевых слов

2. Нормативы для планирования подготовки производства

Планирование подготовки производства осуществляется на основе нормативов. Система научно обоснованных нормативов позволяет правильно определять объемы работ и устанавливать реальные сроки их выполнения. Применяемые в планировании подготовки производства нормативы подразделяются на следующие группы: трудоемкости работ, длительности цикла подготовки производства, затрат.

Таблица 14.2 – Смета расходов на подготовку и освоение производства новых видов продукции (форма)

№ п/n |

Статьи расходов |

Затраты, руб. |

Примечание |

1 |

2 |

3 |

4 |

1 |

Проектирование и конструирование нового изделия, разработка технологического процесса его изготовления |

|

|

2 |

Проектирование инструментальной оснастки и разработка технологического процесса ее изготовления |

|

|

3 |

Разработка и оформление расходных нормативов |

|

|

4 |

Корректировка технической документации перед переходом на серийный (массовый) выпуск нового изделия |

|

|

5 |

Испытания материалов, полуфабрикатов, инструмента и приспособлений для производства нового изделия |

|

|

6 |

Перепланировка, перестановка и переналадка оборудования |

|

|

7 |

Изготовление опытного образца |

|

|

8 |

Разработка и освоение новой заводской технологии процессов изготовления |

|

|

9 |

Испытание опытной партии продукции на предприятиях-изготовителях и у потребителей |

|

|

10 |

Изготовление первоначального комплекта специального инструмента и приспособлений |

|

|

11 |

Разница между плановой себестоимостью первого года серийного (массового) производства изделия и себестоимостью, принятой при утверждении оптовой цены на это изделие |

|

|

Итого затрат на весь период освоения |

|

|

|

Нормативы трудоемкости подразделяются на укрупненные и дифференцированные. Укрупненные нормативы применяются в расчетах по всем этапам подготовки производства при разработке календарных графиков на длительные отрезки времени (год, квартал), при расчете затрат по отдельным статьям сметы. Дифференцированные нормативы используются при оперативном планировании подготовки производства, распределении работ между исполнителями, разработке планов для структурных подразделений. В практике планирования подготовки производства используются типовые нормы и нормативы на распространенные виды работ, а по специальным видам работ нормативы разрабатываются непосредственно предприятиями, НИИ и КБ. Так, нормативы трудоемкости конструкторских работ разрабатываются для этапа проектирования, включающего инженерные расчеты, разработку схем, конструкций, узлов и деталей, работы по испытаниям, корректировке технических заданий и т.д.

Трудовые

затраты на соответствующую стадию

конструкторской работы

t![]() определяются

по формуле

определяются

по формуле

![]() (14.1)

(14.1)

где

n![]() – количество конструкторских документов

или работ другого

– количество конструкторских документов

или работ другого

вида;

t – норма времени на разработку одного конструкторского

документа или проведение данного вида работ.

Нормативы трудоемкости по технологической подготовке производства подразделяются на две группы: по разработке технологической документации и по проектированию и изготовлению специального инструмента.

В таблице 14.3 приведены нормы времени на разработку чертежа общего вида.

Таблица 14.3 – Нормы времени на разработку чертежа

Документ |

Объект |

Единица |

Группа |

Группа сложности |

№ |

|||||

|

нормирования |

измерения |

новизны |

I |

II |

III |

IV |

V |

VI |

нормы |

|

|

|

|

Норма времени, ч |

|

|||||

Чертеж |

Сборочная |

Формат 24 |

А |

17,0 |

19,4 |

23,8 |

34,0 |

46,7 |

59,5 |

1 |

общего |

единица |

|

Б |

19,0 |

21,7 |

26,6 |

38,1 |

52,4 |

66,6 |

2 |

вида |

|

|

В |

22,9 |

26,2 |

32,1 |

45,9 |

63,1 |

80,3 |

3 |

|

|

|

Г |

27,0 |

30,8 |

37,8 |

54,1 |

74,3 |

94,6 |

4 |

|

|

|

Д |

30,6 |

34,9 |

42,8 |

61,2 |

84,1 |

107,1 |

5 |

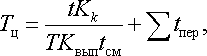

При

расчете длительности цикла подготовки

производства необходимо разбить этапы

на подэтапы, подэтапы – на работы, работы

– на операции. Длительность цикла

отдельных работ

Т![]() может быть определена по формуле

может быть определена по формуле

(14.2)

(14.2)

где t – трудоемкость работы, ч;

К – коэффициент календарности, предназначенный для

перевода рабочего времени в календарное;

Р – число работников, занятых выполнением данной работы,

чел.;

К![]() – коэффициент выполнения норм;

– коэффициент выполнения норм;

t![]() – продолжительность рабочего дня, ч;

– продолжительность рабочего дня, ч;

![]() t

– время перерывов между операциями, ч.

t

– время перерывов между операциями, ч.

Продолжительность всей разработки или всего процесса создания и освоения новой техники определяется с учетом возможности параллельного выполнения этапов. Наиболее наглядным и простым методом выявления этих возможностей является построение сетевых моделей.

Нормативная формула для определения затрат денежных средств на осуществление новых разработок имеет вид

![]() (14.3)

(14.3)

где

S![]() - сметная стоимость новой разработки,

руб.;

- сметная стоимость новой разработки,

руб.;

S![]() - сметная стоимость аналогичной

разработки, руб.;

- сметная стоимость аналогичной

разработки, руб.;

Р![]() - специальные расходы по аналогичной

разработке, руб.;

- специальные расходы по аналогичной

разработке, руб.;

L - оплата работ контрагентов по новой разработке, руб.;

К![]() - коэффициент сложности новой разработки

по сравнению с

- коэффициент сложности новой разработки

по сравнению с

аналогичной;

Р - специальные расходы по новой разработке, руб.;

L - оплата работ контрагентам по аналогичной разработке, руб.

Для разработки нормативов в практике деятельности НИИ, КБ, производственных предприятий используются различные методы: опытно-статистические, аналитически-расчетные и экономико-математические.

Основой расчета нормативов при применении опытно-статистических методов являются личный опыт специалиста-разработчика и анализ фактических затрат труда, времени и средств по аналогичным завершенным работам.

С использованием опытного метода можно на основе экспертных оценок специалистов определить нормативную численность работающих, необходимых для выполнения той или иной работы, длительность цикла подготовки производства, сумму затрат и т. п. Так, трудоемкость работ по новым разработкам можно рассчитать по следующей формуле:

(14.4)

(14.4)

где Т - трудоемкость работ по новой разработке, чел.-ч;

С![]() - численность работающих в подразделении,

задействованных в

- численность работающих в подразделении,

задействованных в

новой разработке, чел.;

F - полный плановый фонд времени одного работающего;

К - коэффициент потерь рабочего времени;

n - число подразделений предприятия.

Расчетно-аналитические методы установления нормативов применяются для обоснованного расчета затрат по отдельным элементам (статьям расходов, этапам разработки, блокам изделия и т.д.). В этом случае устанавливаются нормативы на отдельные элементы разработок и уже с применением нормативов определяются итоговые параметры - сметная стоимость, трудоемкость разработки и т. д. К этой группе методов относится и метод наблюдений.

К экономико-математическим методам разработки нормативов относятся методы и приемы корреляционного и регрессионного анализа, метод главных компонент и др.

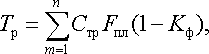

Так, с применением методов корреляционного анализа получена формула затрат на осуществление конструкторской подготовки производства для определенного вида изделий:

![]() (14.5)

(14.5)

где

X![]() - коэффициент преемственности конструкций;

- коэффициент преемственности конструкций;

Х![]() - коэффициент конструкторских изменений;

- коэффициент конструкторских изменений;

Х![]() - трудоемкость работ по конструкторской

подготовке производства, ч.

- трудоемкость работ по конструкторской

подготовке производства, ч.