- •Тема 1.1.Основные сведения о машинах и её деталях

- •Соединения деталей.

- •Содержание

- •Клеевые соединения

- •Процесс склеивания

- •Достоинства и недостатки клеевых соединений

- •Классификация клеев по типу склеивания

- •Классификация клеев по составу

- •Содержание

- •Характеристики резьбовых соединений

- •Классификация резьбовых соединений

- •Механические свойства резьбового соединения Механические свойства болтов, крепёжных винтов и шпилек

- •Механические свойства гаек

- •Стопорение резьбового соединения

- •Установка стопорной шайбы с лапкой или носком

- •Приварка, пайка, расклёпывание, кернение

- •Нанесение на резьбу клея, лаков, краски

- •Использование гаек с некруглой резьбой

- •Использование анкерных гаек

- •Содержание

- •Классификация и основные признаки резьб

- •Основные параметры резьбы и единицы измерения

- •Типы резьбы Метрическая, m[править | править вики-текст]

- •Метрическая коническая, mk

- •Цилиндрическая, mj

- •Трубная цилиндрическая, g

- •Трубная коническая, r

- •Круглая для санитарно-технической арматуры, Кр

- •Трапецеидальная, Tr

- •Упорная, s

- •Дюймовая bsw

- •Дюймовая коническая npt

- •Резьбы нефтяного сортамента

- •Способы изготовления

Тема 1.1.Основные сведения о машинах и её деталях

Устройство, которое выполняет механическое движение, преобразуя энергию, материалы или информацию, называют машиной. В зависимости от назначения машины бывают: энергетические, рабочие, информационные.

Машина состоит из составных частей (агрегатов), сборочных единиц и деталей.

Деталь представляет собой часть машины, изготовленную из единой части металла путем штамповки, ковки, отливки, т. е. без сборочных операций.

Сборочная единица представляет собой совокупность совместно работающих деталей (топливный насос, радиатор и др.).

К составным частям относят наиболее крупные части машины, состоящие из сборочных единиц (двигатель, трансмиссия, ходовая система и др.).

Соединения, объединяющие две подвижно соединенные детали или сборочные единицы, образуют кинематическую пару (вал и подшипник, болт и гайка). Если кинематическую пару образуют детали и сборочные единицы, то соединения образуют звенья, а совокупность звеньев (подвижно соединенных кинематических пар) называют кинематическими цепями.

Изображение в виде схемы кинематических пар и звеньев с указанием направления движения называют кинематической схемой.

Совокупность сборочных единиц, осуществляющих передачу механического движения, представляет собой механизм. В составе каждого Механизма есть звенья, кинематические пары и кинематические цепи.

Различают механизмы, которые одновременно с передачей движения изменяют угловую скорость (зубчатые, ременные и другие передачи) или преобразуют один вид механического движения в другой (кривощипно-шатунный, кулачковый и другие механизмы).

Если детали или сборочные единицы применяют на большинстве машин (гайки, болты, шайбы), то их называют деталями и сборочными единицами общего назначения, а если только на одной или нескольких видах, то специального.

по характеру передачи движения — передающие вращательное движение (зубчатые колеса, ремни, цепи и др.) й обслуживающие передачи (подшипники, муфты).

Соединения деталей.

Детали и сборочные единицы общего назначения классифицируют по характеру соединения — на разъемные (шпоночные, шлицевые, резьбовые и др.) и неразъемные (сварные, заклепочные, клеевые и др.)

Заклёпочные соединения. Сварные соединения. Клеевые соединения, соединения пайкой, запрессовкой, заформовкой. Резьбовые соединения. Типы резьб. Расчёт резьбовых соединений. Шпоночные и шлицевые соединения.

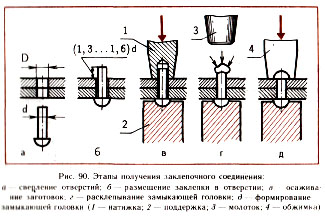

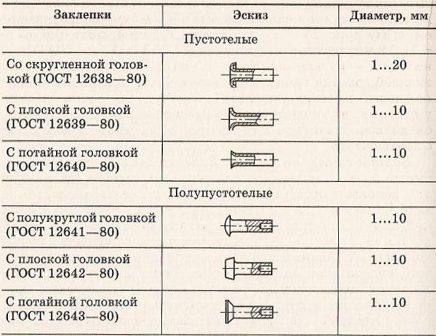

Заклёпочное соединение — неразъёмное соединение деталей при помощи заклёпок. Обеспечивает высокую стойкость в условиях ударных и вибрационных нагрузок. На современном этапе развития технологии уступает место сварке и склеиванию, обеспечивающим большую производительность и более высокую прочность соединения. Однако по-прежнему находит применение по конструктивным или технологическим соображениям: в соединениях, где необходимо исключить изменение структуры металла, коробление конструкции и перегрев расположенных рядом деталей; соединение разнородных, трудно свариваемых и не свариваемых материалов; в соединениях с затруднительным доступом и контролем качества; в случаях, когда необходимо предотвратить распространениеусталостной трещины из детали в деталь.

Применяют, в основном, в авиа- и судостроении, металлоконструкциях и других изделиях с внешними нагрузками, действующими параллельно плоскости стыка.