3. Азотування стали

Азотуванням називають процес насичення стали азотом. У порівнянні з цементацією, цей процес застосовують порівняно недавно. Промислове застосування азотування одержало лише в 20-х роках нашого сторіччя.

Тому що азотированний шар сам по собі (без якої-небудь наступної термічної обробки) здобуває високу твердість, а розміри виробів після азотування змінюються мало, те на відміну від процесів цементації азотування проводять на готових виробах, що пройшли остаточну термічну обробку (загартування з високою відпусткою) і доведених шліфуванням до точного розміру.

Азотування звичайне проводять при 500—600° С. У залізну герметично закриту реторту (муфель), вставлену в піч, поміщають деталі, що піддаються азотуванню.

У реторту з балона надходить з визначеною швидкістю аміак, що розкладається в ній (дисоціюе) по реакції:

NH3→3H + N.

Атомарний азот, що утвориться, дифундує в метал.

Підставою для правильних представлень про процеси азотування служить Діаграма стану системи Fe-N, приведена .

У системі Fe — N можливе утворення наступних фаз (на діаграмі однофазні області заштриховані):

α-азотистий ферит, що містить у розчині 0,1% N при 591° С и близько 0,01 % при кімнатній температурі;

Y-азотистий аустеніт, що існує як рівноважна фаза лише вище евтектоїдної температури (591°С);

Y'-нитрид Fe4N, фаза впровадження, що має ґрати гранецен-трированного куба;

е-нитрид Fe3N, теж фаза впровадження з дуже широкою областю гомогенности, що має гексагональні ґрати.

З багатьма легуючими елементами азот також образуешИ хімічні сполуки — нітриди (Cr, Cr2N, Mn, Ti і т.д)

Нітриди утворять метали перехідних груп (залізо, хром, марганець, ванадій, вольфрам, молібден, титан). Висока твердість азотированного шаруючи порозумівається великою дисперсністю нітридів, що утворяться, тим більше, чим більше їхня термічна стійкість, остання ж тим сильніше, чим менше електронів у

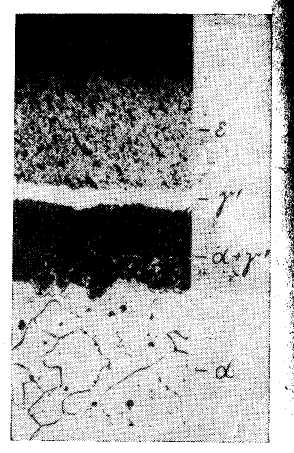

мал..5.12 Мікростріктура азотного шару заліза.

d-смузі металу і прочнее зв'язок між металом і азотом.Ця теорія, розроблена стосовно до карбідів, цілком застосовна і до нитридным фаз — речовинам, дуже схожим на карбіди. Докладніше про це буде сказано нижче (гл. XIV, п. 5).

Можливо, що присутність алюмінію в сталі, крім нітридів перерахованих елементів, викликає утворення нітриду A1N, ковалентні зв'язки в який обумовлюють дуже ви- сокую його термічну стійкість.

В азотированном шарі присутні різні азотисті фази відповідно до діаграми Fe—N і температурою процесу.

При температурі азотування нижче евтектоїдної (591 ос) азотирований шар складається з трьох фаз: е, у' і α.

Ізотермічний перетин діаграми Fe — N при температурі вище евтектоїдної (600—650° С) показує, що при азотуванні при цих температурах можливе утворення чотирьох фаз: е, у', γ і α . При повільному охолодженні з цих температур у-фаза (азотистий аустеніт) розпадається при 591° С на эвтектоїд α+? (темний шар на мал. 5.12.).

Розподіл азоту по глибині шаруючи має стрибкоподібний характер унаслідок відсутності перехідних двухфазних шарів.

На практиці азотуванню піддають леговані сталі. Наявність легуючих елементів, як і вуглецю, істотно не змінює кінетику утворення азотированного шаруючи.

Як і в чистому залізі, при наявності легуючих елементів відбувається послідовне утворення насичених азотом шарів α, потім v'+ α потім е+у'+-α; одночасно відбувається утворення нітридів спеціальних елементів (Cr, Mo, A1N і ін.). Останні також утворяться при охолодженні від температури азотування до кімнатної вследствии

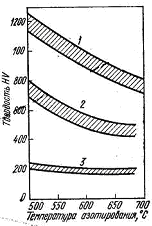

мал..5.13. Твердість азотного слою (поверхності) в залежності від температури

азотування:

1-нітралої; 2-конструкційної; 3-вуглеродні сталі

зменшення розчинності їх в основних азотистих фазах.

Глибина і поверхня твердість азотированного шаруючи залежать від ряду факторів, з яких основні: температура азотування, тривалість азотування і склад азотируемой стали.

Глибина дифузійного

шару підчиняються

загальній

пароаболической

залежності (у=ДО![]() , одного через

низькі температури процесу (500—600° С)

коефіцієнт До

малий

і нарощування шаруючи в процесі азотування

відбувається дуже повільно, приблизно

в десять

разів

повільніше, ніж при цементації.

, одного через

низькі температури процесу (500—600° С)

коефіцієнт До

малий

і нарощування шаруючи в процесі азотування

відбувається дуже повільно, приблизно

в десять

разів

повільніше, ніж при цементації.

Залежність глибини шаруючи від тривалості азотування . Видно, що для одержання шаруючи товщиною, наприклад, 0,6 мм, тривалість азотування повинна складати 40 ч (при 550° С). Швидкість нарощування товщини шаруючи швидко збільшується з підвищенням температури, але можливість підвищення температури обмежена необхідність одержати при азотуванні високу твердість. Відповідно до сучасних представлень, висока твердість азотированного шаруючи обумовлена одержанням у процесі самого азотування дуже дисперсних нітридів. Чим вище температура, тим більше великі нітриди будуть утворюватися і тем нижче буде твердість (мал. 5.13).

Стали, що містять елементи, що утворять термічно стійкі, тобто не схильні до коагуляції нітриди (алюмінію, а також хрому і молібдену), так називані нитраллои, відрізняються найбільш високою твердістю азотированного шаруючи. Звичайні конструкційні сталі після азотування мають д меншу твердість, а твердість азотированных вуглиродистих -ж сталей зовсім невисока, тому що в них спеціальні нітриди не утворяться, а нітриди заліза при 500° С и вище виявляються скоагулированними.

На мал. представлена залежність глибини шаруючи від температури і тривалості азотування стали 38ХМЮА (сталь містить хром, молібден і алюміній). Менш легиро- ванні сталі азотируются легше, тобто задана глибина досягається при даній температурі за менший відрізок часу. Навпаки, більш леговані азотируются гірше, а в таких високолегованих сталях, як нержавіючі, не вдається по лучити глибину шаруючи більш ніж 0,20—0,25 мм. '1

Азотування застосовують для підвищення: I) твердості і зносостійкості; 2) усталої міцності; 3) опору корозії.

У залежності від призначення кожний з цих процесів має свої особливості.