2. Цементація сталі

Процес цементації відомий віддавна. До середини минулого століття сталь вміли одержувати тільки методом наскрізної цементації заліза; останнім часом цей старий процес, що широко застосовується і в даний час для поверхневого зміцнення, піддався науковій розробці.

При цементації відбувається поверхневе насичення стали вуглецем, у результаті чого виходить високовуглиродистий поверхневий шар. Тому що для цементації беруть низкоуглеродистую сталь, то серцевина залишається м'якої і в'язанням, незважаючи на те що після цементації сталь піддається загартуванню.

Розрізняють два види цементації: тверду і газову.

При твердій цементації деталі запаковують у шухляду, наповнена карбюризатором — навуглерожуваючою речовиною. Карбюризатором є деревне вугілля з різними добавками. У шухляді, у проміжках між шматочками вугілля, мається повітря, кисень якого при температурі процесу (900— 950° С) з'єднується з вуглецем, утворити окис вуглецю З (утвориться саме З, а не СО2, через недолік кисню).

Однак при температурах процесу окис вуглецю хитливий і при контакті з залізною поверхнею розкладається по реакції

2СО→СО2+С

з утворенням атомарного вуглецю, що поглинається поверхнею.

Таким чином, і при твердій цементації процес протікай з утворенням газової фази, тобто цементація здійснюється газом, що утворився в шухляді з карбюризатора.

Додавання до вугілля вуглекислих солей ВаСO3; Na2CO3 (сода)ДО2З3 (поташ) активізує карбюризатор, внаслідок утворення вуглекислого газу при розкладанні солей і реакції з вугіллям (ВаСОз→ВаО+СО2; СО2+С→2СО і т.д.). Застосовувані на виробництві карбюризатори звичайно містять 10—30% вуглекислих солей.

Процес твердої цементації — дуже тривала оnерація і займає, у залежності від необхідної глибини цементації часто не один десяток годин. Навіть для утворення слою малої глибини, наприклад у 1 мм, тривалість цементації складає кілька годин. Така велика тривалість процесу порозумівається головним чином малою швидкістю прогріву шухляди, наповненого нетеплопровідним карбюризатором. _

Збільшення швидкості цементації досягається застосуванням цементації в газових середовищах.

При газовій цементації герметично закрита камера печі наповнена цементуючим газом1. Час на прогрів шухляди і карбюризатора при цьому способі цементації не затрачається, і швидкість цементації (одержання заданої глибини шаруючи) зросте в тим більшого відносного ступеня, чим меншої глибини шар потрібно одержати.

Зараз газова цементація є для масового виробництва основним процесом цементації, і тільки для дрібносерійного чи одиничного виробництва економічно цілесобразний більш простий спосіб твердої цементації.

Газова цементація здійснюється в стаціонарних чи методичним (безупинно діючих) конвеєрних печах. Цементуючий газ наготовлюють окремо і подають у цементаційну реторту. ;

Цементуючими газами є окис вуглецю і газоподібні вуглеводні. Розкладання цих з'єднань приводить до утворення активного атомарного вуглецю;

2СО→СО2 + С; (2)

СnН2→2nН + n С; (3)

Gn Н2п+2→(2п + 2) Н + Gв. (4)

Найбільше поширення як газові карбюризатори одержали граничні вуглеводні (СН2п+2) — метан, этан, пропан, бутан і ін., а з них — метан у виді природного газу (92—96% СН4).

Крім природного газу, застосування одержала цементація бензолом, що у виді крапель подають у цементаційну реторту, де утвориться газ, що складається головним чином з метану, окису вуглецю і вільного водню.

Як видно з приведених вище реакцій (2), (3), у результаті розпаду вугливоднтх з'єднань утвориться вільний вуглець. Якщо поверхня стали не поглинає весь вуглець, що виділяється, (абсорбція відстає від дисоціації), то вільний вуглець, кристалізуючи з газової фази, відкладається у виді щільної плівки сажі на деталі, утрудняючи процес цементації.

Тому для раціонального ведення процесу газової цементації потрібно мати газ визначеного складу і регламентувати його витрата.

Цементацію нижче критичної крапки Ас1 не проводять, тому що α-залізо майже не розчиняє вуглець і при цементації нижче Ас1 утвориться лише поверхнева скоринка цементиту дуже невеликої товщини.

Практично цементацію проводять при 900—930° С, але мається тенденція підвищити температуру цементації до 950—970° С и вище.

Підвищення температури цементації, як випливає з загальних представлень про процес дифузії, різко збільшує глибину шаруючи.

На мал.5.6 показані криві, що характеризують зміну товщини цементованого шару в залежності від температури і тривалості процесу. Як видно з діаграми, швидкість процесу спочатку найбільша, потім поступово зменшується, але сильно зростає з підвищенням температури.

Зміст вуглецю в поверхневому шарі визначається при даній температурі межею розчинності вуглецю в аустеніті (тобто лінією SE діаграми залізо — вуглець). Отже, чим вище температура цементації, тим більше зміст вуглецю на поверхні (але воно не перевершує 2,0% *).

Таким чином, на поверхні зміст вуглецю відповідає проекції крапки, що лежить на лінії SE діаграми залізо — вуглець при даній температурі, і потім поступово падає з видаленням від поверхні в глибину виробу, доходячи до вихідного змісту вуглецю в цементуемої сталі. Іншим словами, при температурі цементації ми одержимо в дифузійному шарі аустеніт перемінної концентрації від 1,2—1,3% З (при температурі процесу 900° С) до 0,1—0,15% С. При охолодженні від температури цементації до нормальної відбудеться перетворення відповідно до змісту вуглецю в даному шарі.

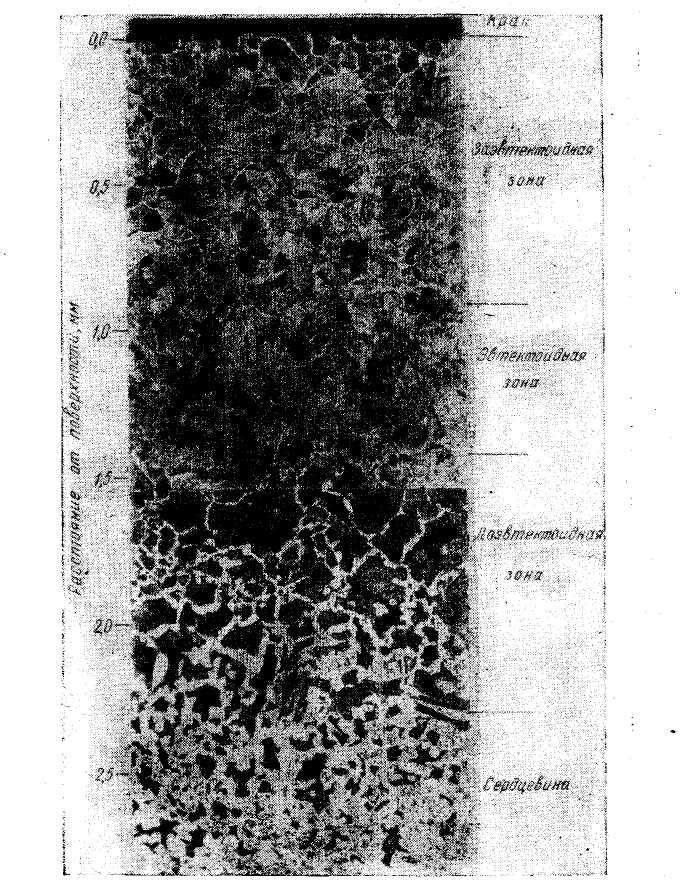

Структура цементованого шару після повільного охолодження від температури цементації показана на мал. 5.7. Поверхнева зона, у якій вуглецю більше 0,8—0,9%, має структуру перліт + цементит; це так називана заевтектоїдна зона; потім випливає зона зі змістом вуглецю близько 0,8%.— це евтектоїдна зона і, нарешті, доевтектоїдна зона утримуюча вуглецю менш 0,7%, що плавно переходить у структуру серцевини.

Цементацію рекомендується проводити так, щоб зміст вуглецю в зовнішньому шарі не перевищувало 1,1—1,2%. Більш високий зміст вуглецю приводить до утворення значних кількостей вторинного цементиту, що повідомляє шарую підвищену крихкість.

Задача цементації — одержати високу поверхневу твердість і износоустойчивость при грузлій серцевині — не зважується

мал..5.7

однією цементацією. Цементацією досягається лише вигідний розподіл вуглецю по перетині. Остаточно формує властивості цементованної деталі наступне загартування, при якій на поверхні виходить высокоуглеродистый мартенсит, а в серцевині зберігається низька твердість і висока в'язкість.

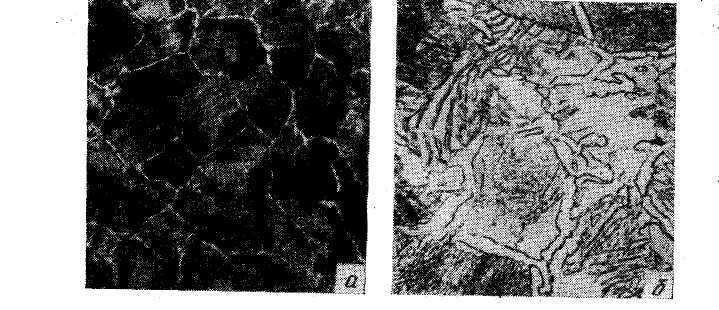

В усіх випадках цементовані деталі після загартування для зняття внутрішніх напружень піддають відпустці при низькій температурі (150—200°С). У результаті такої обробки

мал..5.8

а-нормальна структура; б-анормальна

(загартування+низька відпустка) поверхня повинна мати твердість HRC 58—62, а значно меншу, порядку HRC 25—35 для легованих сталей і ще нижче для вуглеродистих.

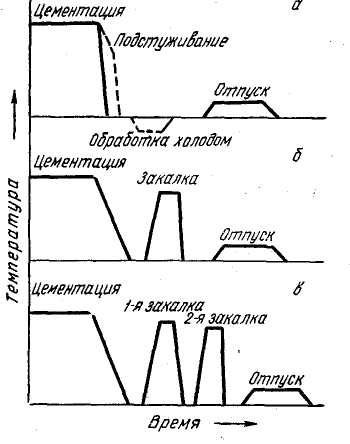

мал..5.9 Режими термічної обробки цементних виробів

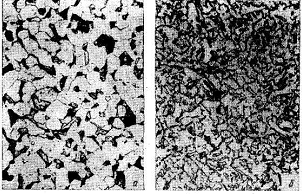

мал..5.10 Мікроструктура серцевини цементно вуглекислої сталі.

Ферит+перлит. Х250

мал..5.11 Мікроструктура серцевини цементної сталі легуючої (хромонікелевої)

сталі.Х500

а-після одинарної обробки, мало вуглекислий мартенсит; б-після подвійної обробки,

мартенсит+ферит