- •Красноярск 2013 Содержание

- •Введение

- •1. Расчет на прочность рабочей лопатки газотурбинного двигателя

- •1.1 Постановка задачи.

- •1.2 Исходные данные и принятые допущения.

- •1.3 Определение напряжений растяжения от центробежных сил.

- •1.4. Определение изгибающих моментов от действия газовых сил.

- •1.5. Определение изгибающих моментов от действия центробежных сил.

- •1.6. Определение изгибающих моментов относительно главных центральных осей.

- •1.7. Определение напряжений изгиба.

- •1.8. Определение суммарных напряжений и запаса прочности.

- •1.9. Расчет замка типа «ласточкин хвост».

- •2. Расчет на прочность вала гтд

- •3. Расчет на прочность дисков гтд

- •3.1. Постановка задачи.

- •3.2. Исходные данные и принимаемые допущения.

- •3.3. Распределение температуры по радиусу диска.

- •3.4. Расчет на прочность вращающегося диска методом конечных разностей.

1.4. Определение изгибающих моментов от действия газовых сил.

Исходя из допущения, что распределенность газовых сил по высоте лопатки постоянна и равна ее значению на среднем радиусе, величины моментов от газовых сил относительно координатных осей х и у можно определить следующим образом:

![]()

![]()

где l - длина лопатки; z - число лопаток; Gг - секундный массовый расход; rс - средний радиус лопатки; ri- радиус рассматриваемого i-го сечения лопатки.

В формуле для определения Мгх знак + в скобках ставится с том случае, если окружные составляющие абсолютной скорости С1U и С2U направлены в противоположные стороны.

B = 863,66 Н/м; D = -2549,81 Н/м.

Таблица 1.2

№ |

Расчетные формулы |

Размер-ность |

Сечения |

||||

0-0 |

1-1 |

2-2 |

3-3 |

4-4 |

|||

1 |

ri |

м |

0,804 |

0,710 |

0,616 |

0,521 |

0,427 |

2 |

R2- ri |

м |

0,0000 |

0,0942 |

0,1885 |

0,2828 |

0,3770 |

3 |

(R2- ri)2 |

м2 |

0,0000 |

0,0089 |

0,0355 |

0,0799 |

0,1421 |

4 |

Mгх=В(R2- ri)2 |

Н*м |

0,00 |

7,67 |

30,69 |

69,05 |

122,75 |

5 |

Mгy=D (R2- ri)2 |

Н*м |

0,00 |

-22,65 |

-90,60 |

-203,85 |

-362,40 |

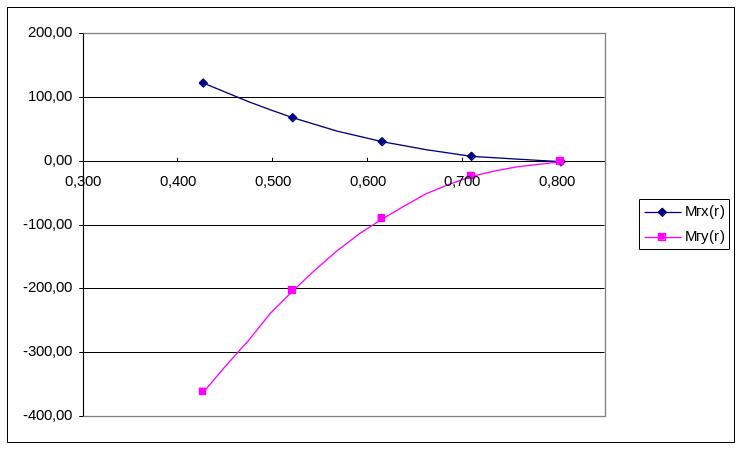

Рисунок 3. График изменения моментов от газовых сил по длине лопатки.

1.5. Определение изгибающих моментов от действия центробежных сил.

Если центры тяжести сечений лопатки не лежат на радиусе, проходящем через центр тяжести корневого сечения, то от действия центробежных сил возникает изгибающий момент. Поэтому при проектировании рабочих лопаток компрессора и турбины центры тяжести сечений лопатки смещают с целью компенсации изгибных напряжений от газовых сил.

Линию выноса центров тяжести сечений строят по координатам центров тяжести корневого сечения и центра тяжести пера всей лопатки. Корневое сечение размещают в начале системы координат.

Из формулы центробежной силы пера лопатки определяют расстояние от корневого до сечения, в котором расположен центр тяжести всего пера лопатки:

Рц=mлrц.т.ω2=σр кFк

Откуда:

Значения величин σр к, Fк и ΔVi, берутся из табл. 1.1. rц.т = 61,4 см. Затем определяют расстояние от корневого сечения до центра тяжести пера лопатки:

lц.т.=rц.т.-R1

Величины выносов хц.т. и yц.т. в сечении, проходящем через центр тяжести пера лопатки, определяют, задавшись коэффициентом разгрузки λ в корневом сечении:

λ = 0,4...0,7.

Если известны изгибающие моменты от газовых сил в корневом сечении Мгхк и Мгук, то можно записать:

![]() =

-0,00014 м,

=

-0,00014 м,

![]() =

0,0005 м.

=

0,0005 м.

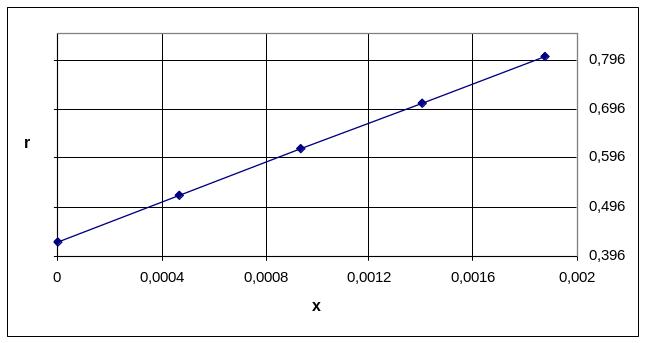

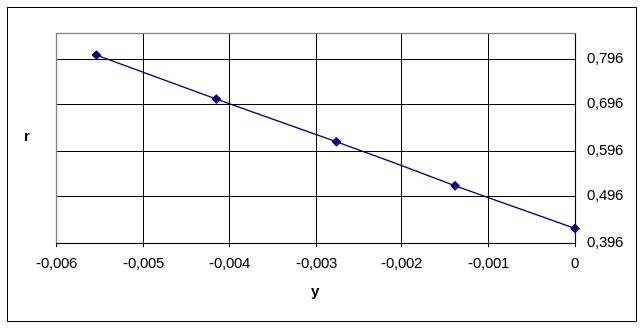

По полученным значениям уц.т. и хц.т. строят графики выносов центров тяжести сечений по осям х и у. По графикам определяются выносы центров тяжести для каждого расчетного сечения.

Рисунок 4. График выносов центров тяжести по оси х.

Рисунок 5. График выносов центров тяжести по оси у.

Величины изгибающих моментов от центробежных сил в расчетных сечениях определяются по формулам:

![]()

![]()

![]()

![]()

Значения ΔРцi, берутся из табл. 1.1.

По определенным значениям газовых и центробежных изгибающих моментов относительно осей х и у находим суммарные моменты.

Таблица 1.3

№ |

Расчетные формулы |

Размер-ность |

Сечения |

||||

0-0 |

1-1 |

2-2 |

3-3 |

4-4 |

|||

1 |

ΔРцi |

Н |

- |

42015,862 |

41119,519 |

46198,145 |

54000,111 |

2 |

хп |

м |

0,001875 |

0,00140606 |

0,0009374 |

0,0004687 |

0 |

3 |

|

м |

- |

0,0016404 |

0,0011717 |

0,000703 |

0,0002343 |

4 |

х1ср-хп |

м |

- |

0,00023434 |

0,000703 |

0,0011717 |

0,0016404 |

5 |

ΔРц1(х1ср-хп) |

Н*м |

- |

9,84613211 |

9,63608 |

10,826222 |

12,654559 |

6 |

х2ср-хп |

м |

- |

- |

0,0002343 |

0,000703 |

0,0011717 |

7 |

ΔРц2 (х2ср-хп) |

Н*м |

- |

- |

9,63608 |

28,90824 |

48,1804 |

8 |

х3ср-хп |

м |

- |

- |

- |

0,0002343 |

0,000703 |

9 |

ΔРц3(х3ср-хп) |

Н*м |

- |

- |

|

10,826222 |

32,478665 |

10 |

х4ср-хп |

м |

- |

- |

- |

- |

0,0002343 |

11 |

ΔРц4 (х4ср-хп) |

Н*м |

- |

- |

- |

- |

12,654559 |

12 |

|

Н*м |

- |

9,84613211 |

19,27216 |

50,560683 |

105,96818 |

13 |

уп |

Н |

- |

42015,862 |

41119,519 |

46198,145 |

54000,111 |

14 |

|

Н*м |

- |

-0,004843 |

-0,0034593 |

-0,0020756 |

-0,0006919 |

15 |

у1ср-уп |

м |

- |

-0,0006919 |

-0,0020756 |

-0,0034593 |

-0,004843 |

16 |

ΔРц1(у1ср-уп) |

м |

- |

-29,068935 |

-87,206806 |

-145,34468 |

-203,48255 |

17 |

у2ср-уп |

Н*м |

- |

- |

-0,0006919 |

-0,0020756 |

-0,0034593 |

18 |

ΔРц2 (у2ср-уп) |

м |

- |

- |

-28,448794 |

-85,346383 |

-142,24397 |

19 |

у3ср-уп |

Н*м |

- |

- |

- |

-0,0006919 |

-0,0020756 |

20 |

ΔРц3(у3ср-уп) |

м |

- |

- |

- |

-31,962473 |

-95,88742 |

21 |

у4ср-уп |

Н*м |

- |

- |

- |

- |

-0,0006919 |

22 |

ΔРц4(у4ср-уп) |

м |

- |

- |

- |

- |

-37,360312 |

23 |

|

Н*м |

- |

-29,068935 |

-115,6556 |

-262,65353 |

-441,61394 |

24 |

Му=Мгу-Мцу |

Н*м |

- |

-32,50 |

-109,87 |

-254,41 |

-468,37 |

25 |

Мх=Мгх-Мцх |

Н*м |

- |

36,74 |

146,34 |

331,70 |

564,37 |

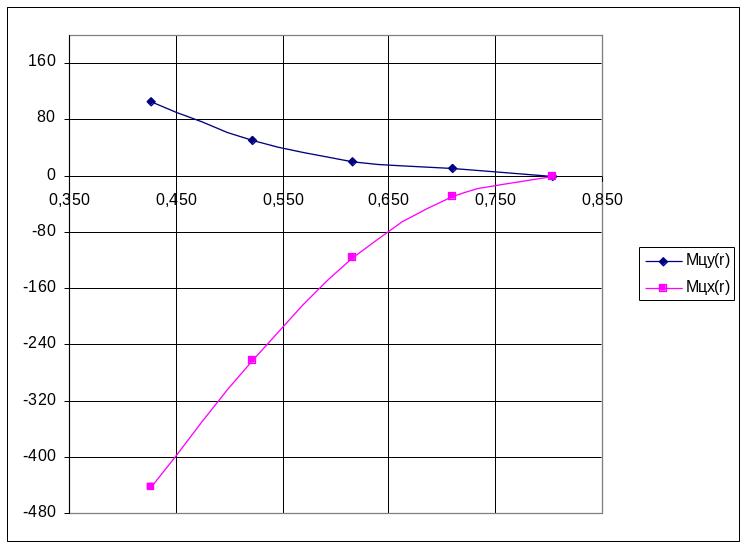

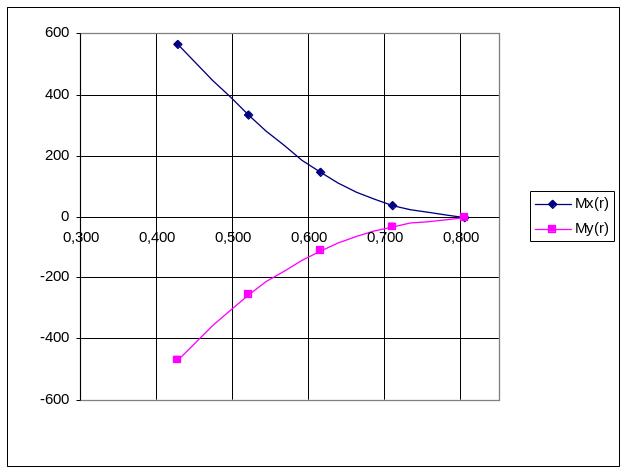

Рисунок 6. График изменения моментов от центробежных сил по длине лопатки.

Рисунок 7. График изменения суммарных моментов по длине лопатки.