- •Микроструктура углеродистых сталей после термической обработки

- •Методические указания

- •Самарский государственный технический университет

- •Микроструктура углеродистых сталей после отжига и нормализации

- •Микроструктура углеродистых сталей после закалки

- •Микроструктура углеродистых сталей после закалки и отпуска

- •Задание

- •Библиографический список

- •Микроструктура углеродистых сталей после термической обработки

МИНИСТЕРСТВО

ОБРАЗОВАНИЯ И НАУКИ РФ

МИНИСТЕРСТВО

ОБРАЗОВАНИЯ И НАУКИ РФ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

"САМАРСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ

УНИВЕРСИТЕТ"

__________________________________________________________

К а ф е д р а "Материаловедение и товарная экспертиза"

Микроструктура углеродистых сталей после термической обработки

Методические указания

Самара

Самарский государственный технический университет

2013

Рекомендовано к использованию на заседании кафедры "Материаловедение и товарная экспертиза"

Протокол № __12__ от _12 декабря__ 2013 года

УДК 620.22

Микроструктура углеродистых сталей после термической обработки: Метод. указ. к лабор. работе / Самар. гос. техн. ун-т;

Сост. Л.А. Мигачева, Д.В. Закамов, А.Р. Луц. Самара, 2013. 24 с.

Рассмотрены основные виды термической обработки углеродистых сталей, а также дефекты, возникающие при несоблюдении режимов термической обработки.

Предназначены для студентов высших учебных заведений, обучающихся по направлениям 151900, 221700, 151000, 221700, 131000, 151900, 190600, 141100, 140100, 200100, 220100, 220700, 150700, 190700, 240100, 241000, 240300, 170100.

УДК 620.22

Илл.9. Табл. 3 . Библиогр.: 4назв.

Составители: канд. техн. наук Л.А. Мигачева

канд. техн. наук Д.В. Закамов

канд. техн. наук А.Р. Луц

Л.А. Мигачева, Д.В. Закамов, А.Р. Луц

составление 2013

Самарский государственный

технический университет 2013

Цель работы – изучить структуру образцов углеродистых сталей после различных видов и режимов термической обработки.

В практике современного машиностроения наиболее распространены такие виды термической обработки углеродистых сталей, как отжиг, нормализация, закалка и отпуск. С помощью термической обработки, как правило, изделию придают определенный комплекс физико-механических свойств.

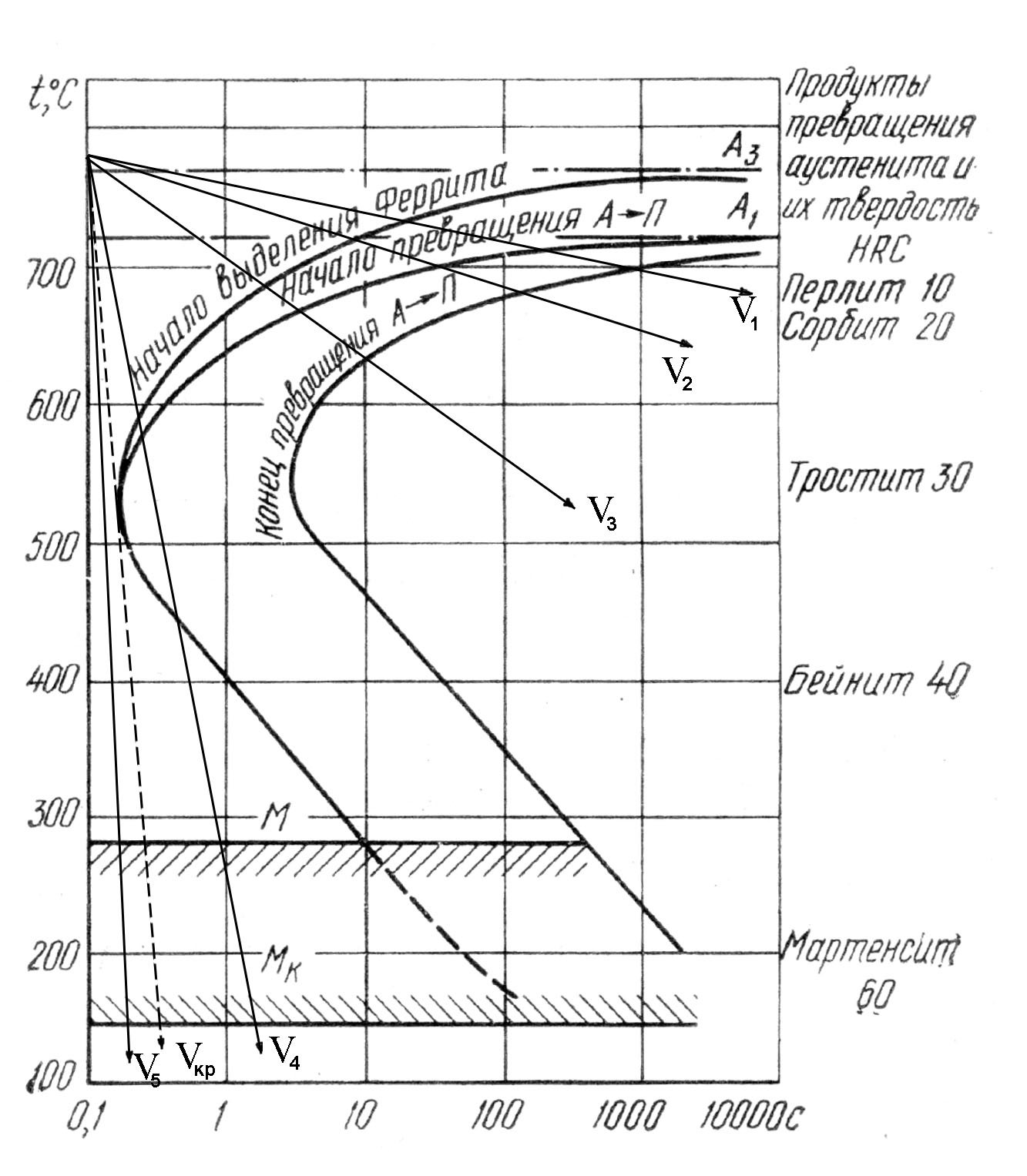

Необходимое сочетание свойств достигается за счет соответствующего регулирования структуры стали, которая, в свою очередь, формируется за счет варьирования главным образом температуры нагрева и скорости охлаждения при термической обработке. В зависимости от конкретного сочетания последних различают три основных типа структурных превращений.

1. При медленном охлаждении из аустенитного состояния в температурном интервале критических точек формируются структуры равновесного типа за счет фазовой перекристаллизации.

2. При быстром охлаждении из аустенитного состояния, когда подавляется превращение аустенита в перлит по равновесной реакции и имеет место более или менее значительное переохлаждение аустенита относительно критической точки А1, формируются неравновесные или квазиравновесные структуры. Формирование структур происходит либо диффузионным путем (квазиэвтектоидные структуры типа сорбита и троостита закалки), либо бездиффузионным (мартенситные структуры).

3. При нагреве неравновесных структур ниже критической точки А1 происходят изменения, приближающие сталь к равновесному состоянию, т.е. имеет место распад неравновесных структур.

Первый тип процессов характерен для отжига и нормализации, второй – для закалки, третий – для отпуска.

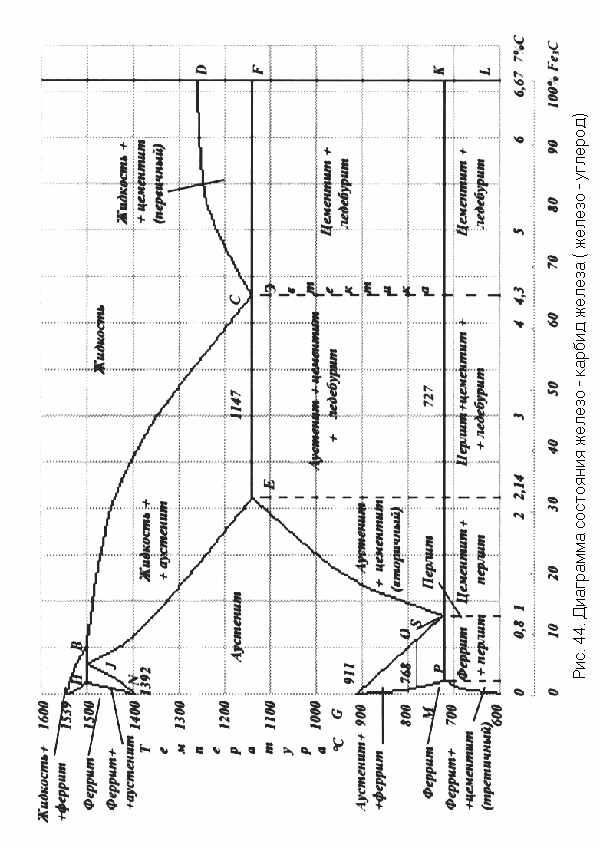

Для различных видов термической обработки режимы, гарантирующие получение необходимой структуры и заданного сочетания свойств, пользуясь диаграммой состояний системы «железо-цементит» (рис. 1) и диаграммами изотермического превращения аустенита (рис. 2).

Р и с.1. Диаграмма состояния «железо-цементит»

По диаграмме «железо-цементит» выбирают температуру нагрева стали, по диаграммам изотермического превращения – скорость охлаждения.

Микроанализ структурного состояния позволяет однозначно определить режим и оценить качество предшествовавший термической обработки.

Рис.2. Диаграмма изотермического превращения аустенита для углеродистых сталей с содержанием углерода 0,4-0,5%