- •Структура и свойства

- •Легированных сталей

- •Методические указания

- •Самарский государственный технический университет

- •1. Особенности состава, структуры и свойств легированных сталей

- •1.1. Распределение легирующих элементов в стали

- •1.2. Влияние легирующих элементов на превращения в стали

- •1.2.1. Влияние легирующих элементов на полиморфизм железа

- •1.2.2. Влияние легирующих элементов на кинетику распада аустенита

- •1.2.3. Влияние легирующих элементов на мартенситное превращение

- •1.2.4. Влияние легирующих элементов на рост зерна аустенита

- •2.2. Мартенситные стали

- •2.3. Ледебуритные (карбидные) стали

- •2.4. Аустенитные стали

- •2.5. Ферритные стали

- •3. Классификация легированных сталей

- •4. Маркировка легированных сталей

- •5. Порядок выполнения работы

- •Контрольные вопросы

- •Библиографический список

- •Структура и свойства легированных сталей

2.4. Аустенитные стали

Аустенитные стали являются высоколегированными композициями, в которых под влиянием соответствующего легирования (Ni, Mn и др.) и содержания углерода сильно расширяется -область и снижается температура мартенситного превращения ниже комнатной. Относятся обычно к сталям с особыми физическими и химическими свойствами.

Типичным представителем этого класса сталей является хромоникелевая нержавеющая сталь марки 12Х18Н9Т. По ГОСТ 5632-72 /3/ она имеет следующий химический состав, вес. %: С 0,12; Mn = 1,0 – 2,0; Si 0,8; Cr = 17,0 – 19,0; Ni = 8,0 – 9,5; Ti = 0,5; (% С) – 0,7; S 0,025; Р 0,030. Высокое содержание хрома и никеля обеспечивает аустенитную структуру и повышенную стойкость к газовой и электрохимической коррозии. Из-за наличия углерода в стали могут образовываться специальные карбиды типа Ме23С6 на основе хрома. Их выделение происходит по границам

зерен (они обедняются хромом ниже допустимого уровня) и при определенных условиях приводит к охрупчиванию стали и появлению очень опасного вида коррозии – межкристаллитной (МКК).

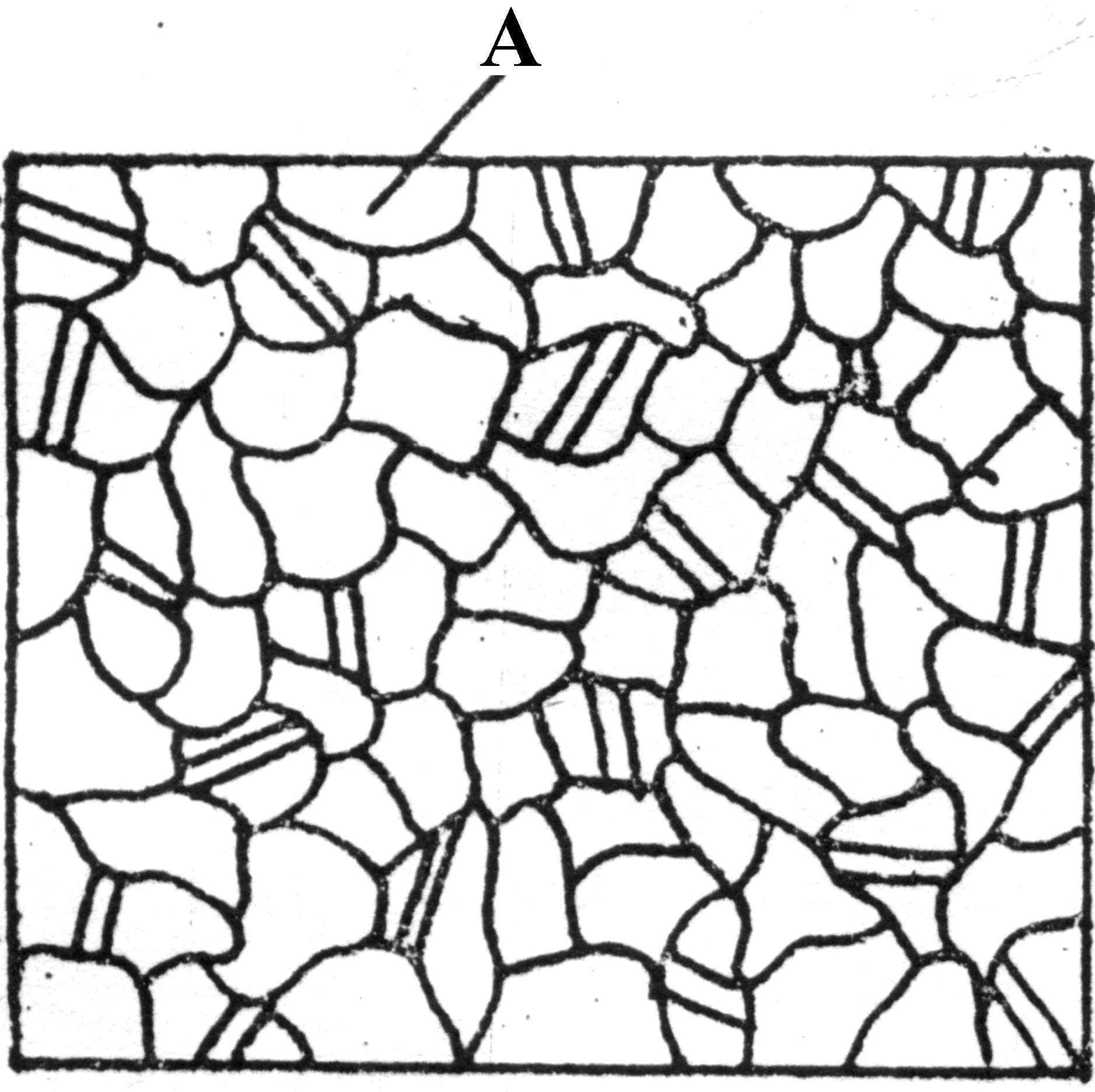

На рис. 12 приведена микроструктура стали 12Х18Н9Т после закалки (аустенит).

|

|

а |

б |

Рис. 12. Микроструктура стали марки 12Х18Н9Т после закалки:

а – фотография микроструктуры (аустенит) при увеличении 200;

б – схематическое изображение

Закалка с температуры 1050 – 1100 С в воде (без полиморфного превращения) обеспечивает растворение карбидов хрома, получение более однородной структуры аустенита и требуемых свойств. Последующие нагревы стали (например, при сварке) могут вновь вызвать выделение из пересыщенного углеродом твердого раствора хромистых карбидов. Легирование стали титаном способствует образованию специальных карбидов типа МС на основе титана, мало растворимых при закалке. Это препятствует образованию хромистых карбидов и снижает склонность стали к МКК (стабилизация титаном).

Эта сталь применяется для изготовления деталей энергетической и химической аппаратуры, в частности, для работы в средах средней агрессивности. Невысокие прочностные свойства

стали, особенно предел текучести, могут быть заметно повышены

легированием марганцем и азотом, а более значительно – холодной пластической деформацией.

2.5. Ферритные стали

Ферритные стали являются средне- и высоколегированными композициями, которые содержат элементы, ограничивающие область -железа (Si, Cr4, Al и др.), при этом значительное влияние на структуру оказывает содержание углерода (например, сталь 08Х13 – ферритного класса, 30Х13 – мартенситного). Ферритные стали относятся к сталям с особыми свойствами.

Представителем указанного класса сталей является магнито-мягкая электротехническая кремнистая сталь марки 1511. По ГОСТ 21427-75 /4/ указанные цифры (по порядку) означают следующее:

1 – класс по структурному состоянию и виду прокатки (горячекатаная изотропная);

5 – содержание кремния (3,8 – 4,8%);

1 – группа по основной нормируемой характеристике (удельные потери при магнитной индукции 1,7 Тл и частоте 50 Гц), первые три цифры (151) означают тип стали;

1 – порядковый номер типа стали.

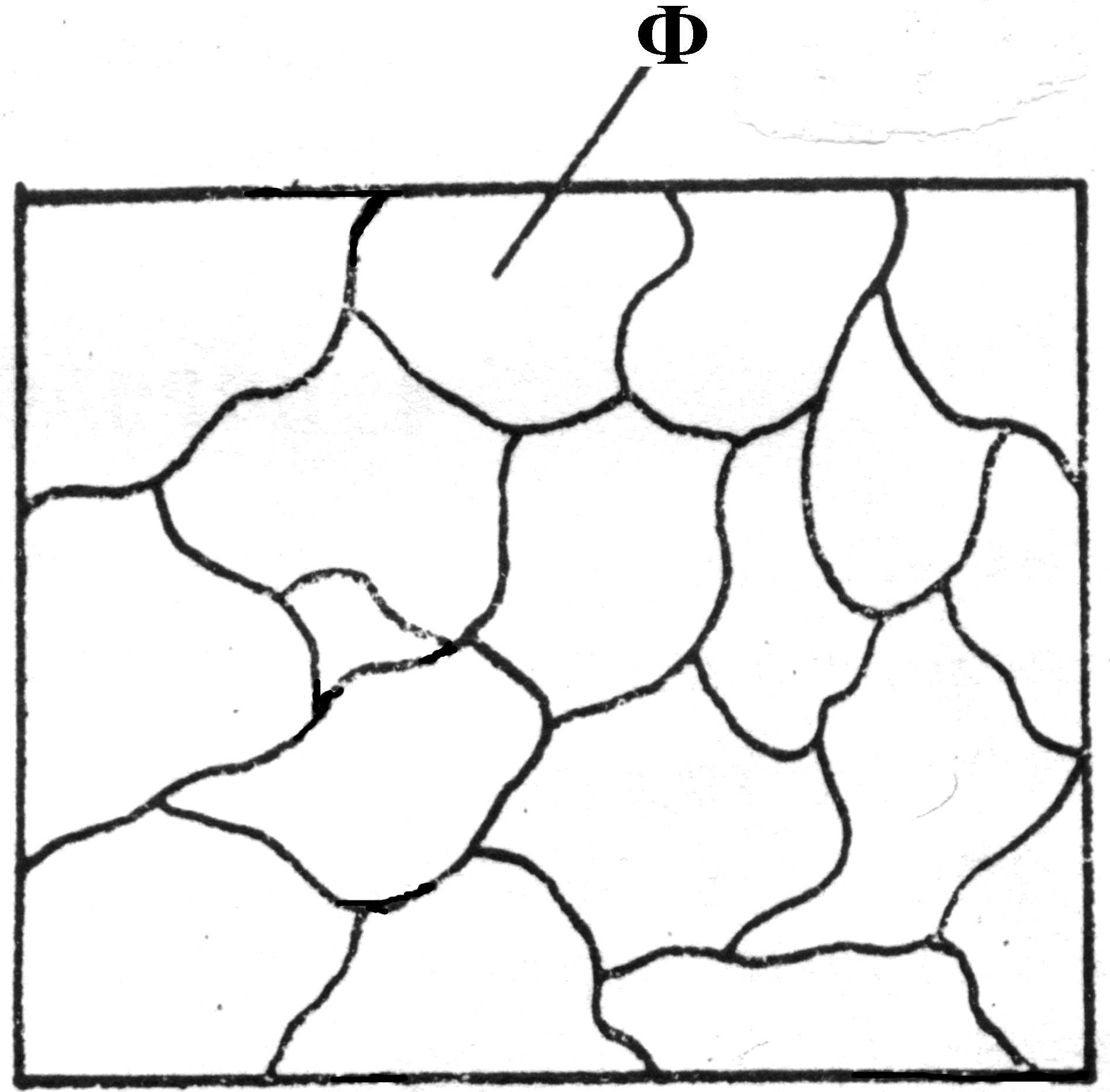

Легирование стали кремнием, значительно увеличивающее электросопротивление, уменьшает потери на вихревые токи, повышает магнитную проницаемость, немного снижает коэрцитивную силу и потери на гистерезис. Для получения минимальной коэрцитивной силы и высокой магнитной проницаемости сталь в процессе производства тщательно очищается от вредных примесей, в ней резко ограничивается содержание углерода пределами 0,05 – 0,005 % (что в совокупности значительно увеличивает гомогенность твердого раствора); она подвергается высокотемпературному (1100 – 1200 С) обезуглероживающему отжигу (в вакууме или среде водорода) с целью получения крупнозернистой структуры и полного снятия внутренних напря-

жений (наклепа). После отжига микроструктура стали 1511 представляет собой однородный крупнозернистый феррит (рис. 13).

|

|

а |

б |

Рис. 13. Микроструктура стали марки 1511 в отожженном состоянии:

а – фотография микроструктуры (феррит) при увеличении 300;

б – схематическое изображение

Представляется сталь 1511 в виде тонкого листа и ленты, применяется для силовых трансформаторов, аппаратов и приборов магнитных цепей крупных электрических машин.