- •Структура и свойства

- •Легированных сталей

- •Методические указания

- •Самарский государственный технический университет

- •1. Особенности состава, структуры и свойств легированных сталей

- •1.1. Распределение легирующих элементов в стали

- •1.2. Влияние легирующих элементов на превращения в стали

- •1.2.1. Влияние легирующих элементов на полиморфизм железа

- •1.2.2. Влияние легирующих элементов на кинетику распада аустенита

- •1.2.3. Влияние легирующих элементов на мартенситное превращение

- •1.2.4. Влияние легирующих элементов на рост зерна аустенита

- •2.2. Мартенситные стали

- •2.3. Ледебуритные (карбидные) стали

- •2.4. Аустенитные стали

- •2.5. Ферритные стали

- •3. Классификация легированных сталей

- •4. Маркировка легированных сталей

- •5. Порядок выполнения работы

- •Контрольные вопросы

- •Библиографический список

- •Структура и свойства легированных сталей

2.2. Мартенситные стали

Мартенситные стали являются средне- и высоколегированным и композициями. Область перлитного распада для этих сталей значительно сдвинута вправо. Поэтому при охлаждении на воздухе в них образуется мартенситная структура. Существенное влияние при этом оказывает содержание углерода. По назначению они могут быть конструкционными, инструментальными и сталями с особыми свойствами.

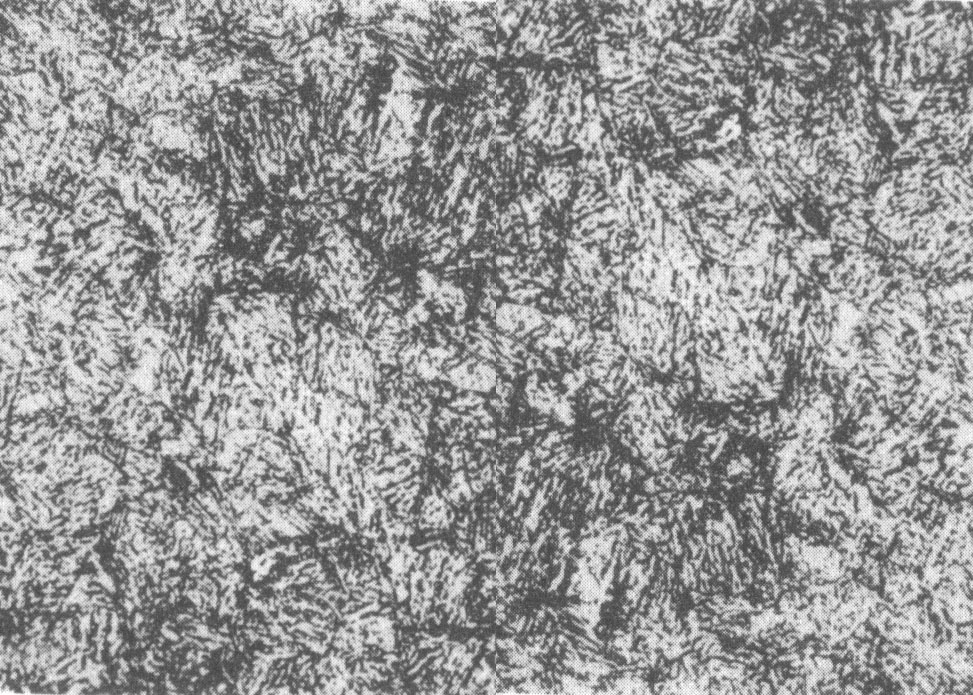

В качестве представителя мартенситных сталей рассмотрим высокопрочную цементуемую сталь марки 18Х2Н4ВА. По ГОСТ 4543-71 /1/ она имеет следующий химический состав, вес. %: С = 0,14 – 0,20; Cr = 1,36 – 1,65; W = 0,8 – 1,2; Mn = 0,25 – 0,55; Si = 0,17 – 0,37; Ni = 4,0 – 4,4; S 0,025; Р 0,025. Указанное легирование значительно повышает прокаливаемость стали (критический диаметр закалки равен 100 мм), что позволяет получать мартенситную структуру в больших сечениях деталей при охлаждении на воздухе. Сталь 18Х2Н4ВА используется обычно после закалки и низкого отпуска, в большинстве случаев с предварительной цементацией с целью поверхностного упрочнения и увеличения износостойкости. Получаемая в сердцевине деталей структура малоуглеродистого мартенсита (рис. 7) обеспечивает высокий уровень прочностных свойств и вязкости, что делает эту сталь пригодной для изготовления крупных тяжелонагруженных деталей. В связи с острой дефицитностью вольфрама чаще используют аналог этой стали 18Х2Н4МА.

|

|

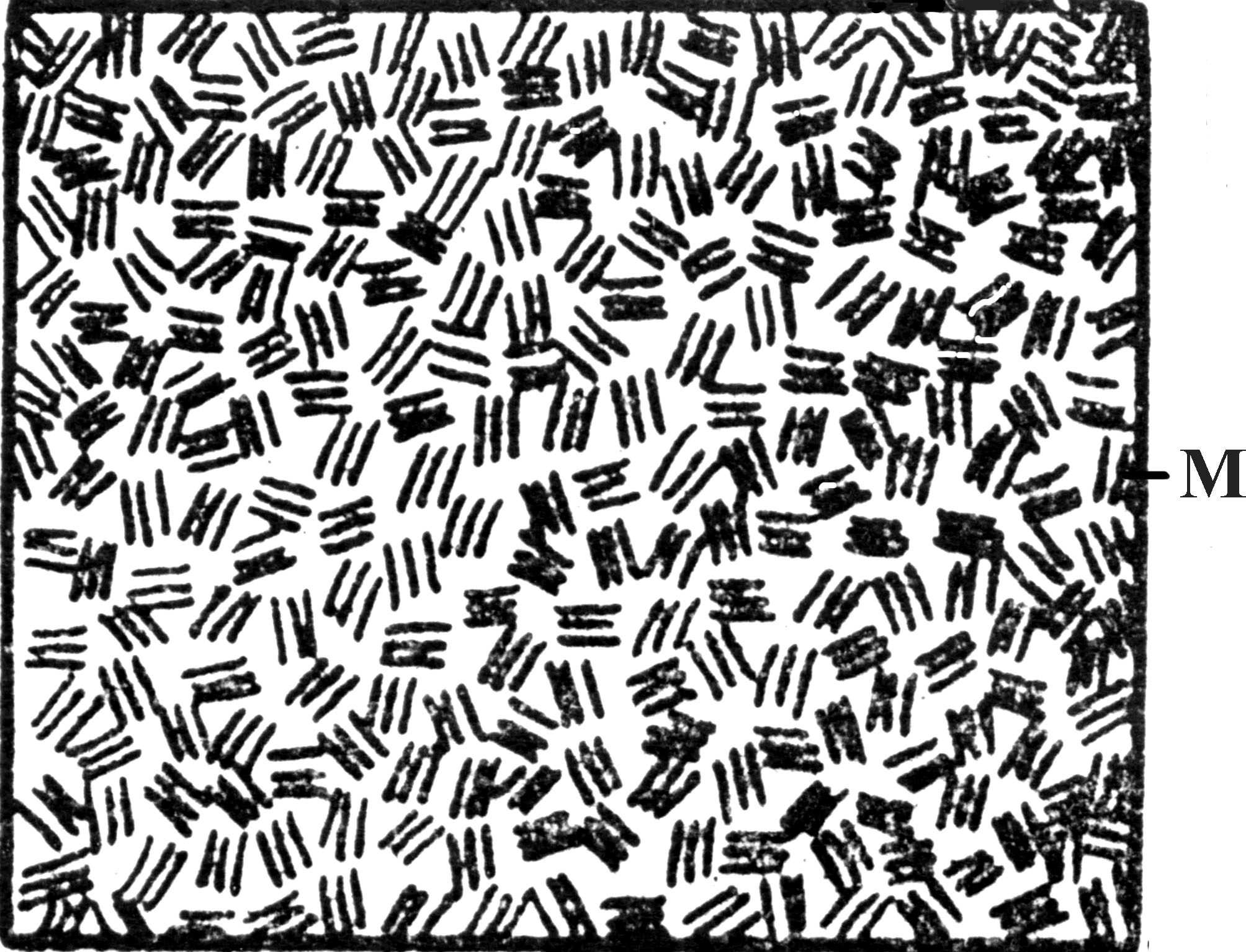

Рис. 7. Микроструктура стали марки 18Х2Н4ВА после охлаждения на воздухе из аустенитного состояниия:

а – фотография микроструктуры мартенсит при увеличении 300;

б – схематическое изображение

2.3. Ледебуритные (карбидные) стали

Ледебуритные (карбидные) стали являются средне- и высоколегированными композициями, в которых при кристаллизации из жидкого состояния образуется карбидная эвтектика (ледебурит). Ее образование связано с уменьшением растворимости углерода в аустените под воздействием легирующих элементов (точка Е диаграммы состояния Fe – Fe3C сдвигается влево). При больших количествах сильных карбидообразующих элементов (Cr, W, Mo, V и др.) карбидная эвтектика образуется в стали с содержанием 0,7 – 0,8%С.Используются эти стали как инструментальные и особо износостойкие материалы.

Типичным представителем ледебуритных (карбидных) сталей является инструментальная быстрорежущая сталь марки Р6М5. По ГОСТ 19265-73 /2/ она имеет следующий химический состав, вес. %: С = 0,82 – 0,90; Cr = 3,8 – 4,4; W = 5,5 – 6,5; Mo = 5,0 – 5,5; V = 1,7 – 2,1; Mn 0,4; Si 0,5; S 0,03; Р 0,035.

Высокое содержание карбидообразующих элементов, особенно вольфрама и молибдена, обеспечивает стали красностойкость – способность сохранять высокую твердость до температур порядка 620 С. Этим свойством определяется основное назначение стали – инструмент для интенсивных режимов резания. В структуре литой быстрорежущей стали присутствует сложная карбидная эвтектика (ледебурит), расположенная по границам зерен.

В результате горячей механической обработки (ковки) сетка эвтектики дробится. В сильно деформированной стали карбиды распределены равномерно. Для облегчения последующей обработки резанием и подготовки структуры к закалке сталь подвергают изотермическому отжигу.

Фазовый состав в отожженном состоянии представляет собой легированный феррит и карбиды. Ме6С (на основе Fe3W3С3), МеС (на основе VC) и Ме23С6 (на основе Cr23C6). Основным карбидом является Ме6С.

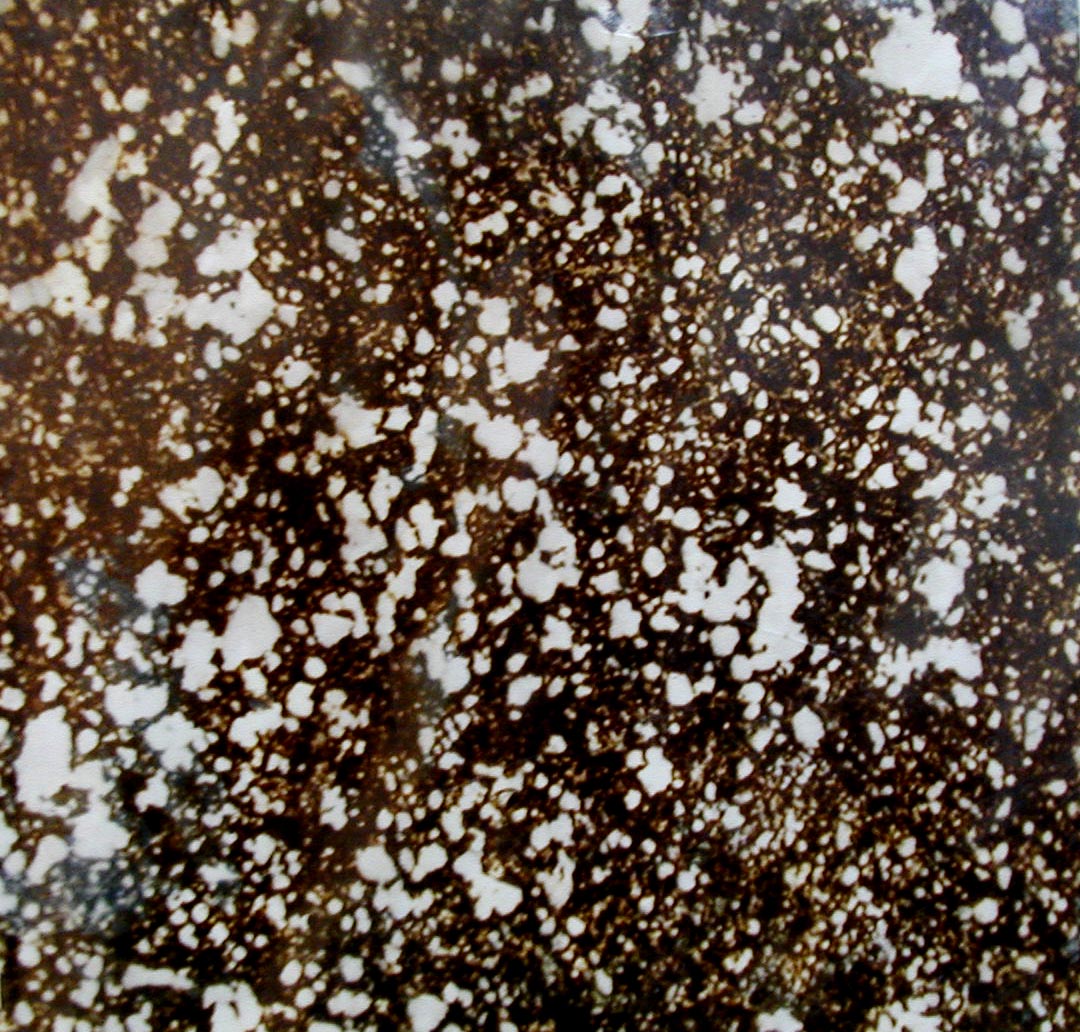

В феррите растворена большая часть хрома. Почти весь вольфрам, молибден, ванадий и часть хрома находятся в карбидах. Количество карбидной фазы в стали Р6М5 достигает 20 – 25%. В структуре деформированной и отожженной быстрорежущей стали имеются крупные обособленные первичные карбиды, образовавшиеся при кристаллизации жидкого металла, более мелкие вторичные карбиды, выделившиеся из аустенита в процессе охлаждения до начала эвтектоидного превращения, и сорбит (рис. 8).

|

|

а б

Рис . 8. Микроструктура быстрорежущей стали марки Р6М5 после деформирования и изотермического отжига:

а – фотография микроструктуры при увеличении 300;

б – схематическое изображение

Оптимальной (с точки зрения обеспечения наибольшей красностойкости) температурой нагрева под закалку является температура 1210 – 1230 С, способствующая более полному растворению избыточных карбидов (примерно 30 % от имеющихся в стали) и переводу в твердый раствор (аустенит) 0,5%С, 4% Cr, 3,5 – 4,0% W, 3% Мо, 1,0 – 1,2% V. Столь высокое легирование аустенита придает ему повышенную устойчивость при охлаждении, что позволяет производить закалку стали в масле (при необходимости – на воздухе). При этом в структуре после охлаждения до комнатной температуры сохраняется 20 -25% остаточного аустенита.

Поскольку сталь Р6М5 обладает низкой теплопроводностью (в 2 раза меньшей, чем у углеродистой стали), во избежание образования трещин нагрева под закалку инструмента осуществляется замедленно с короткими подогревами при температурах 550 – 600, 800 – 850 или 1050 – 1100 С.

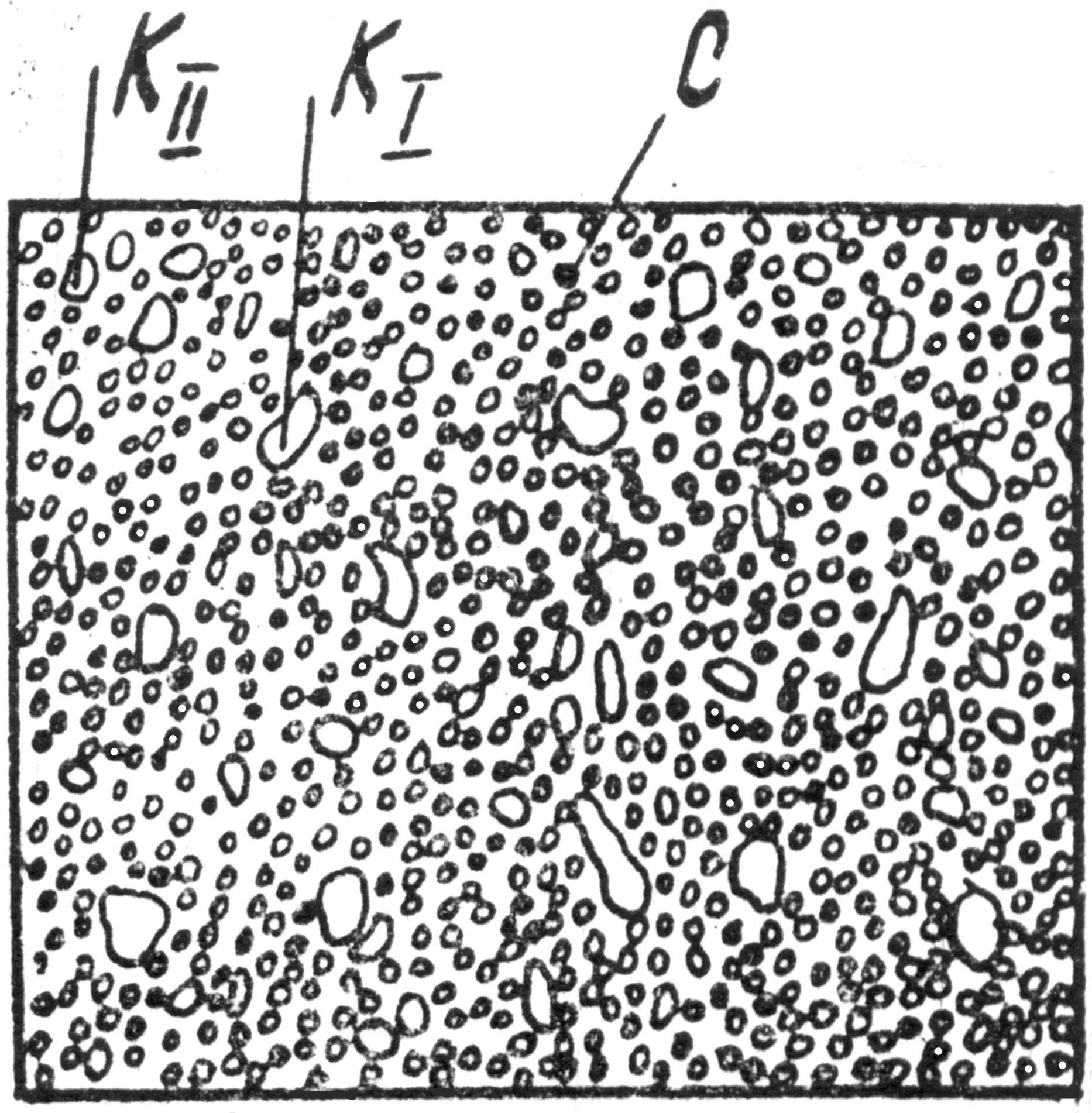

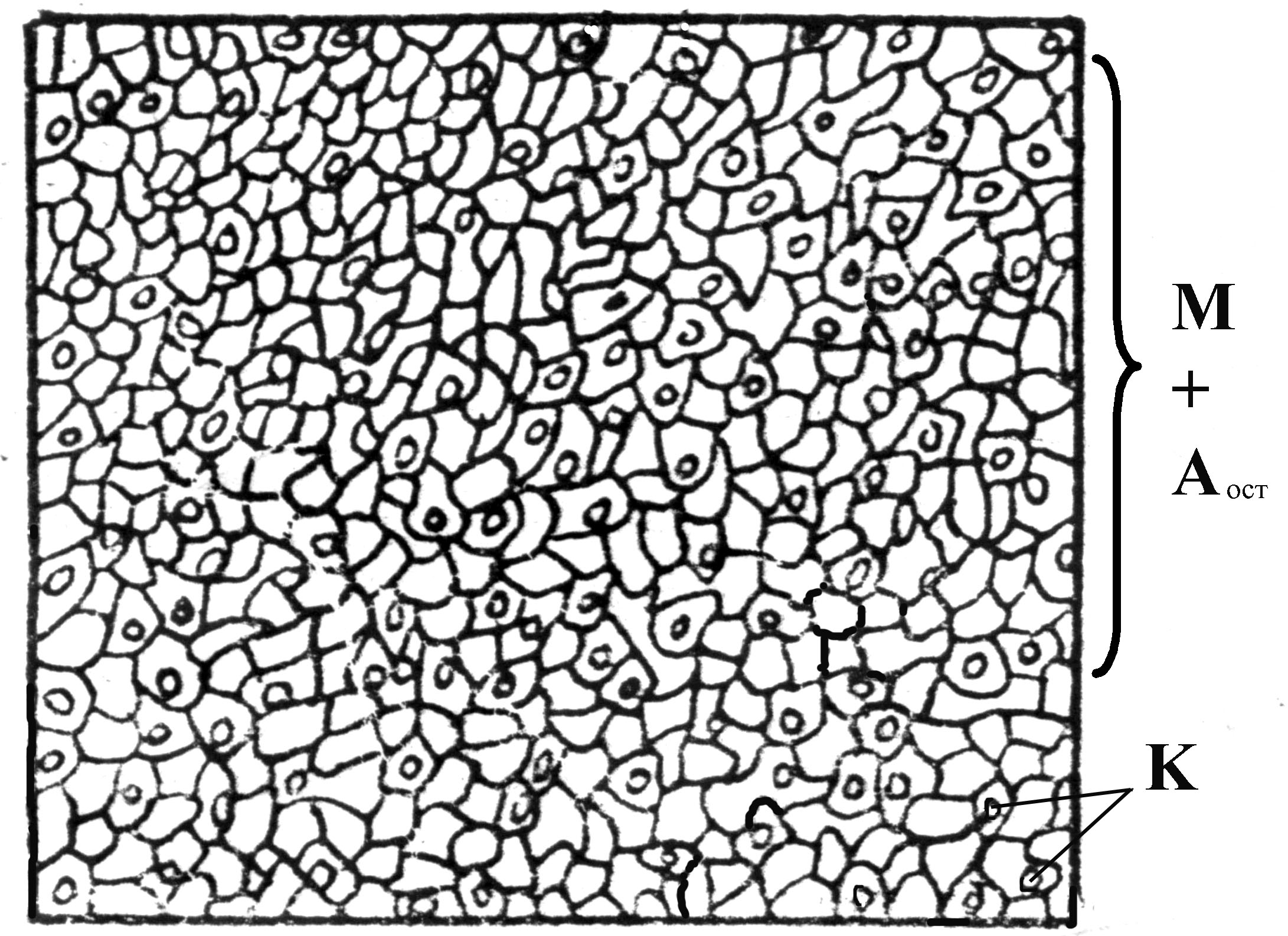

Структура стали Р6М5 после закалки состоит из высоколегированного мартенсита, содержащего 0,3 – 0,4% С, примерно 7 – 15% избыточной карбидной фазы и 20 – 25% остаточного аустенита (рис. 9).

|

|

а |

б |

Рис. 9. Микроструктура быстрорежущей стали марки Р6М5 после нагрева до температуры 1210 – 1230 С и охлаждения в масле:

а – фотография микроструктуры при увеличении 300;

б – схематическое изображение

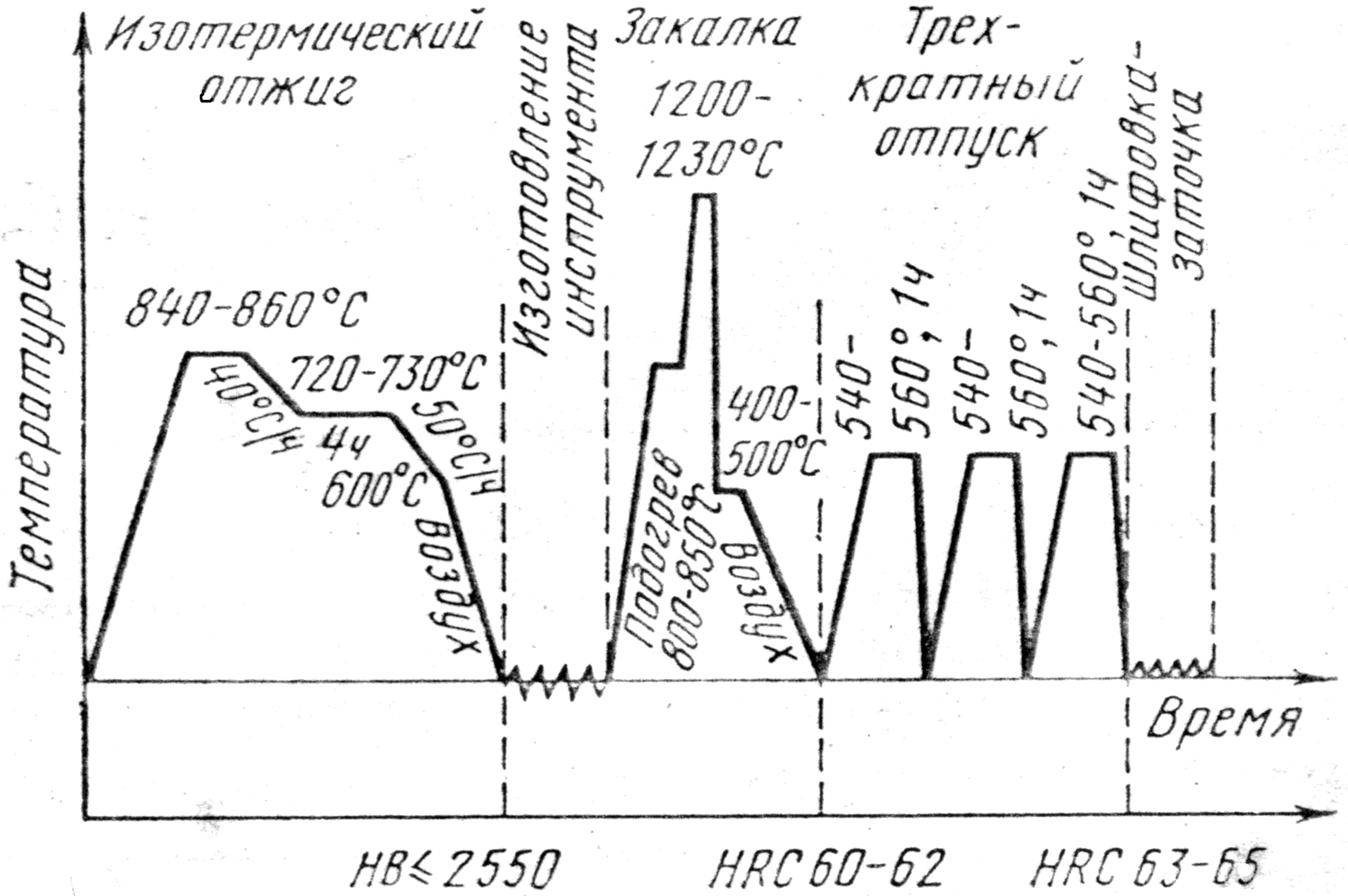

После закалки сталь Р6М5 подвергается трехкратному отпуску при 540 – 560 С или обработке холодом (- 80 С) с последующим однократным отпуском при указанной температуре. В процессе выдержки при отпуске происходит выделение дисперсных карбидов из остаточного аустенита и мартенсита. Аустенит обедняется легирующими элементами и углеродом (точка Мн повышается), и происходит его превращение в мартенсит при охлаждении частично при однократном и полностью при трехкратном отпуске (с выдержкой до 1 часу). Обработка холодом (- 80 С) непосредственно после закалки продолжает мартенситную реакцию, происходившую в процессе охлаждения при закалке, и уменьшает количество остаточного аустенита (до 10%), для распада которого достаточен один отпуск. Происходящий частичный распад мартенсита при отпуске, сопровождающийся выделением весьма дисперсных карбидов, главным образом МеС, вызывает повышение его твердости (вторичная твердость). В результате протекания указанных процессов твердость стали Р6М5 повышается с 62 – 63 до 63 – 65 HRC.

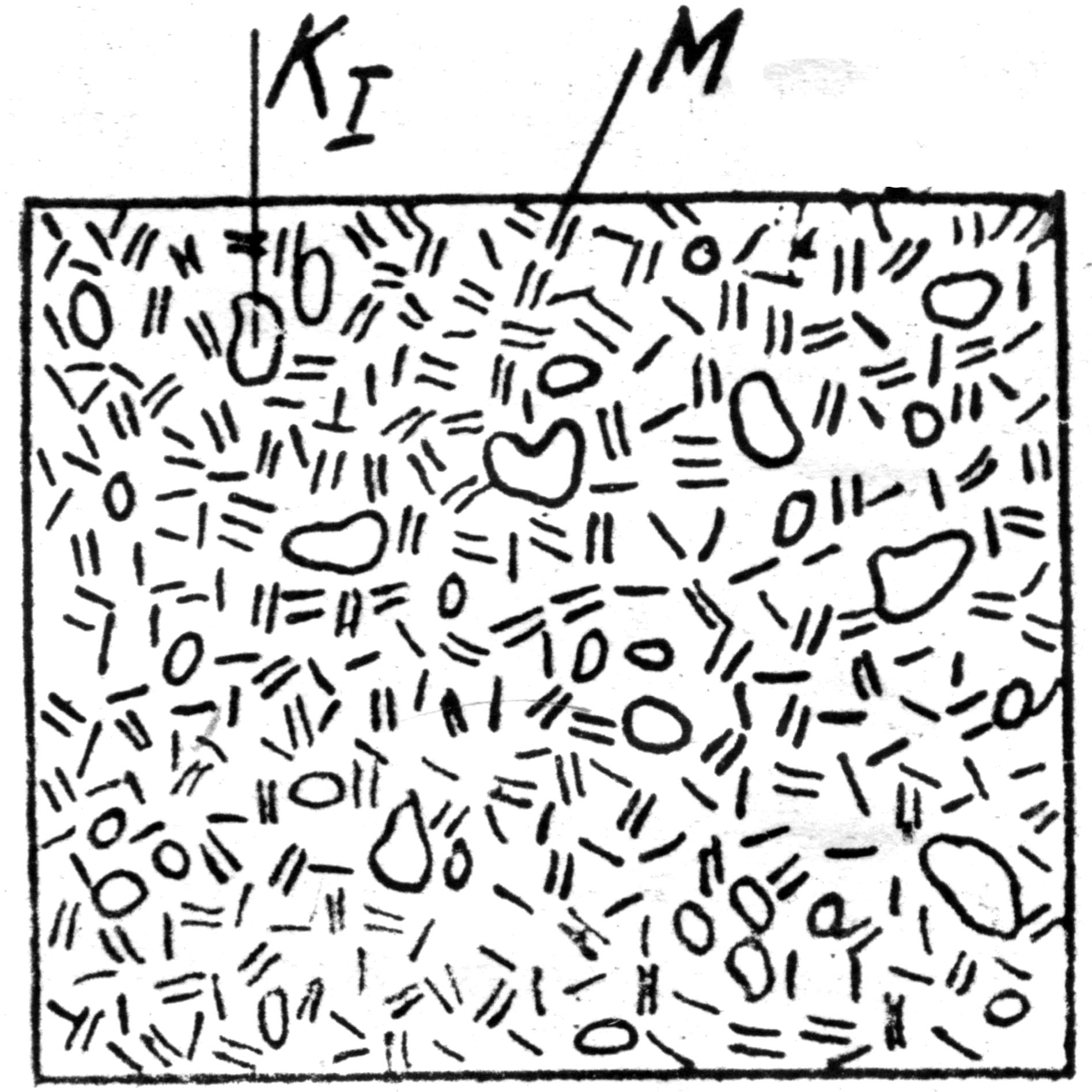

Микроструктура быстрорежущей стали, обработанная по оптимальному режиму, представленному на рис. 10, состоит из отпущенного мартенсита и избыточных карбидов (рис. 11).

Рис. 10. Схема термической обработки инструмента

из быстрорежущей стали Р6М5

|

|

а б

Рис. 11. Микроструктура быстрорежущей стали марки Р6М5 после закалки

и трехкратного отпуска при 540 – 560 С по 1 ч:

а – фотография микроструктуры при увеличении 300;

б – схематическое изображение