- •Химико-термическая обработка углеродистых сталей

- •Методические указания

- •Самарский государственный технический университет

- •Основные физико-химические процессы, протекающие при хто

- •Типовые методы хто

- •Последующая термическая обработка включает закалку и низкотемпературный отпуск.

- •Процесс азотирования

- •Процесс алитирования

- •Задание

- •Перечень образцов и их характеристика

- •Цена делений окуляр-микрометра

- •Библиографический список

- •Химико-термическая обработка углеродистых сталей

Процесс алитирования

Алитирование (насыщение алюминием) позволяет повысить окалиностойкость стали, а также улучшить антикоррозионные свойства в растворах солей и азотной кислоты.

Наибольшее распространение получил процесс алитирования с использованием твердой среды: порошка ферроалюминия с добавкой (1—2%) нашатыря (NH4C1). При этом в результате химической реакции образуется летучее соединение — хлорид алюминия (А1С13). Взаимодействуя с атомами железа, он приводит к выделению атомарного А1, диффундирующего в толщу изделия. Температура процесса 950 — 1000°С, продолжительность ~ 3— 12 часов, толщина диффузионного слоя — 0,2— 0,5 мм.

В качестве жидкой среды применяется расплавленный алюминий с добавкой 6 — 8% железа в виде стружки. Температура процесса 750—800°С, продолжительностью 0,5—1,5 часа, толщина алитированного слоя 0,15 — 0,35 мм.

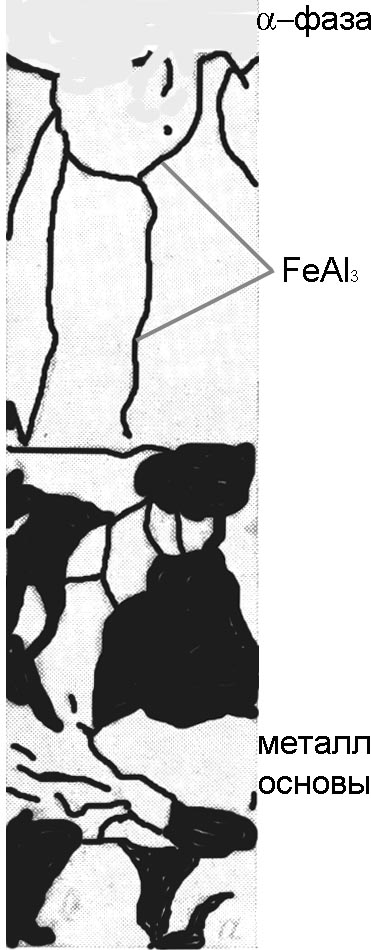

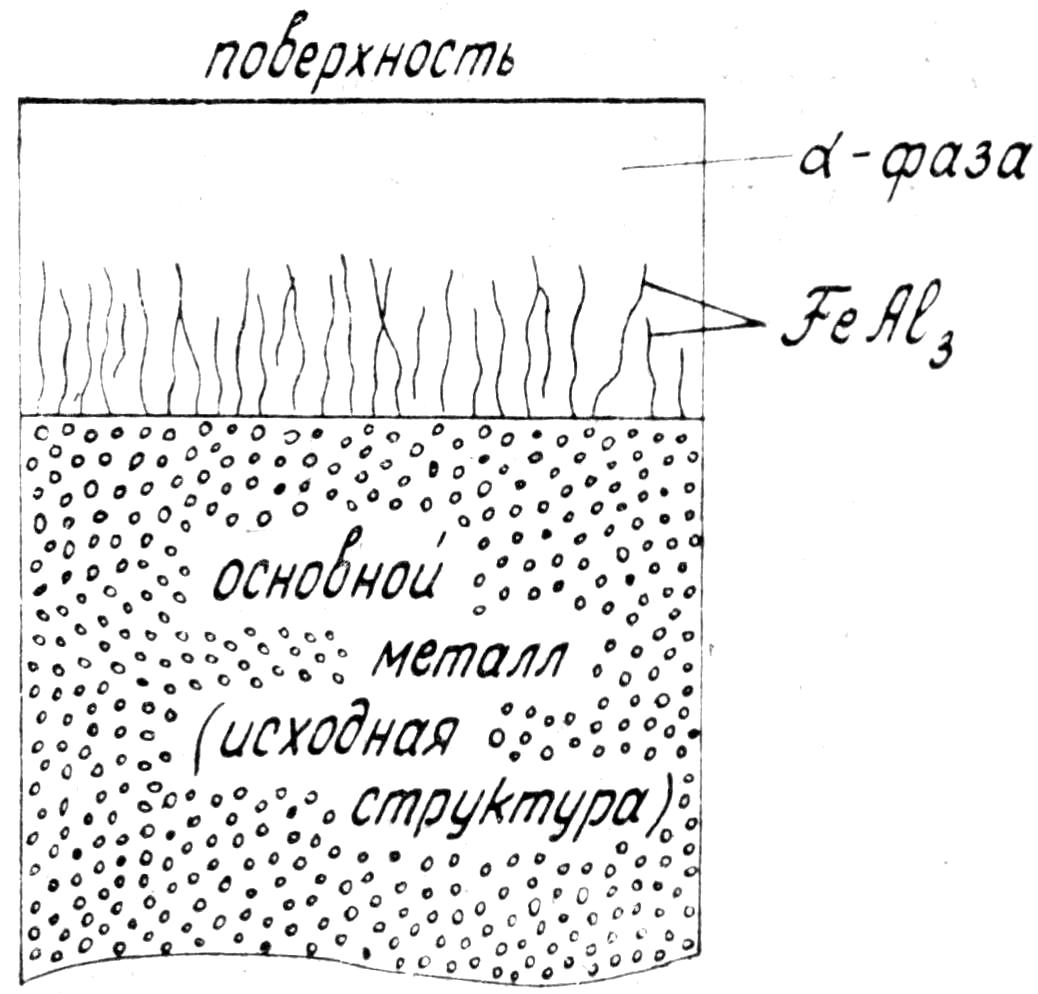

Основной структурной составляющей алитированного слоя является -фаза: твердый раствор алюминия в -железе (рис. 6). В диффузионном слое присутствуют также столбчатые кристаллы хрупкого соединения FeAl3.

В ряде случаев, для уменьшения хрупкости и некоторого увеличения глубины алитированного слоя, изделия подвергают диффузионному отжигу: Toтж = 1000—1200°С.

|

|

Рис. 6. Микроструктура алитированного слоя |

|

Задание

1. Изучить и зарисовать микроструктуру коллекции шлифов, подвергнутых химико-термической обработке (перечень шлифов приведен в табл. 2):

а) при описании структуры указать марку стали, вид термической обработки;

б) замерить глубину диффузионного слоя цементированного образца (общую и по зонам), а также азотированного и алитированного слоя. Измерения производятся с помощью окуляр-микрометра (цена делений приведена в табл. 3).

Примечание: Микроструктура рассматривается при увеличении 400—500; глубина диффузионного слоя оценивается при небольших увеличениях (х 70 - 120).

Таблица 2

Перечень образцов и их характеристика

№ |

Марка стали |

Последовательность и режимы выполнения ХТО

|

Твердость поверхностной зоны после ХТО |

1 |

2 |

3 |

4 |

1

|

20

|

Цементация в твердом карбюризаторе, Тц -930°С |

НВ 260

|

2

|

20

|

Цементация в твердом карбюризаторе, Tц = 930°С 1-ая закалка, Тзак = 900°С, охлаждение в воду; 2-ая закалка, Тзак = 780°C, охлаждение в воду; отпуск, Тотп = 180°С

|

HRC 60 (HV 750)

|

продолжение таблицы 2 |

|||

1 |

2 |

3 |

4 |

3

|

ЗХ2В8Ф

|

Закалка, Тзак =1125°С, охлаждение в масле; отпуск, Тотп = 600°С (НВ500); азотирование, Таз = 520°С, в течение 20 часов в среде диссоциированного аммиака

|

HV1000

|

4 |

20

|

Алитирование, Тал = 1000°С, в твердой среде (ферроалюминием и 2% нашатыря — NH4Cl); диффузионный отжиг, Tотж = 1100°С (10 часов) |

HB120

|

НВ — твердость по Бринелю; HRC—по Роквелу, HV—по Викерсу.

а) при описании структуры указать марку стали, вид термической обработки;

б) замерить глубину диффузионного слоя цементированного образца (общую и по зонам), а также азотированного и алитированного слоя. Измерения производятся с помощью окуляр-микрометра (цена делений приведена в табл. 3).

Примечание: Микроструктура рассматривается при увеличении 400—500; глубина диффузионного слоя оценивается при небольших увеличениях (х 70 - 120)

Таблица 3