- •Химико-термическая обработка углеродистых сталей

- •Методические указания

- •Самарский государственный технический университет

- •Основные физико-химические процессы, протекающие при хто

- •Типовые методы хто

- •Последующая термическая обработка включает закалку и низкотемпературный отпуск.

- •Процесс азотирования

- •Процесс алитирования

- •Задание

- •Перечень образцов и их характеристика

- •Цена делений окуляр-микрометра

- •Библиографический список

- •Химико-термическая обработка углеродистых сталей

Последующая термическая обработка включает закалку и низкотемпературный отпуск.

Температура нагрева под закалку назначается с учетом высокого содержания углерода в диффузионном слое (выше Ac1, в пределах 780 - 800'С). Охлаждение при закалке осуществляется для углеродистых сталей в воде, для легированных - в масле.

В результате закалки поверхностный слой (эвтектоидная и заэвтектоидная зоны) приобретает структуру высокоуглеродистого мартенсита высокой твердости (HRC 58 - 62). В заэвтектоидной зоне наряду с мартенситом сохраняется остаточный аустенит и включения избыточного цементита или карбидов. Содержание остаточного аустенита может быть различно и определяется, в основном, характером и степенью легирования стали после диффузионной обработки.

Таблица 1

Характеристика стали |

Марка стали |

Структура Сердцевины |

Упрочнение сердцевины |

Углеродистые |

10, 15, 20 |

Феррит + перлит |

Упрочнения нет |

Малолегиро-ванные

|

15Х, 20Х, 20ХН, и др.

|

Игольчатый троостит (сквозная закалка в сечении до 15-20 мм) |

75-85 кгс/мм2

|

Комплексно-легированные

|

20Х2Н4, 20ХНМ, ЗОХГТ, 18Х2Н4ВА и др.

|

Игольчатый троостит или мало-углеродистый мартенсит (про-каливаемость 25-100 мм) |

100-130 кгс/мм2

|

Структурное состояние и степень упрочнения стали за пределами цементированного слоя (в толще) предопределяются характером диаграмм изотермического превращения сталей различного химического состава (табл. 1).

Процесс азотирования

Азотирование (насыщение поверхностного слоя изделий азотом) позволяет существенно повысить твердость и износостойкость, улучшить характеристики по теплостойкости, пределу выносливости и коррозионным свойствам.

Азотированию подвергают шестерни, коленчатые валы мощных двигателей, лопатки паровых турбин, кулачки, втулки и целый ряд других изделий, работающих в условиях трения, износа, температурного воздействия и контакта со средами, способствующими развитию коррозионных явлений.

Наибольшее распространение получил процесс азотирования в атмосфере диссоциированного аммиака (NH3) при температуре 500—600°С. Азотирование относится к химико-термическим процессам первого класса (термическая обработка — закалка — осуществляется до насыщения.

Азотирование характеризуется повышенной длительностью процесса (35—30 часов); максимальная глубина диффузионного слоя 0,3 - 0, 4 мм Влияние температуры нагрева на распределение азота по глубине и толщину диффузионного слоя представлено на рис. 4.

|

|

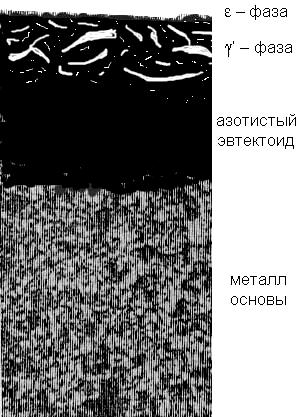

Рис. 4. Микроструктура азотированного слоя |

|

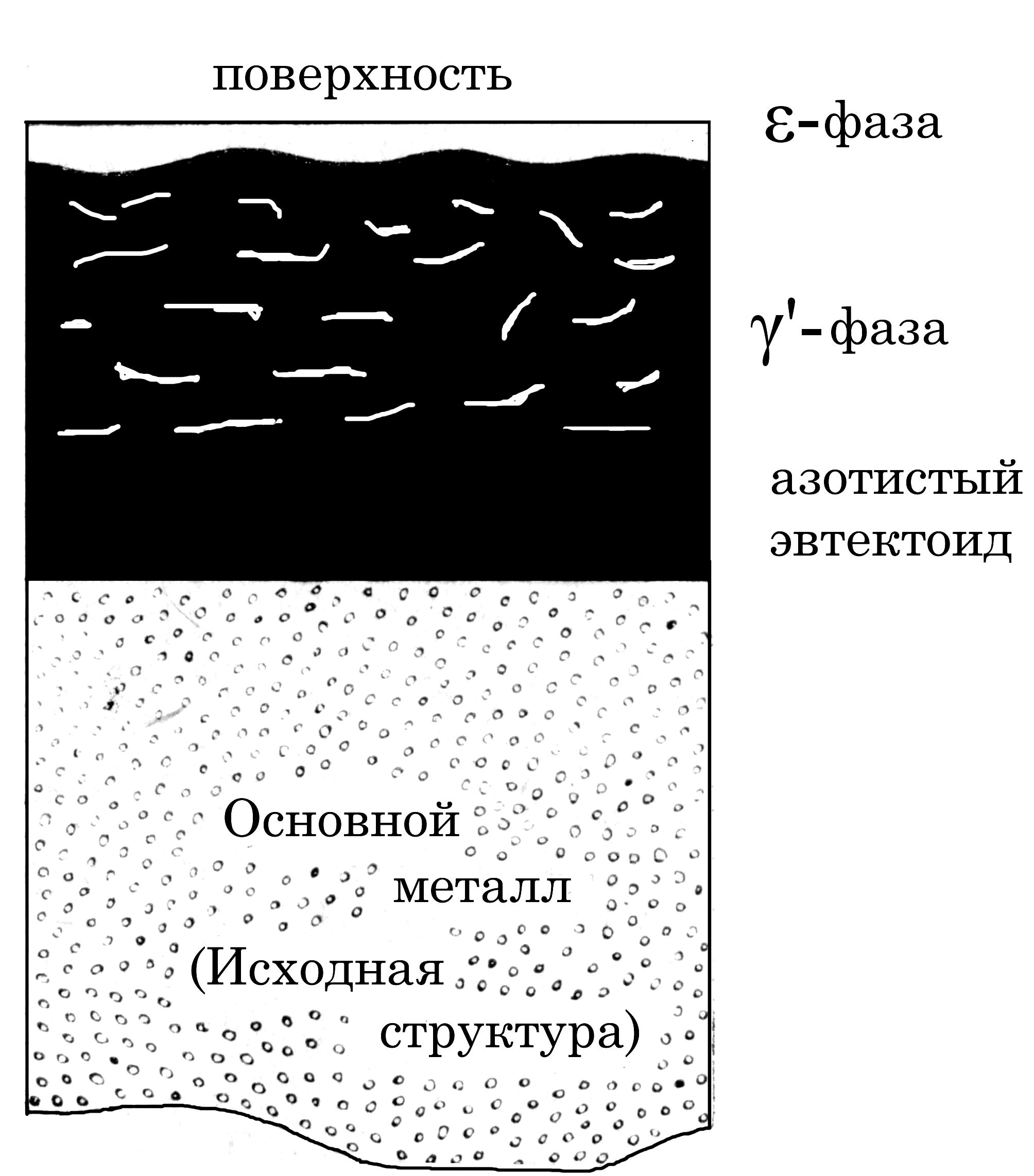

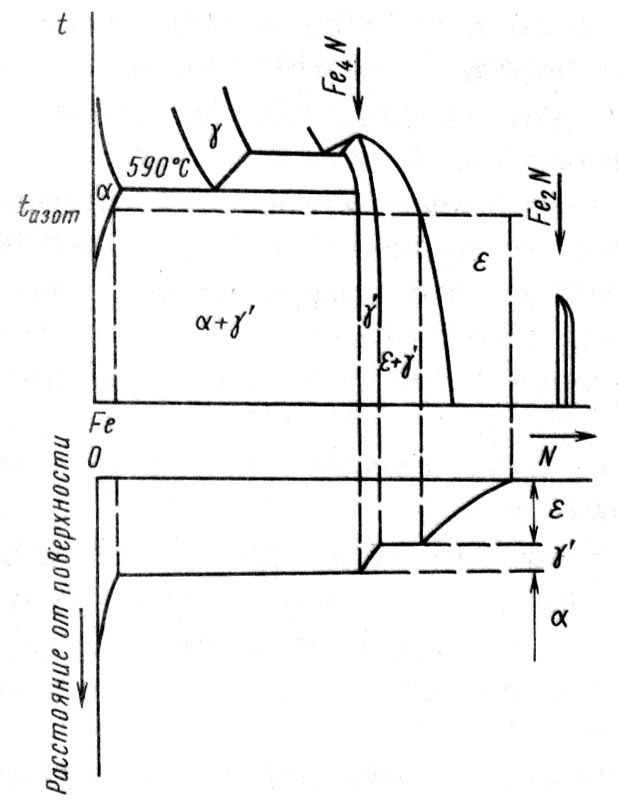

Согласно диаграмме состояния Fe—N (рис. 5), при насыщении железа азотом возможно образование следующих фаз:

1) -фазы —азотистого феррита — твердого раствора азота Fe;

2) -фазы — азотистого аустенита — твердого раствора азота в Fe;

3) -фазы — твердого раствора внедрения на базе нитрида Fe4N;

4) -фазы — твердого раствора внедрения на базе нитрида Fe2N.

Рис. 5. Изменение содержания азота и фазового состава по толщине слоя при tазот

При азотировании сталь нагревают до аустенитного состояния (-фазы), а затем медленно охлаждают. При этом азотистый аустенит распадается с образованием высокодисперсной смеси двух фаз ( и ), называемой азотистым эвтектоидом:

Fe(N) +

азотистый азотистый

аустенит эвтектоид

На рис. 5 представлена структура азотированного слоя инструментальной стали марки ЗХ2В8Ф. Темнотравящаяся зона — это азотистый эвтектоид (толщина ~ 0,3 мм), светлые прожилки — ’-фаза, белая поверхностная каемка — -фаза.

Высокое сочетание механических и физических характеристик (твердость, теплостойкость и др.) достигается только при азотировании сталей, легированных хромом, алюминием, ванадием, молибденом. Именно эти элементы образуют высокодисперсные и теплостойкие специальные нитриды (CrN, A1N и др.) Наиболее распространенной конструкционной маркой азотируемых сталей является 38ХМЮА.

Основные преимущества процесса азотирования (перед цементацией):

1) более высокая поверхностная твердость (1000 — 1200 HV; для цементованной — 800 HV);

2) более высокая износостойкость;

3) более высокий предел усталости и более низкая чувствительность к концентраторам напряжений;

4) незначительная деформация изделий при ХТО.

К недостаткам процесса азотирования следует отнести:

1) большую длительность процесса;

повышенную хрупкость диффузионного слоя.