- •Структура и свойства цветных металлов

- •И сплавов

- •Методические указания

- •Самарский государственный технический университет

- •1. Медь и ее сплавы

- •2. Алюминий и его сплавы

- •3. Подшипниковые сплавы

- •Задание

- •Методические указания

- •Контрольные вопросы

- •Библиографический список

- •Структура и свойства цветных металлов и сплавов

2. Алюминий и его сплавы

Алюминий отличается малым удельным весом ( = 26,5 мн/м3), высокой пластичностью (δ = 35 – 40%), повышенной тепло- и электропроводностью (~ 60% электропроводности меди) и хорошей антикоррозионной стойкостью в воздушной атмосфере, концентрированной азотной кислоте, сернистых газах и т.д. Однако механические прочностные характеристики его невысокие: предел прочности σв = 80 – 100 МПа, предел текучести σ0,2 = 30 МПа. Температура плавления Тпл = 660 С. Алюминий не обладает полиморфизмом и имеет кристаллическую решетку типа ГЦК.

Высокая коррозионная стойкость алюминия объясняется образованием на его поверхности плотной окисной пленки Al2O3. Коррозионная стойкость Al примерно в 20 раз выше коррозионной стойкости железа и сталей. Однако он легко разрушается под действием щелочей, соляной кислоты и некоторых минеральных кислот.

Структура чистого алюминия – полиэдрические однородные зерна. Чистый алюминий применяется как проводниковый материал и материал для сосудов, стойких к агрессивным средам. В качестве конструкционного материала применяются сплавы алюминия, отличающиеся весьма высокими прочностными свойствами при малом удельном весе. Все алюминиевые сплавы делятся на литейные и деформируемые.

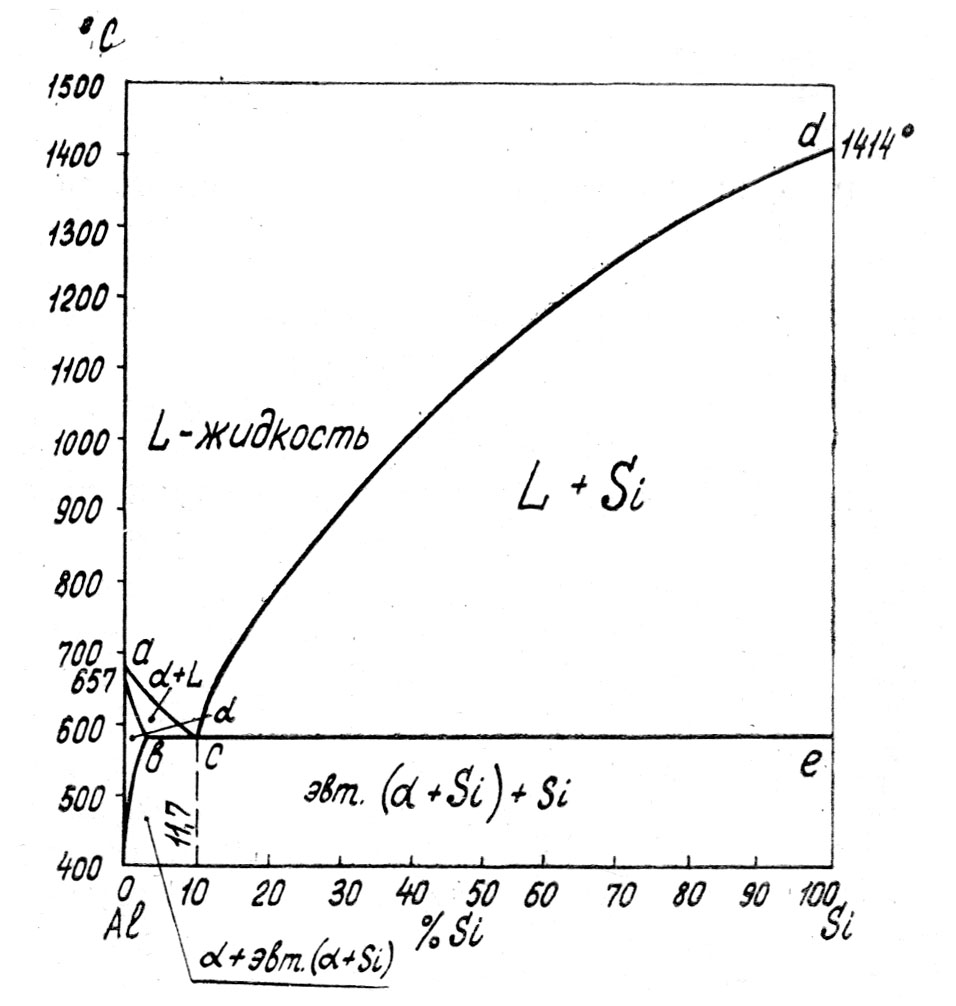

К литейным алюминиевым сплавам (ГОСТ 1583-93) /2/ обычно относят сплавы Al – Cu (при содержании Cu более 8%), Al – Mg и так называемые силумины Al – Si (при содержании Si от 4 до 13%). Наибольшее распространение в машиностроении имеют силумины. Они обладают хорошей жидкотекучестью, малой склонностью к трещинообразованию при кристаллизации. Диаграмма Al – Si представлена на рис. 12. Промышленное применение имеют сплавы лишь доэвтектического состава ( в заэвтектических сплавах кремний выделяется в виде грубых игл, что резко снижает пластичность). Строго эвтектическому составу соответствует 11,7%-ный по Si сплав.

Р и с. 12. Диаграмма состояния Al – Si

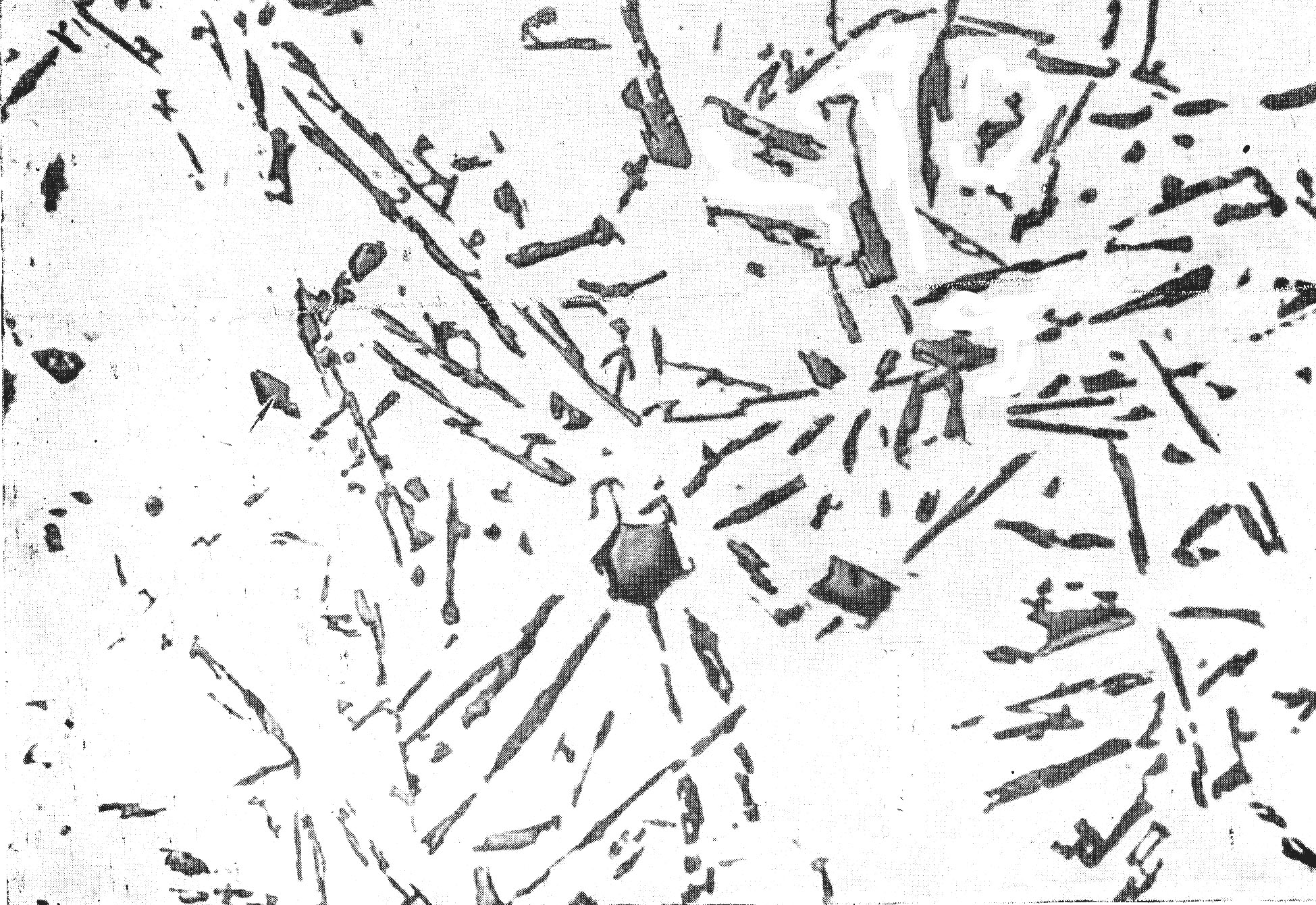

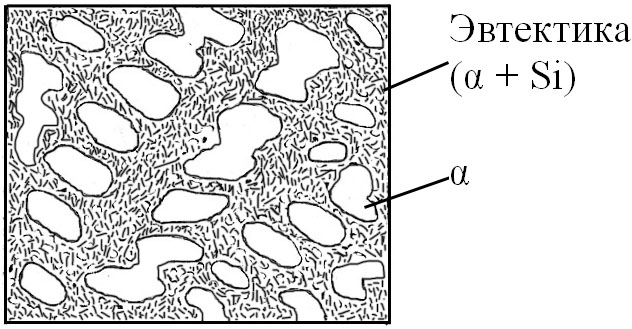

Структура доэвтектического силумина представлена на рис. 13 – 14.

Р и с. 13. Структура немодифицированного силумина (х120).

Травитель – 10%-ный раствор NaОH в воде

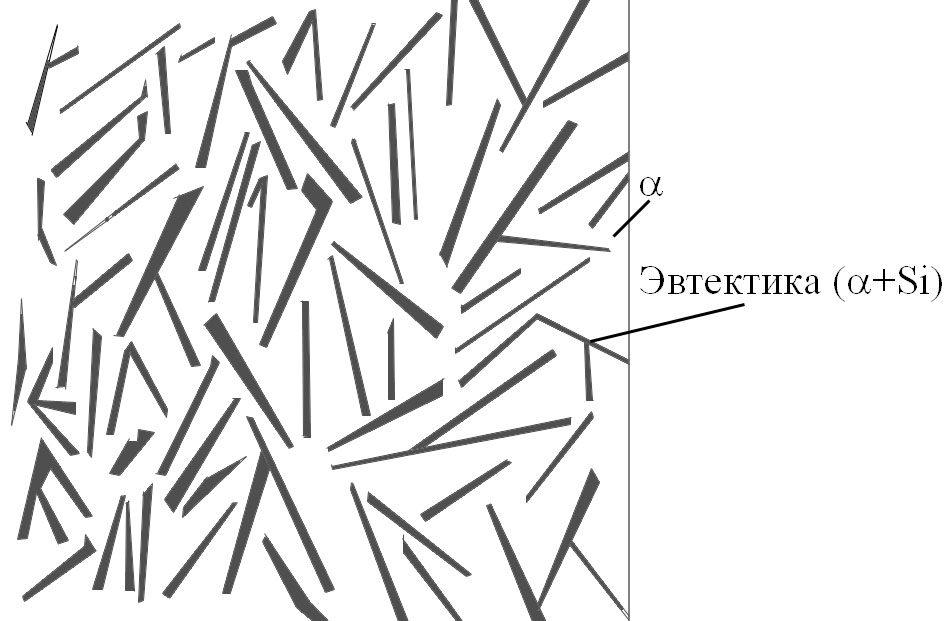

Р и с. 14. Схематическое изображение

Она состоит из основы -фазы (-твердый раствор Si в Al; светлый фон) и эвтектики ( + Si) – зоны с игольчатыми включениями. Такое строение эвтектики является причиной пониженных свойств силумина, особенно в условиях знакопеременных нагрузок. Это связано с тем, что сравнительно грубые иглы Si служат концентраторами напряжений в металле, вокруг которых развиваются трещины. Для получения эвтектики тонкого строения силумины подвергают модифицированию (вводят в жидкий сплав небольшое количество натрия или его солей 2/3NaF + 1/3 NaCl). Структура модифицированного силумина показана на рис. 15 – 16.

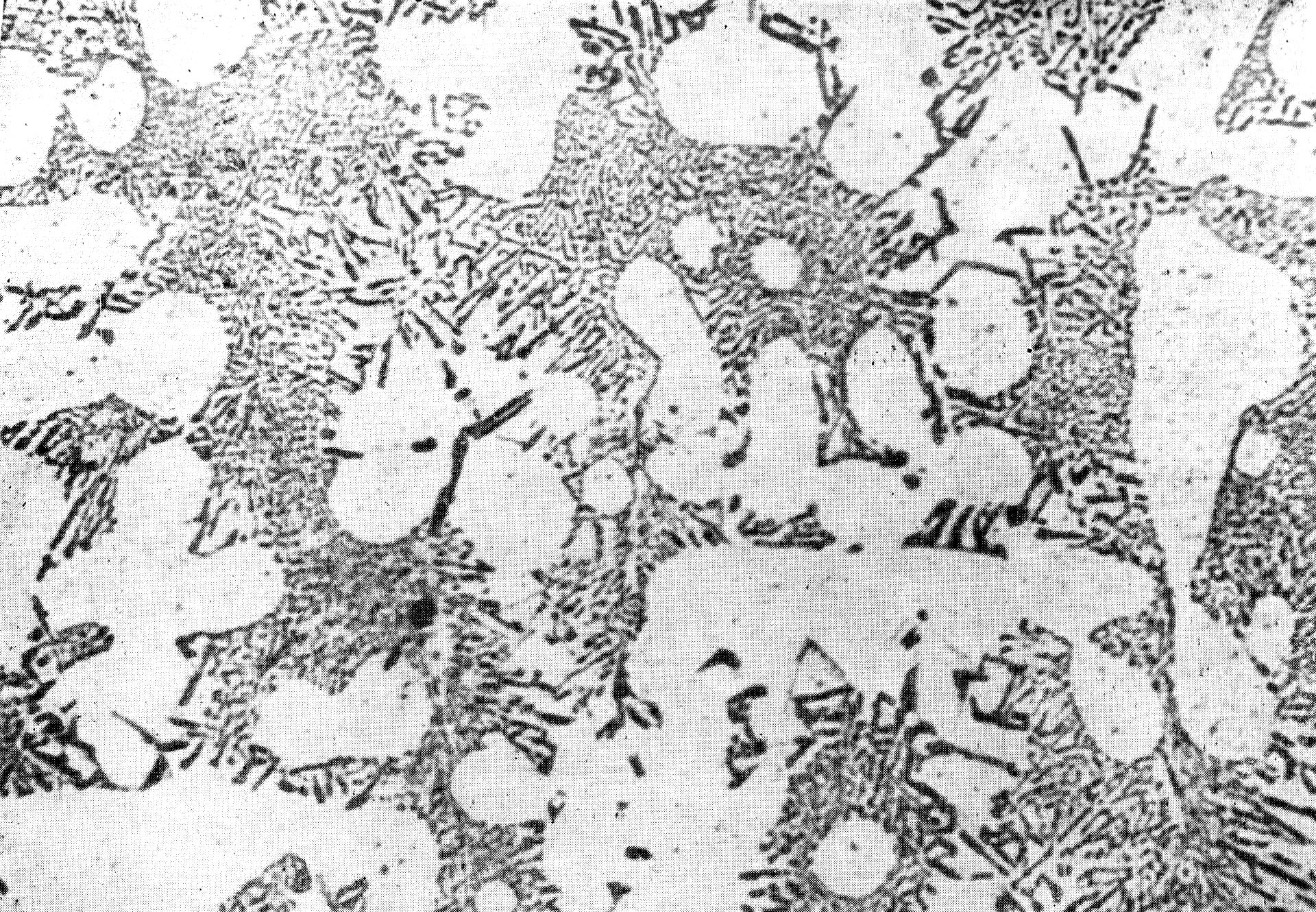

Р и с. 15. Структура модифицированного силумина (х120).

Травитель – 10%-ный раствор NaOH в воде

Р и с. 16. Схематическое изображение

Она состоит из -твердого раствора (светлый фон) и тонкой эвтектики + Si (темный фон). Измельчение эвтектики приводит к повышению пластических (в 2 - 3 раза) и прочностных свойств (на 30 – 40%).

Двойные силумины (сплав Al – Si) не упрочняются при термической обработке (закалке и старении).

Для литейных сплавов (согласно ГОСТ 1583-93) используется буквенно-цифровая маркировка. Первая буква А символизирует основу сплава – алюминий. Последующие буквы обозначают основные легирующие компоненты (К- кремний, М – медь, Мг – магний, Н – никель, Ц – цинк), а идущая за буквой цифра показывает среднее содержание этого компонента в процентах. Если цифра после буквы отсутствует, то соответствующего компонента в сплаве ~ 1%. Пример – АК12М2 (сплав содержит 12% Si и 2% Cu).

По старым стандартам (например, ГОСТ 1521) литейные алюминиевые сплавы обозначались буквами АЛ (что означает алюминиевый литейный), после которых стоит число, показывающее порядковый номер сплава (этот номер не указывает содержание компонентов или значение свойств)

Из деформируемых сплавов путем холодной и горячей пластической деформации изготовливают полуфабрикаты и готовые профили (уголки, трубы, проволоку и т.д.).

Для деформируемых алюминиевых сплавов используется четырехзначная цифровая маркировка. Цифры означают следующее:

- первая цифра означает основу сплава и для алюминия используется цифра "1";

- вторая цифра – система легирования сплава: 1 - система Al – Cu – Mg; 2 - Al-Cu; 3 – Al-Mg-Si; 4 – Al-Li; 5 – Al-Mg; 9 - Al-Zn-Mg-Cu; цифры 6, 7 и 8 – резервные; 0 – спеченные алюминиевые сплавы;

- последние две цифры – порядковый номер сплава. Пример – 1915.

Для деформируемых сплавов, разработанных до 1970 года, может использоваться старая буквенно-цифровая маркировка. В ней отсутствует четкая система обозначений. Буквы могут символизировать алюминий и основной легирующий элемент (сплав АМц (система Al-Mn), АМг2 (система Al-Mg)), название сплава (АВ – авиаль, Д1, Д16 – дуралюминий) и т.д. Цифры, чаще всего, означают условный номер сплава.

Сплавы делятся на неупрочняемые и упрочняемые термической обработкой. К первой группе относятся, главным образом, сплавы Al – Mn с содержанием Mn 1,6% и Al – Mg.

Сплавы, упрочняемые термической обработкой, обладают повышенной прочностью. Обычно в их состав входят три и более компонентов (Cu, Mg, Mn, Si и др.). Термическая обработка алюминиевых сплавов заключается в закалке и последующем старении. Алюминиевые сплавы при закалке не имеют фазовой перекристаллизации матричной основы. При нагреве увеличивается лишь растворимость компонентов, входящих в состав вторичных фаз: -фазы (CuAl2), S-фазы (CuMgAl2) и др.

Нагрев до температуры закалки приводит к полному растворению вторичных фаз и переходу атомов компонентов (легирующих элементов) в твердый раствор. При последующем быстром охлаждении выделение указанных фаз подавляется. Формируется пересыщенный твердый раствор легирующих элементов в кристаллической решетке алюминия. Пересыщенный он потому, что за счет быстрого охлаждения при закалке в решетке алюминия при комнатной температуре оказалось гораздо больше атомов легирующих элементов (столько – сколько было при температуре закалки), чем может находиться в равновесных условиях. Таким образом, цель закалки алюминиевых сплавов – получить пересыщенный твердый раствор легирующих элементов в алюминии.

Вследствие растворения частиц вторичных фаз, сразу после закалки в течение 2 – 3 часов алюминиевые сплавы имеют сравнительно невысокую прочность в, 0,2 и высокую пластичность (, ) и могут успешно подвергаться деформированию (операциям гибки, клепки и другим).

Состояние пересыщенного твердого раствора за счет искажений кристаллической решетки обладает значительным избытком свободной энергии и является нестабильным. Поэтому после закалки в сплавах развивается процесс старения. При этом протекает распад пересыщенного твердого раствора, то есть выход избыточных атомов легирующих элементов из кристаллической решетки алюминия и образование ими вновь выделений вторичных фаз. Распад идет постепенно через ряд стадий, и сильно ускоряется при повышении температуры (до 150 – 250 С). На первой стадии формируются объемы твердого раствора, обогащенные атомами растворенных компонентов. Такие скопления атомов называются зонами Гинье – Престона (зоны ГП). Далее образуются промежуточные, а затем и стабильные фазы. Если продолжить воздействие повышенной температуры при старении, то частицы будут укрупняться. Эта стадия старения называется коагуляцией.

Образование в структуре сплава зон ГП и дисперсных фаз приводит к упрочнению, стадии образования стабильных фаз и коагуляции приводят к снижению прочности (эти стадии называют еще перестариванием сплава).

Если старение протекает при комнатной температуре, то его называют естественным, если используется нагрев - искусственным. Если в процессе старения распад ограничивается стадией образования зон ГП, то такое старение называют зонным, а если осуществляется переход к образованию фаз – фазовым.

В зависимости от требуемого уровня свойств изделия для деформируемых сплавов используются различные режимы старения (после закалки). При этом в маркировке сплава в России используются различные шифры: Т – естественное старение, Т1 - искусственное старение на максимальную прочность, Т2 и Т3 - искусственное старение с перестариванием (Т3 соответствует более сильному перестариванию, чем Т2). Режимы Т2 и Т3 обуславливают некоторое снижение прочности (до 7% в состоянии Т2 и до14% в состоянии Т3), но существенное повышение вязкости разрушения, устойчивости против коррозии.

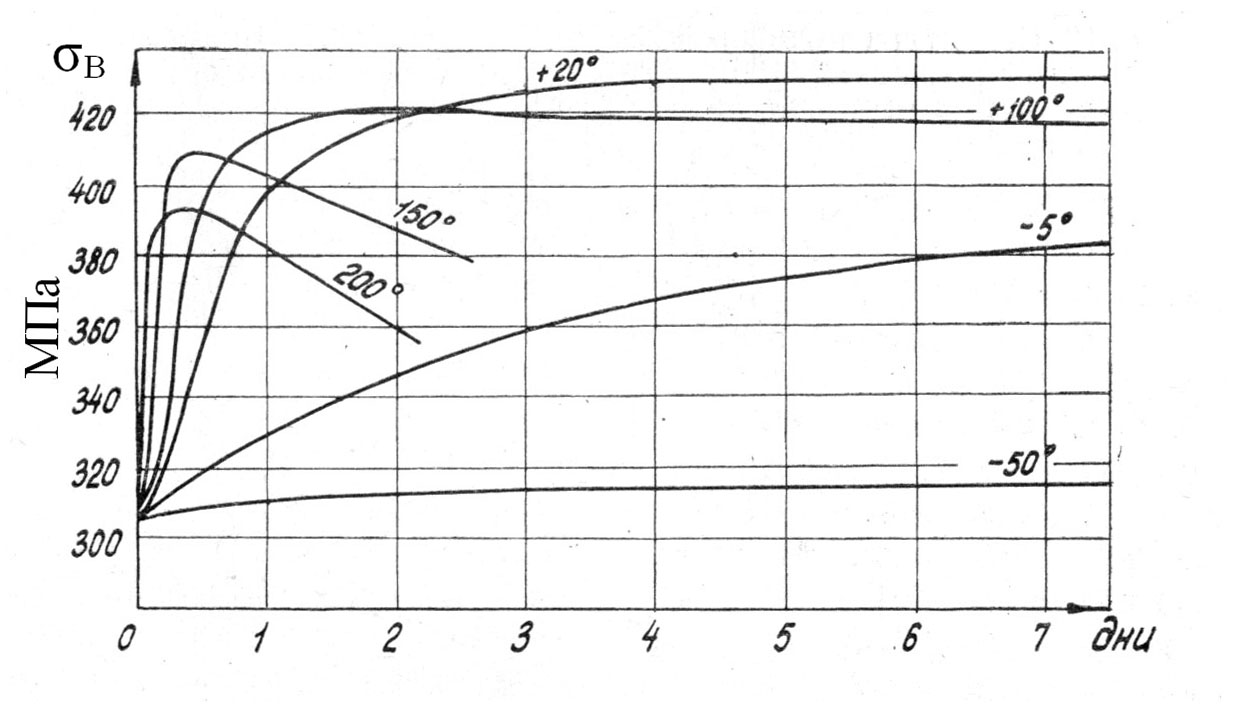

Изменение свойств сплавов при старении можно представить характерными кривыми старения сплава 1110 (Д1) (рис. 17). Из кривых видно, что чем ниже температура старения, тем медленнее достигаются максимальные значения прочностных свойств. Разупрочнение сплавов при искусственном старении связано с наступлением стадий образования стабильных фаз и их коагуляции.

Р и с. 17. Кривые упрочнения дуралюмина при различных температурах

Свойства некоторых деформируемых алюминиевых сплавов после закалки и старения представлены в таблице 2.

Таблица 2 – свойства деформируемых алюминиевых сплавов

Марка |

в, МПа |

0,2, МПа |

, % |

, % |

НВ |

Состав сплавов* в %

|

(1110) Д1 |

420 |

240 |

15,0 |

35,0 |

100,0 |

Cu = 3,8-4,8 Mg=0,4–0,8 Mn =0,4-0,8 |

(1343) АВ |

380 |

300 |

12,0 |

- |

- |

Cu=0,1-0,5 Mg=0,45-0,9 Si=0,5-1,2 Mn=0,15 -0,35 |

(1160) Д16 |

470 |

320 |

17 |

30 |

105,0 |

Cu = 3,8-4,5 Mg=1,2–1,8 Mn =0,3-0,9 |

(1950) В95 |

500 - 580 |

380 – 500 |

6-7 |

- |

150,0 |

Cu = 1,4–2,0 Mg=1,8-2,8 Mn =0,2-0,6 Zn=5-7 |

* - Основа сплавов - алюминий