- •Выполнение чертежа детали типа вал

- •I теоретическая часть

- •1 Расположение на чертеже детали размеров,

- •2 Выбор посадок, назначение допусков формы

- •2.1.1. Общая методика

- •2.1.2. Области применения некоторых рекомендуемых посадок с зазором

- •2.1.3. Области применения некоторых рекомендуемых переходных посадок

- •2.1.4. Области применения некоторых рекомендуемых посадок с натягом

2.1.3. Области применения некоторых рекомендуемых переходных посадок

Посадки H/js; Js/h – «плотные». Вероятность получения натяга P(N) ≈ 0.5...5%, и, следовательно, в сопряжении образуются преимущественно зазоры. Обеспечивают легкую собираемость.

Посадка H7/js6 применяется для сопряжения стаканов подшипников с корпусами, небольших шкивов и ручных маховичков с валами.

Посадки H/k; K/h – «напряженные». Вероятность получения натяга P(N) ≈ 24...68%. Однако из-за влияния отклонений формы, особенно при большой длине соединения, зазоры в большинстве случаев не ощущаются. Обеспечивают хорошее центрирование. Сборка и разборка производится без значительных усилий, например, при помощи ручных молотков.

Посадка H7/k6 широко применяется для сопряжения зубчатых колес, шкивов, маховиков, муфт с валами.

Посадки Н/m; M/h – «тугие». Вероятность получения натяга P(N) ≈ 60...99,98%. Обладают высокой степенью центрирования. Сборка и разборка осуществляется при значительных усилиях. Разбираются, как правило, только при ремонте.

Посадка H7/m6 применяется для сопряжения зубчатых колес, шкивов, маховиков, муфт с валами; для установки тонкостенных втулок в корпуса, кулачков на распределительном валу.

Посадки Н/n; N/h – «глухие». Вероятность получения натяга P(N) ≈ 88...100%. Обладают высокой степенью центрирования Сборка и разборка осуществляется при значительных усилиях: применяются прессы. Разбираются, как правило, только при капитальном ремонте.

Посадка Н7/n6 применяется для сопряжения тяжело нагруженных зубчатых колес, муфт, кривошипов с валами, для установки постоянных кондукторных втулок в корпусах кондукторов, штифтов и т. п.

2.1.4. Области применения некоторых рекомендуемых посадок с натягом

Посадки Н/р; P/h – «легкопрессовые» Имеют минимальный гарантированный натяг. Обладают высокой степенью центрирования. Применяются, как правило, с дополнительным креплением.

Посадка Н7/р6 применяется для сопряжения тяжело нагруженных зубчатых колес, втулок, установочных колец с валами, для установки тонкостенных втулок и колец в корпуса.

Посадки H/r; H/s; H/t и R/h; S/h; T/h – «прессовые средние». Имеют умеренный гарантированный натяг в пределах N = (0.0002...0.0006)D. Применяются как с дополнительным креплением, так и без него. При сопряжении возникают, как правило, упругие деформации.

Посадки H7/r6; H7/s6 применяются для сопряжения зубчатых и червячных колес с валами в условиях тяжелых ударных нагрузок с дополнительным креплением (для стандартных втулок подшипников скольжения предусмотрена посадка Н7/r6).

Посадки Н/u; Н/х; H/z и U/h – «прессовые тяжелые». Имеют большой гарантированный натяг в пределах N = (0.001...0.002)D. Предназначены для соединений, на которые воздействуют большие, в том числе и динамические нагрузки. Применяются, как правило, без дополнительного крепления соединяемых деталей. В сопряжении возникают упругопластические деформации. Детали должны быть проверены на прочность.

Посадки Н7/u7; Н8/u8 наиболее распространенные из числа тяжелых посадок. Примеры применения: вагонные колеса на осях, бронзовые венцы червячных колес на стальных ступицах, пальцы эксцентриков и кривошипов с дисками.

2.2 Назначение допусков формы и расположения поверхностей

Вал в работающем узле вращается в подшипниках качения. Так как подшипники качения изготовляют с относительно высокой точностью, то погрешностями изготовления их деталей обычно пренебрегают. Поэтому рабочей осью вала является общая ось, обозначенная на рисунке 2.1 буквами АВ. Общая ось – прямая, проходящая через точки пересечения каждой из осей двух посадочных поверхностей для подшипников качения со средними поперечными сечениями этих поверхностей.

Вследствие неизбежных погрешностей общая ось не совпадает с осью вращения вала при его изготовлении.

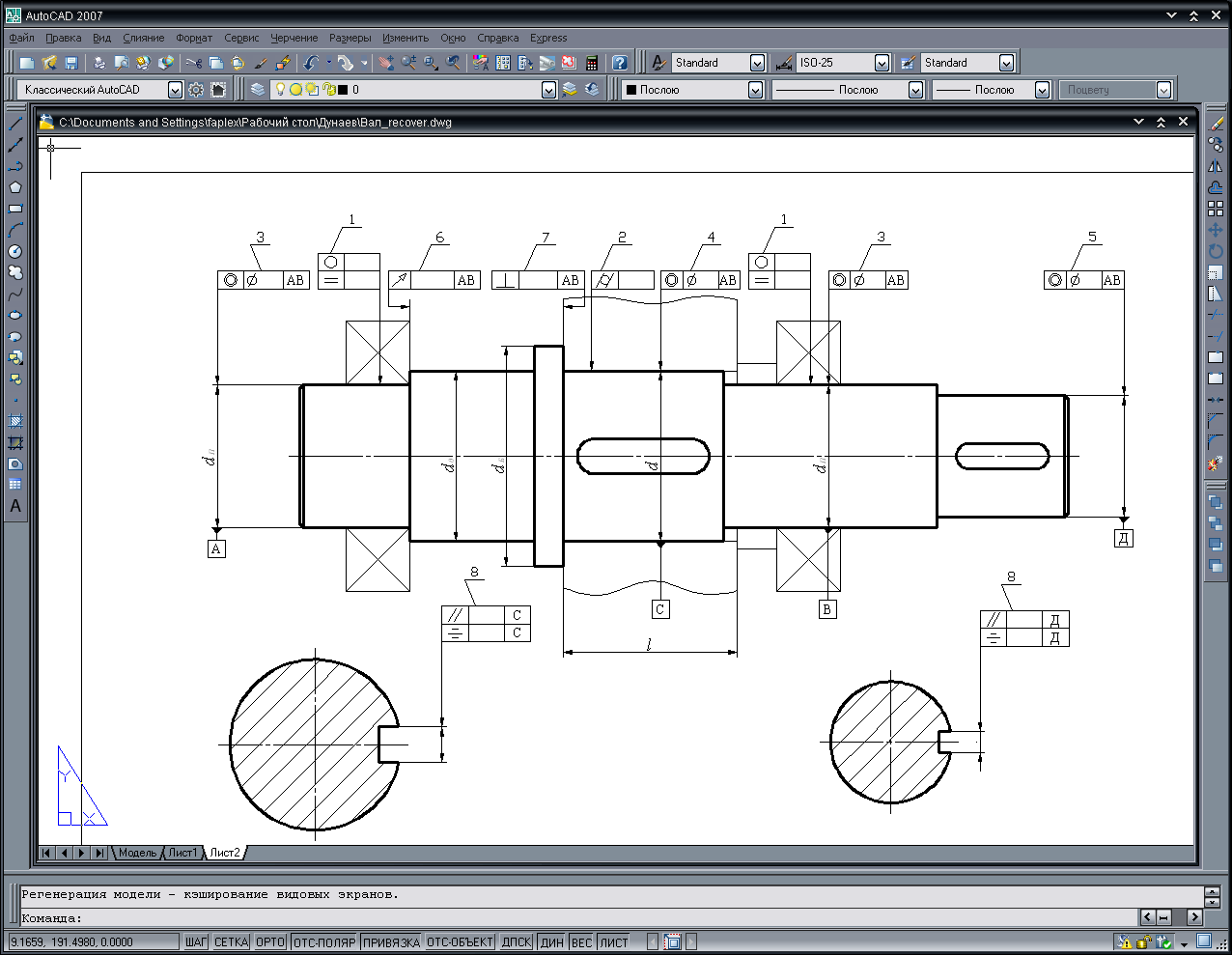

На чертеже вала задают необходимые требования точности изготовления отдельных его элементов. В таблице 2.1 в соответствии с позициями на рис. 2.1 приведены указания по определению числовых значений допусков формы и расположения поверхностей.

Таблица 2.1 – Определение числовых значений допусков формы и расположения поверхностей

Позиция на рис. 2.1 |

Допуск |

1 |

ТFK и ТFP на диаметре dП по табл. 2.2. |

2 |

TFZ ≈ 0,5t, где t – допуск размера поверхности |

3 |

TPC по табл. 2.3 в зависимости от типа подшипника |

4 |

TPC на диаметре d по табл. 2.4. Степень точности допуска по табл. 2.5. |

5 |

TPC ≈ 60/n для n > 1000 мин-1; допуск – в мм. |

6 |

TCА на диаметре d0 по табл. 2.6. |

7 |

TPR на диаметре dБ при l/d < 0,7 по табл. 2.7. Степень точности допуска по табл. 2.8. |

8 |

TPA ≈ 0,5tшп, TPS ≈ 2tшп, где tшп – допуск ширины шпоночного паза. |

Рисунок 2.1 – Чертеж вала

Назначение каждого из допусков формы или расположения следующее:

1) Допуск круглости (TFK) и допуск профиля продольного сечения (ТFP) посадочных поверхностей для подшипников качения (поз. 1) являются составляющими допуска цилиндричности и задаются, чтобы ограничить отклонения геометрической формы этих поверхностей и тем самым ограничить отклонения геометрической формы дорожек качения колец подшипников (для подшипников всех классов точности допуск круглости и допуск профиля продольного сечения в радиусном измерении не должны превышать значений, указанных в табл. 2.2).

Таблица 2.2 – Допуски формы посадочных поверхностей для подшипников качения классов точности 0, 6 и 5 (ГОСТ 3325-85)

Интервалы номинальных диаметров d и D, мм |

Допуски формы посадочных поверхностей, мкм, не более |

|||||||

Валов (осей) |

Отверстий корпусов |

|||||||

допуск круглости |

допуск профиля продольного сечения |

допуск круглости |

допуск профиля продольного сечения |

|||||

0 и 6 |

5 |

0 и 6 |

5 |

0 и 6 |

5 |

0 и 6 |

5 |

|

От 0,6 до 2,5 |

1,5 |

0,7 |

1,5 |

0,7 |

0,8 |

3 |

- |

- |

Св. 2,5 до 3 |

1,5 |

0,7 |

1,5 |

0,7 |

2,5 |

1,0 |

2,5 |

1,0 |

Св. 3 до 6 |

2,0 |

0,8 |

2,0 |

0,8 |

3,0 |

1,3 |

3,0 |

1,3 |

Св. 6 до 10 |

2,5 |

1,0 |

2,5 |

1,0 |

4,0 |

1,5 |

4,0 |

1,5 |

Св. 10 до 18 |

3,0 |

1,3 |

3,0 |

1,3 |

4,5 |

2,0 |

4,5 |

2,0 |

Св. 18 до 30 |

3,5 |

1,5 |

3,5 |

1,5 |

5,0 |

2,0 |

5,0 |

2,0 |

Св. 30 до 50 |

4,0 |

2,0 |

4,0 |

2,0 |

6,0 |

2,5 |

6,0 |

2,5 |

Св. 50 до 80 |

5,0 |

2,0 |

5,0 |

2,0 |

7,5 |

3,0 |

7,5 |

3,0 |

Св. 80 до 120 |

6,0 |

2,5 |

6,0 |

2,5 |

9,0 |

3,5 |

9,0 |

3,5 |

Св. 120 до 180 |

6,0 |

3,0 |

6,0 |

3,0 |

10,0 |

4,0 |

10,0 |

4,0 |

Св. 180 до 250 |

7,0 |

3,5 |

7,0 |

3,5 |

11,5 |

5,0 |

11,5 |

5,0 |

Св. 250 до 315 |

8,0 |

4,0 |

8,0 |

4,0 |

13,0 |

5,3 |

13,0 |

5,3 |

Св. 315 до 400 |

9,0 |

4,0 |

9,0 |

4,0 |

14,0 |

6,0 |

14,0 |

6,0 |

Св. 400 до 500 |

10,0 |

- |

10,0 |

- |

16,0 |

- |

16,0 |

- |

2) Допуск цилиндричности (TFZ) (поз. 2) посадочных поверхностей валов в местах установки на них с натягом зубчатых, червячных колес задают, чтобы ограничить концентрацию давлений.

3) Допуск соосности (TPC) посадочных поверхностей для подшипников качения относительно их общей оси (поз. 3) задают, чтобы ограничить перекос колец подшипников качения.

Таблица 2.3 – Допуска соосности посадочных поверхностей для подшипников качения

Тип подшипника |

TPCВ, мкм |

TPCК, мкм |

θ, угл. мин |

Радиальный шариковый однорядный |

4 |

8 |

1,6 |

Радиально-упорный шариковый однорядный |

3 |

6 |

1,2 |

Радиальный с короткими цилиндрическими роликами: |

|

|

|

без модифицированного контакта |

1 |

2 |

0,4 |

с модифицированным контактом |

3 |

6 |

1,2 |

Конический роликовый: |

|

|

|

без модифицированного контакта |

1 |

2 |

0,4 |

с модифицированным контактом |

2 |

4 |

0,8 |

Игольчатый роликовый однорядный |

|

|

|

без модифицированного контакта |

0,5 |

1 |

0,2 |

с модифицированным контактом |

2 |

4 |

0,8 |

Радиальные шариковые и роликовые двухрядные сферические |

6 |

12 |

2,4 |

Примечания. 1. TPCВ и TPCК – допуски соосности посадочной поверхности вала и корпуса длиной B = 10 мм в диаметральном выражении. При длине B1 посадочного места табличное значение следует умножить на 0,1В1. 2. θ – допустимый угол взаимного перекоса колец подшипника, вызываемого деформациями вала и корпуса в работающем узле. |

|||

4) Допуск соосности (TPC) посадочной поверхности для зубчатого, червячного колеса (поз. 4) задают, чтобы обеспечить нормы кинематической точности и нормы контакта зубчатых и червячных передач.

Таблица 2.4 – Допуск соосности посадочной поверхности для зубчатого, червячного колеса

Интервал размеров, мм |

Допуск соосности, мкм, при степени точности допуска |

||||

5 |

6 |

7 |

8 |

9 |

|

Св. 18 до 30 |

10 |

16 |

25 |

40 |

60 |

» 30 » 50 |

12 |

20 |

30 |

50 |

80 |

» 50 » 120 |

16 |

25 |

40 |

60 |

100 |

» 120 » 250 |

20 |

30 |

50 |

80 |

120 |

» 250 » 400 |

25 |

40 |

60 |

100 |

160 |

Таблица 2.5 – Степень точности допуска соосности

Степень кинематической точности передачи |

Степень точности допуска соосности при диаметре делительной окружности, мм |

||

св. 50 до 125 |

св. 125 до 280 |

св. 280 до 560 |

|

6 |

5/6 |

5/6 |

6/7 |

7 |

6/7 |

6/7 |

7/8 |

8 |

7/8 |

7/8 |

8/9 |

9 |

7/8 |

8/9 |

8/9 |

Примечание. Степень точности допусков соосности посадочных мест для колес передач зубчатых (числитель) и червячных (знаменатель). |

|||

5) Допуск соосности (TPC) посадочной поверхности для полумуфты, шкива, звездочки (поз. 5) назначают, чтобы снизить дисбаланс вала и деталей, установленных на этой поверхности. Допуск соосности по поз. 5 задают при частоте вращения вала более 1000 мин-1.

6) Допуски торцового биения (TCА) опорных торцовых поверхностей заплечиков валов (поз. 6) задают для обеспечения надлежащего осевого расположение подшипников и предохранения их от смещения под действием осевых нагрузок (для обеспечения плотного прилегания торцов колец подшипников опорные торцы в корпусах должны быть перпендикулярны и не должны иметь биения относительно оси вала и отверстия корпуса).

Таблица 2.6 – Допуски торцового биения заплечиков валов (ГОСТ 3325-85)

Интервалы номинальных диаметров d, мм |

Допуски торцового биения заплечиков валов, мкм, не более |

||

Классы точности подшипников |

|||

0 |

6 |

5 |

|

От 1 до 3 |

10 |

6 |

3 |

Св. 3 до 6 |

12 |

8 |

4 |

Св. 6 до 10 |

15 |

9 |

4 |

Св. 10 до 18 |

18 |

11 |

5 |

Св. 18 до 30 |

21 |

13 |

6 |

Св. 30 до 50 |

25 |

16 |

7 |

Св. 50 до 80 |

30 |

19 |

8 |

Св. 80 до 120 |

35 |

22 |

10 |

Св. 120 до 180 |

40 |

25 |

12 |

Св. 180 до 250 |

46 |

29 |

14 |

Св. 250 до 315 |

52 |

32 |

16 |

Св. 315 до 400 |

57 |

36 |

18 |

Св. 400 до 500 |

63 |

40 |

- |

7) Допуск перпендикулярности (TPR) базового торца вала (поз. 7) задают только при установке на вал узких зубчатых колес (l/d < 0,7). Допуск задают, чтобы обеспечить выполнение норм контакта зубьев в передаче.

Таблица 2.7 – Допуск параллельности, перпендикулярности

Интервал размеров, мм |

Допуск параллельности, перпендикулярности, мкм, при степени точности допуска |

|||||

5 |

6 |

7 |

8 |

9 |

10 |

|

Св. 16 до 25 |

4 |

6 |

10 |

16 |

25 |

40 |

» 25 » 40 |

5 |

8 |

12 |

20 |

30 |

50 |

» 40 » 63 |

6 |

10 |

16 |

25 |

40 |

60 |

» 63 » 100 |

8 |

12 |

20 |

30 |

50 |

80 |

» 100 » 160 |

10 |

16 |

25 |

40 |

60 |

100 |

» 160 » 250 |

12 |

20 |

30 |

50 |

80 |

120 |

» 250 » 400 |

16 |

25 |

40 |

60 |

100 |

160 |

Таблица 2.8 – Степень точности допуска перпендикулярности

Тип колес |

Степень точности допуска перпендикулярности при степени точности передачи по нормам контакта |

||

6 |

7, 8 |

9 |

|

Зубчатые |

5 |

6 |

7 |

Червячные |

6 |

7 |

8 |

8) Допуски параллельности (TPA) и симметричности (TPS) шпоночного паза (поз. 8) задают для обеспечения возможности сборки вала с устанавливаемой на нем деталью и равномерного контакта поверхностей шпонки и вала.

2.3 Назначение шероховатости поверхностей

Выбор параметров шероховатости поверхности производится в соответствии с ее функциональным назначением.

Основным во всех случаях является нормирование высотных параметров Предпочтительно, в том числе и для самых грубых поверхностей, нормировать параметр Ra, который лучше отражает отклонения профиля, поскольку определяется по значительно большему числу точек, чем Rz.

Параметр Rz нормируется в тех случаях, когда прямой контроль Ra с помощью профилометров невозможен (режущие кромки инструментов и т. п.).

Числовые значения параметров шероховатости можно принимать по табл. 2.9.

Таблица 2.9 – Числовые значения параметров шероховатости

Вид поверхности |

Ra, мкм |

Посадочные поверхности валов и корпусов из стали под подшипники качения класса точности 0 при: |

|

d или D до 80 мм |

1,25 |

d или D св. 80 мм |

2,5 |

Посадочные поверхности валов и корпусов из стали под подшипники качения класса точности 6 и 5 при: |

|

d или D до 80 мм |

0,63 |

d или D св. 80 мм |

1,25 |

Посадочные поверхности корпусов из чугуна под подшипники качения класса точности 0 при: |

|

D до 80 мм |

2,5 |

D св. 80 мм |

3,2 |

Опорные торцы заплечиков валов и корпусов для базирования подшипников качения класса точности 0 |

2,5 |

Опорные торцы заплечиков валов и корпусов для базирования подшипников качения класса точности 6 и 5 |

|

d или D до 80 мм |

1,25 |

d или D св. 80 мм |

2,5 |

Торцы заплечиков валов для базирования зубчатых, червячных колес при отношении длины отверстия ступицы к его диаметру: |

|

l/d < 0,7 |

1,6 |

l/d ≥ 0,7 |

3,2 |

Поверхности валов под резиновые манжеты |

0,63 |

Канавки, фаски, радиусы галтелей на валах |

6,3 |

Поверхности шпоночных пазов на валах: |

|

рабочие |

3,2 |

нерабочие |

6,3 |

Поверхности шпоночных пазов в отверстиях колес, шкивов: |

|

рабочие |

1,6 |

нерабочие |

3,2 |

Поверхности шлицев на валах: |

|

– боковая поверхность зуба соединения: |

|

неподвижного |

1,6 |

подвижного |

0,8 |

– цилиндрические поверхности центрирующие соединения: |

|

неподвижного |

0,8 |

подвижного |

0,4 |

– цилиндрические поверхности нецентрирующие |

3,2 |

Поверхности шлицев в отверстиях колес, шкивов, звездочек: |

|

– боковая поверхность зуба соединения: |

|

неподвижного |

1,6 |

подвижного |

0,8 |

– цилиндрические поверхности центрирующие соединения: |

|

неподвижного |

1,6 |

подвижного |

0,8 |

– цилиндрические поверхности нецентрирующие |

3,2 |

Торцы ступиц зубчатых, червячных колес, базирующихся по торцу заплечиков валов, при отношении длины отверстия в ступице к его диаметру: |

|

l/d < 0,7 |

1,6 |

l/d ≥ 0,7 |

3,2 |

Торцы ступиц зубчатых, червячных колес, по которым базируют подшипники качения класса точности 0 |

1,6 |

Свободные (нерабочие) торцовые поверхности зубчатых, червячных колес |

6,3 |

Рабочие поверхности зубьев зубчатых колес внешнего зацепления: |

|

с модулем ≤ 5 мм |

1,25 |

с модулем > 5 мм |

2,5 |

Рабочие поверхности витков червяков: |

|

цилиндрических |

0,63 |

глобоидных |

1,25 |

Поверхности выступов зубьев колес, витков червяков, зубьев звездочек цепных передач |

6,3 |

Фаски и выточки на колесах |

6,3 |

Рабочая поверхность шкивов ременных передач |

2,5 |

Рабочая поверхность зубьев звездочек цепных передач |

3,2 |

Поверхности отверстий под болты, винты, шпильки |

12,5 |

Опорные поверхности под головки болтов, винтов, гаек |

6,3 |

Шероховатость поверхностей, не указанных в табл. 2.9, можно определить по формуле Ra ≈ 0,05t, где t – допуск размера.

После определения параметр Rа округляют до ближайшего числа из ряда стандартных значений (см. табл. 2.10).

Таблица 2.10 – Шероховатость поверхности (ГОСТ 2789-73)

Среднее арифметическое отклонение профиля Ra, мкм |

|||||||||

100 |

10.0 |

1.00 |

0.100 |

0.010 |

|||||

80 |

8.0 |

0.80 |

0.080 |

0.008 |

|||||

63 |

6.3 |

0.63 |

0.063 |

|

|||||

50 |

5.0 |

0.50 |

0.050 |

|

|||||

40 |

4.0 |

0.40 |

0.040 |

|

|||||

32 |

3.2 |

0.32 |

0.032 |

|

|||||

25 |

2.5 |

0.25 |

0.025 |

|

|||||

20 |

2.0 |

0.20 |

0.020 |

|

|||||

16.0 |

1.60 |

0.160 |

0.016 |

|

|||||

12.5 |

1.25 |

0.125 |

0.012 |

|

|||||

Высота неровностей профиля по десяти точкам, Rz, мкм |

|||||||||

|

1000 |

100 |

10.0 |

1.00 |

0.100 |

||||

|

800 |

80 |

8.0 |

0.80 |

0.080 |

||||

|

630 |

63 |

6.3 |

0.63 |

0.063 |

||||

|

500 |

50 |

5.0 |

0.50 |

0.050 |

||||

|

400 |

40 |

4.0 |

0.40 |

0.040 |

||||

|

320 |

32 |

3.2 |

0.32 |

0.032 |

||||

|

250 |

25.0 |

2.5 |

0.25 |

0.025 |

||||

|

200 |

20.0 |

2.0 |

0.20 |

|

||||

1600 |

160 |

16.0 |

1.60 |

0.160 |

|

||||

1250 |

125 |

12.5 |

1.25 |

0.125 |

|

||||

Примечание: Выделенные отклонения являются предпочтительными при нормировании параметра. |

|||||||||