- •Основні правила з техніки безпеки при виконанні лабораторних робіт на металорізальних верстатах

- •1.1 Основні технічні характеристики і устрій токарно-гвинторізного верстата моделі 1к62 (Рис. 1)

- •1.2 Обробка зовнішніх циліндричних поверхонь.

- •2.1 Основні органи управління поперечно-стругального верстата моделі 7е35 (рис. 2)

- •2.2. Настроювання верстата на роботу

- •Прийняті позначення в межах курсу «теорії різання»

- •1 Лабораторна робота №1. Основні елементи та геометричні параметри токарного різця

- •1.1 Теоретичні положення

- •1.1.1 Поверхні деталі

- •1.1.2 Геометрія прохідного токарного різця

- •1.1.3 Координатні площини

- •1.1.4 Основні схеми точіння

- •1.1.5 Кутові параметри токарного прохідного різця.

- •1.2. Інструменти та приладдя

- •1.3. Охорона праці і техніка безпеки

- •1.4. Порядок виконання роботи

- •1.6. Контрольні питання

- •2 Лабораторна робота №2. Дослідження залежності коефіцієнта усадки стружки від елементів процесу різання

- •2.1. Теоретичні положення

- •2.1.1 Елементи режиму різання при стружкоутворенні

- •2.1.2 Вільне і невільне різання

- •2.1.3 Види стружки та фактори що їх обумовлюють

- •2.1.4 Вплив швидкості різання на характер стружкоутворення

- •2.1.5 Вплив температури на характер стружкоутворення

- •2.1.6 Вплив геометричних параметрів ріжучого інструменту на характер стружкоутворення

- •2.2.Обладнання інструменти та матеріали

- •2.3. Охорона праці і техніка безпеки

- •2.4 Методики досліджень

- •2.4.1 Методика експериментального вимірювання параметрів стружки

- •2.4.2 Методика виконання експериментальної частини

- •2.4.3 Методика запису первинних даних

- •2.4.4 Методика виконання розрахункової частини

- •2.6 Контрольні питання

- •3 Лабораторна робота №3. Дослідження впливу параметрів процесу різання на сили різання при точінні

- •3.1. Теоретичні положення

- •3.1.1 Сили різання при точінні

- •3.1.2 Вплив режиму різання на складові сили різання

- •3.1.3 Конструкція та принцип роботи рвт-з

- •3.2 Обладнання, прилади, Облаштунки

- •3.3 Охорона праці і техніка безпеки

- •3.4 Порядок виконання роботи

- •3.6 Контрольні питання

- •4.0 Лабораторна робота №4 дослідження залежності стійкості прохідного різця від швидкості різання при точінні

- •4.1 Теоретичні положення

- •4.1.1 Зношування й зносостійкість металів (гост 23.002-78)

- •4.1.2 Особливості зношування ріжучого інструменту

- •4.1.3 Методики досліджень величини зносу

- •4.2 Обладнання, прилади, Облаштунки

- •4.3 Охорона праці і техніка безпеки

- •4.4 Порядок виконання роботи

- •5.0 Лабораторна робота №5 дослідження впливу елементів процесу різання на температуру різання

- •5.1 Теоретичні положення

- •5.1.1 Тепловий баланс процесу різання

- •5.1.2 Теоретичне дослідження температури різання

- •5.1.3 Способи експериментального дослідження температури різання

- •5.1.4 Безпосередній вимір напівштучною термопарою

- •5.2. Обладнання, прилади, Облаштунки

- •5.3 Охорона праці і техніка безпеки

- •5.4 Порядок виконання роботи

- •5.4.1 Методика проведення досліджень

- •9. За отриманими значеннями температури побудувати графіки залежності

- •Список використаної літератури

4.2 Обладнання, прилади, Облаштунки

1. Токарно-гвинторізний верстат мод. 1K62.

2. Різець вимірювальний тензометричний збірний РВТ-3 з комплектом підсилювальної та реєструючої апаратури.

3. Циліндрична заготовка з чавуну СЧ21.

4. Вимірювальний мікроскоп, мікрометри 50-75мм та75-100мм, штангенциркуль секундомір.

5. Ріжучі пластини зі сталі 95Х18.

4.3 Охорона праці і техніка безпеки

Джерелами підвищеної небезпеки при роботі на токарно-гвинторізних верстатах у першу чергу є обертові частини і стружка. Не слід заходити з задньої сторони верстату та нехтувати запобіжними пристроями, передбаченими конструкєю верстата. Заготовку слід надійно закріплювати в патроні або центрах верстата. Вся робота на токарному верстаті і приладах проводиться навчальним майстром чи викладачем, який проводить заняття. Студентам відводиться роль фіксування результатів дослідів і проведення вимірів вимірювальним інструментом.

4.4 Порядок виконання роботи

Дослід 1

1. Вивчити устрій різця вимірювального тензометричного збірного РВТ-3 та порядок наладок верстата. Встановити різальну пластину з сталі Р6М5 або 95Х18. Сфотографувавши заздалегідь задню поверхню леза.

2. Скласти план експерименту (див. табл. 5.1) занести до таблиці вихідні дані глибини різання, подачі та швидкості. За постійні показники в інших дослідах призначати середній з трьох змінних в даному досліді.

3 В роботі зразком є вал із проточками (рис. 5.6). Глибина проточок 4-6 мм D = 60÷80мм, матеріал чавун СЧ-21. Кількість проточок відповідає кількості запланованих замірів. При необхідності прохід повторюється з перезаміром діаметра і глибини різання.

L – загальна довжина валу; D – початковий діаметр; δ – ширина проточки; d– діаметр проточки; l – довжина робочої частини.

Рисунок 4.6 – Вал з проточками

4. Згідно з планом встановити необхідні глибину різання швидкість і подачу, провести точіння заготовки проводячи замір зусилля різання на кожному гребні, заносячи показання мілівольтметра, в відповідні графи таблиці, після закінчення точіння уточнити задані значення глибини різання вимірами по D1 на кожному гребні.

5. При виході на чергову проточку знімати ріжучу пластину з різця і вимірювати висоту зносу по заднім поверхням h, фотографуючи стан ріжучої кромки. Встановити пластину тією ж гранню на місце і продовжити точіння.

7. При проточуванні всієї заготовки зробити на менше двох зупинок для параметризації процесу зношення, також провести заміри по закінченню точіння. Результати вимірювань для всіх дослідів занести в табл. 4.1.

Таблиця 4.1 – Дані для визначення зносу різця

№ |

Режими різання |

Сила різання, Н |

Примітки |

||||||||

, мм |

s |

v, м/хв |

τ, хв |

Li= v·τ, м |

h, мм |

показання приладу, mV |

Перерахунок, Н |

||||

D |

D1 |

t |

|||||||||

0 |

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

8. За допомогою мікрометра виміряти на кожному гребні по обробленій поверхні D1, перерахувати дійсне значення t для кожного заміру щоб при побудові графіку врахувати зміну зусилля різання від зміни t.

9. Згідно до тарувального графіку (рис 3.9) результати виміру сили різання в mV перевести в значення Н.

10. За отриманими значеннями побудувати графіки залежності:

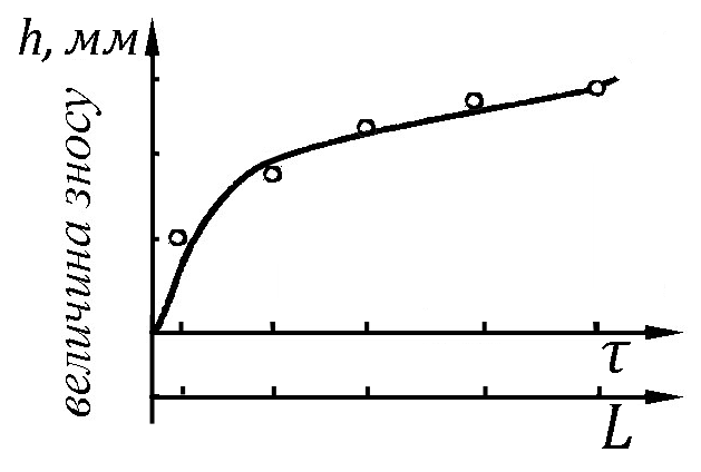

h = f (L, τ); PZ = f (h).

4.5 Зміст звіту

1 Назва і мета лабораторної роботи.

2 Основні відомості щодо процесу стружкоутворення.

3 Необхідні ескізи та пояснення для визначення геометричних параметрів елементів стружки.

4 Таблиця результатів дослідів, та розрахунків.

5 Графіки залежності коефіцієнта усадки від елементів процесу різання.

6 Аналіз отриманих результатів та висновки.