- •Взаємозамінність, стандартизація, технічні вимірювання

- •Взаємозамінність, стандартизація, технічні вимірювання

- •6.050502 – Технологія машинобудування;

- •Лабораторна робота №1 вимірювання лінійних розмірів і вiдхилень форми поверхонь

- •1.1 Мета роботи

- •1.2 Прилади та інструменти

- •1.3 Стандарти

- •1.4 Теоретичні відомості

- •1.4.1 Загальні поняття про розміри, їх відхилення та допуски.

- •1.4.2 Відхилення форми та розташування поверхонь.

- •1.4.3 Загальні відомості про штангенінструменти

- •1.4.4 Загальні відомості про мікрометричні інструменти

- •1.4.5 Контроль радіального і торцевого биття

- •1.5 Порядок виконання роботи

- •Лабораторна робота №2 вимірювання кутових розмірів

- •2.5 Порядок виконання роботи

- •Лабораторна робота №3 контроль зубчастих коліс за допомогою міжцентроміра

- •3.1 Мета роботи

- •3.2 Прилади та інструменти

- •3.3 Стандарти

- •3.4 Теоретичні відомості

- •3.5. Порядок виконання роботи

- •3.5.1. Визначення коливання вимірювальної міжосьової відстані за один оберт зубчатого колеса.

- •3.5.2. Визначення граничних відхилень вимірювальної міжосьової відстані.

- •Лабораторна робота № 4 вимірювання товщини зуба зубчастого колеса по постійній хорді

- •4.1 Мета роботи

- •4.2 Прилади та інструменти

- •4.3 Стандарти

- •4.4 Теоретичні відомості

- •4.5 Порядок виконання роботи

- •Лабораторна робота № 5 вимірювання похибок конусів і профілів деталей складної форми

- •5.1 Мета роботи

- •5.2 Прилади та інструменти

- •5.3 Стандарти

- •5.4 Теоретичні відомості

- •5.4.1. Методи вимірювання кутів і конусів

- •5.4.2. Загальні відомості про конічні з’єднання

- •5.4.3 Вимірювання профілю кулачка

- •5.4.4 Визначення похибки кута інструментального конуса

- •5.5 Порядок виконання роботи

- •Лабораторна робота № 6 вимiрювання середнього дiаметра цилiндричної рiзьби

- •6.1 Мета роботи

- •6.2 Прилади та інструменти

- •6.3 Стандарти

- •6.4 Теоретисчнi вiдомостi

- •6.4.1 Загальні відомості

- •6.4.2 Вимірювання середнього діаметра різьби за допомогою різьбового мікрометра

- •6.4.3 Вимірювання середнього діаметра різьби за допомогою трьох дротиків

- •6.5 Порядок виконання роботи

- •Лабораторна робота № 7 статистичний контроль партії деталей

- •7.1 Мета роботи

- •7.2 Прилади та інструменти

- •7.3 Стандарти

- •7.4 Теоретичні відомості

- •7.5 Порядок виконання роботи

- •Лабораторна робота № 8 вимірювання гладкого граничного калібру-пробки

- •8.1 Мета роботи

- •8.2 Прилади та інструменти

- •8.3 Стандарти

- •8.4 Теоретичні відомості

- •8.4.1 Загальні відомості

- •8.5.2 Устрій і принцип дії горизонтального оптиметра

- •8.5 Порядок виконання роботи

- •Перелік посилань

5.4.3 Вимірювання профілю кулачка

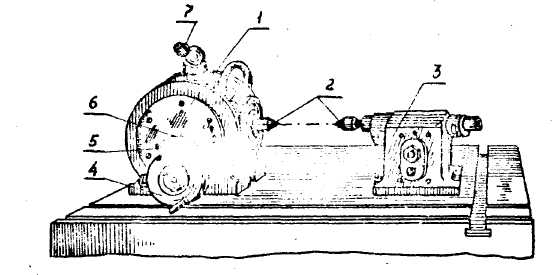

Вимірювання профілю кулачка проводиться індикатором годинного типу з межею вимірювання 0–10 мм. і ціною поділки 0,01мм., закріпленим в індикаторну стійку. За допогою оптичної ділильної голівки (рисунок 5.3) повертають кулачок, що перевіряється, на задані кути.

Рисунок 5.3 - Оптична ділильна голівка

При вимірюванні кулачок закріплюється в центрах 2 оптичної ділильної голівки і задньої бабки 3. Поворот шпинделя здійснюється за допомогою маховичка 4. Рукоятка 6 служить для стопоріння шпинделя. Для переходу голівки на холостий хід служить перемикач 5.

Кут повороту шпинделя відраховується по окулярній голівці 7, в полі зору якої поміщена нерухома шкала з ціною поділки 1' і видні окремі бічні великі штрихи з ціною поділки 1°.

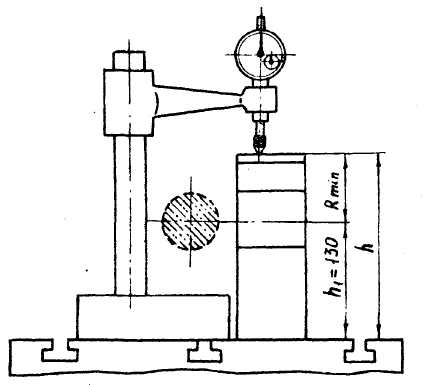

Перед початком вимірювань на шкалі оптичної ділильної голівки виставляється 00 і за допомогою блоку кінцевих мір довжини величиною h=h1+Rmin виставляється мінімальний радіус кулачка (рисунок 5.4), де h1 – відстань від станини до осі центрів голівки, Rmin – мінімальний радіус кулачка (береться з креслення). Необхідно на індикаторі зробити попедній натяг 1-2мм , а велику стрілку індикатора виставити на нуль.

Рисунок 5.4 - Схема виставлення індикатора на мінімальний радіс кулачка

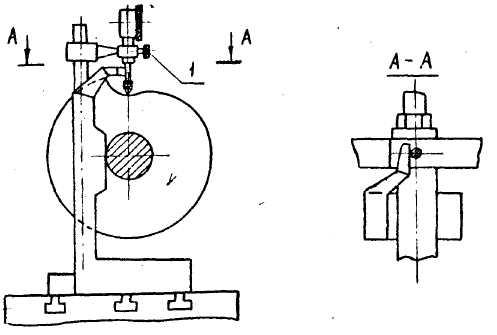

Далі стійку з індикатором установлюють таким чином, щоб його вимірювальний наконечник торкався профілю кулачка, що перевіряється, а вісь проходила через вісь центрів оптичної ділильної голівки. Така установка виконується за допомогою спеціального шаблона (рисунок 5.5).

Рисунок 5.5 - Схема установки індикатора по осі центрів

Поворотом кулачка на оправці (грубо) і за допомогою двох гвинтів хомутика (точно) фіксують положення мінімального радіуса по мінімальному показанню індикатора. У цьому положенні індикатор фіксує відхилення мінімального радіуса від номіналу. Далі обертанням рукоятки 4 кулачок повертають на зазначені в кресленні кути і знімають показання індикатора, по яких можна розрахувати величину радіусів кулачка на заданому куті повороту. Дійсне значення радіусу кулачка на заданому куті повороту дорівнює сумі Rmin і показань індикатора.

Якщо різниця між максимальним і мінімальний радіусами кулачка перевищує межу вимірювань індикатора, то після того як показання індикатора стають близькими верхній межі його вимірювань, здійснюється переустановка індикатора. Відпускають гвинт 1 (рисунок 5.5) і, не порушуючи положення індикатора в горизонтальної площини, піднімають індикатор на фіксовану висоту. (З метою зручності вимірювань і розрахунків вибирають висоту підйому індикатора на 10мм). Після закріплення гвинта І продовжують контроль кулачка. Висота підйому індикатора враховується при розрахунку дійсних значень радіусів кулачка.

5.4.4 Визначення похибки кута інструментального конуса

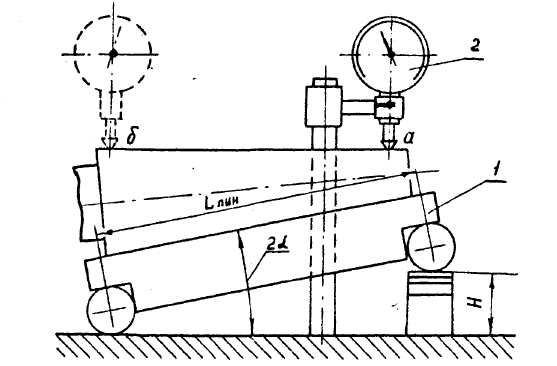

За ГОСТ 2848-75 для контролю кутів зовнішніх конусів ступенів точності АТ7 і АТ8 рекомендується застосовувати синусну лінійку з базовою відстанню між роликами Lлін = 100мм, кінцеві міри довжини, і вимірювальні голівки з точністю вимірювань не більш 2 мкм.

При вимірюванні кутів зовнішніх конусів на синусній лінійці 1 (рисунок 5.6) величину відхилення кута визначають по різниці показань відлікового пристрою 2 у крайніх точках твірної на довжині конуса, зазначеної в таблиці (ГОСТ 2848-75). Крайні ділянки конічної поверхні довжиною, рівною 2–3 мм, не контролюються. Вимірювання повинні проводитись не менш чим у двох осьових перетинах, розташованих приблизно під кутом 90°.

Рисунок 5.6 – Схема вимірювання конуса за допомогою синусної лінійки

Синусна лінійка являє собою сталеву плиту з двома прикріпленими до неї циліндричними роликами однакового розміру на точно визначеній відстані один від одного. Синусні лінійки випускаються з базовими відстанями Lлін = 100, 200 і 300мм. Синусні лінійки застосовуються для вимірювання кутів шаблонів, конусів і тому подібних інструментів і деталей.

На вимірювальній поверхні синусної лінійки мається ряд отворів, використовуваних для різних варіантів закріплення контрольованих деталей на лінійці.

Спочатку за формулою

Н = Lлін sin2α

розраховують розмір блоку кінцевих мір H. Блок підкладається під ролик синусної лінійки (рисунок 5.6). Відстань між точками "а" і "б" виміряються лінійкою і повинна відповідати встановленій у ГОСТ 2848-75.

Відхилення від номінального розміру для зовнішніх конусів інструментів розташовуються в "плюс", тобто різниця показань відлікового пристрою в точках "а" і "б" повинна бути додатнею і лежати в межах допустимої похибки АТD. Відхилення кута конуса ∆АТα визначається за формулою:

![]()

де

![]() – відхилення

кута конуса 2α

у

секундах;

– відхилення

кута конуса 2α

у

секундах;

Δ АТD – відхилення кута конуса на довжині L в мкм;

L – відстань між контрольованими точками в мм.