- •Проектирование сварных конструкций

- •Глава II

- •§ 1. Сорта сталей и алюминиевых сплавов

- •§ 2. Сортамент

- •Глава III

- •Глава IV

- •§ 1. Принципы расчета строительных конструкций по предельному состоянию

- •§ 2. Принципы расчета машиностроительных конструкций по допускаемым напряжениям

- •§ 3. Расчетные сопротивления и допускаемые напряжения при расчете прочности сварных соединений в стальных конструкциях

- •§ 4. Допускаемые напряжения для сварных конструкции из алюминиевых сплавов

- •§ 5, Злентр0дуг0вые сварные соединения

- •§ 6. Сварные соединения, выполненные контактной сваркой

- •§ 7. Соединения при специальных методах сварни соединения при электрошлаковой сварке

- •§ 8. Соединения при сварне пластмасс

- •§ 9. Примеры расчета

- •§ 10. Комбинированные клепано-сварные соединения

- •§11. Клеено-сварные соединения

- •§ 12. Паяные соединения

- •§ 13. Соединения, работающие на изгиб и сложное сопротивление

- •§ 14. Расчет прочности сварных соединений по рекомендации международного института сварки (мис)

- •§ 15. Условные обозначения сварных швов

- •Глава V

- •§ 1. Общие соображения

- •§ 2. Распределение напряжений в стыковых швах

- •§ 3. Распределение напряжений в лобовых швах

- •§ 4. Распределение напряжений во фланговых швах

- •§ 5. Распределение напряжений в комбинированных соединениях с лобовым и фланговыми швами

- •§ 6. Распределение усилий в роликовых соединениях, сваренных контактным способом

- •§ 7. Распределение усилий в точечных соединениях, сваренных контактным способом

- •§ 8. Концентрация деформаций в зоне дефектов

- •Глава VI

- •§ 1. Деформации и напряжения при неравномерном нагреве и остывании

- •§ 2. Свойства металлов при высоких температурах. Распределение температур при сварке

- •§ 3. Образование деформаций, напряжений и перемещений при сварне

- •§ 4. Остаточные напряжения в сварных соединениях

- •§ 5. Деформации и перемещения в сварных соединениях и конструкциях

- •§ 6. Остаточные напряжения и перемещения, возникающие в элементах оболочек

- •§ 7. Экспериментальные методы

- •Глава VII

- •§ 1. Общие замечания

- •§ 2. Уменьшение остаточных напряжений

- •§ 3. Способы уменьшения сварочных деформаций и перемещений

- •§ 4. Особенности уменьшения напряжений и перемещений при сварке элементов тонкостенных оболочек

- •Глава VIII

- •§ 1. Образование в сварных соединениях горячих (кристаллизационных) трещин

- •§ 2. Образование в сварных соединениях холодных трещин

- •Глава IX

- •§ 1. Общие положения

- •§ 2. Прочность сварных соединений

- •§ 3. Повышение статической прочности

- •Глава X

- •§ 1. Прочность основного металла при переменных нагрузнах

- •§ 2. Прочность сварных соединений

- •§ 3. Усталостная прочность сварных соединений элементов больших толщин

- •§ 4, Усталостная прочность сварных соединений при контактной сварке

- •§ 5. Усталостная прочность сварных

- •§ 6. Методы повышения прочности сварных соединений при переменных нагрузнах

- •§ 7. Допускаемые напряжения при работе конструкций под переменными нагрузками

- •1 Аблица 10.12

- •Глава XI

- •§ 2. Причины хрупких разрушений сварных конструкций

- •§ 3. Прочность сварных соединений при ударе

- •§ 4. Предупреждение хрупких разрушений

- •Глава XII

- •§ 1. Понятие о конструктивной прочности

- •§ 2. Влияние схемы напряженного состояния

- •§ 3. Влияние концентраторов напряжений

- •§ 4. Влияние пониженной температуры

- •§ 5. Влияние пластической деформации и деформационного старения

- •§ 6. Пути повышения конструктивной прочности

- •§ 1. Рациональное проектирование и изготовление конструкций

- •§ 2. Выбор материалов для сварных конструкций

- •§ 3. Рациональное построение

- •§ 4. Сборочно-сварочные операции и проектирование приспособлений

- •Глава XIV

- •§ 1. Общие сведения о балках

- •§ 2. Схема расчета балон

- •§ 3. Определение расчетных усилий в балках методом линий влияния

- •§ 4. Расчет жесткости и прочности

- •§ 5. Общая устойчивость

- •§ 6. Местная устойчивость

- •§ 7. Ребра жесткости

- •§ 8. Работа на кручение

- •§ 9. Расчет с учетом пластических деформаций

- •§ 10. Сварные соединения

- •§ 11. Стыки

- •§ 12. Применение штампованных и гнутых профилей

- •§ 13. Применение алюминиевых сплавов

- •§ 14. Опорные части

- •§ 15. Результаты испытаний

- •§ 16. Примеры сварных нонструнций

- •§ 17. Пример расчета и конструирования балки

- •Глава XV

- •§ 1. Типы поперечных сечений

- •§ 2. Устойчивость стоек со сплошными поперечными сечениям1и

- •§ 3, Прочность и устойчивость стоек с составными поперечными сечениями

- •§ 4. Соединительные элементы

- •§ 5. Стыки

- •§ 6. Базы и оголовки

- •§ 7. Примеры стоек

- •Глава XVI

- •§ 1. Изготовление балок двутаврового сечения

- •§ 2. Пример проектирования оснастки

- •§ 3. Изготовление конструктивных элементов двутаврового сечения

- •§ 4. Изготовление балок коробчатого сечения

- •§ 5. Приемы выполнения стыков балок

- •Глава XVII

- •§ 1. Типы соединений элементов рамы

- •§ 2. Соединения балок в рамах с дополнительными усилениями

- •§ 3. Соединения балок со стойнами

- •§ 4. Точечные соединения рам, работающих на изгиб

- •§ 5. Сварные рамы и станины

- •§ 6. Рамы под двигатели

- •§ 7. Изготовление ран

- •Глава XVIII

- •§ 1. Типы ферм

- •§ 2. Определение нагрузок и усилий стержней

- •§ 3. Линии влияния усилий стержней

- •§ 4. Поперечные сечения стержней

- •§ 5. Сечения сжатых и растянутых поясов, раскосов и стоек

- •§ 6. Узлы ферм

- •§ 7. Специальные конструкции ферм

- •§ 9. Сварные легкие прутковые фермы

- •§ 10. Применение алюминиевых сплавов в сварных конструкциях ферм

- •§ 11. Пример расчета алюминиевой фермы

- •§ 12. Пример расчета стальной фермы

- •§ 13. Применение пайки

- •§ 14, Пример расчета нран0в0г0 моста*

- •§ 15. Изготовление решетчатых конструкций

- •Глава XIX

- •§ 1. Вертикальные цилиндрические резервуары

- •§ 2. Покрытия цилиндрических резервуаров

- •§ 3, Резервуары со сферическими днищами

- •§ 4. Сферические и каплевидные резервуары

- •§ 5. Цистерны

- •§ 6, Местные напряжения в листовых конструкциях

- •§ 7. Газгольдеры

- •§ 8. Применение алюминиевых сплавов для изготовления резервуаров и цистерн

- •§ 9. Конструкции металлургического и других комплексов

- •§ 10. Котлы и сосуды, работающие под давлением

- •§11. Трубы и трубопроводы

- •Глава XX

- •§ 1. Негабаритные емкости и сооружения

- •§ 2. Сосуды, работающие под давлением

- •§ 3. Изготовление сварных труб

- •§ 4. Сварка труб и трубопроводов

- •§ 5. Корпусные листовые конструкции

- •Глава XXI

- •§ 1. Типы сварных деталей машин

- •§ 2. Барабаны

- •§ 3. Корпуса редукторов

- •§ 4. Шестерни и шнивы

- •Глава XXII

- •§ 1. Детали тяжелого и энергетического машиностроения

- •§ 2. Детали овщего машиностроения

- •§ 3. Сварна деталей приборов

- •§ 2. Изготовление арматурных сварных нонструнций

- •§ 3. Сварка стыков рельсов

- •Глава XXIV

- •§ 1. Механизация транспортных операций

- •§ 2. Механизация заготовительных операции

- •§ 3. Механизация и автоматизация сборочно-сварочных операций

§ 10. Котлы и сосуды, работающие под давлением

КОТЛЫ

В котельные агрегаты, работающие под давлением, входят "'Лрпбан, экономайзеры, пароперегреватели и камеры.

Барабаны котлов высокой производительности имеют диаметры 1600—1800 мм, толщина их стенок достигает 100 мм, длина бывает различной. Барабан состоит из отдельных обечаек; дни-Шн барабанов, как правило, штампованные. Все соединения барабанов выполняются электрошлаковой и дуговой сваркой.

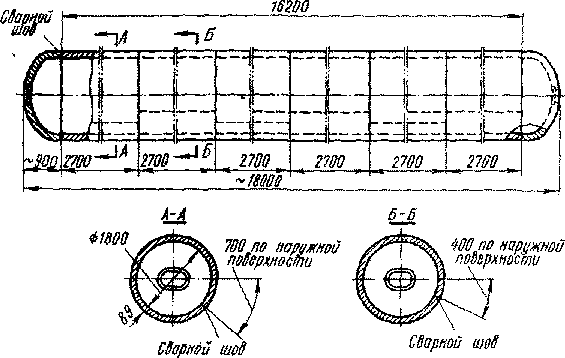

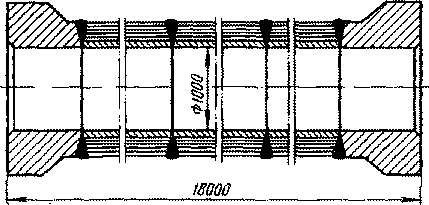

На рис. 19-20 изображен барабан котла ТП-80. Его длина — 16.2 м, толщина стенок — 89 мм. Все соединения сварены встык, продольные швы — вразбежку.

539

Рис. 19-20. Общий вид сварного барабана котла ТЛ-80

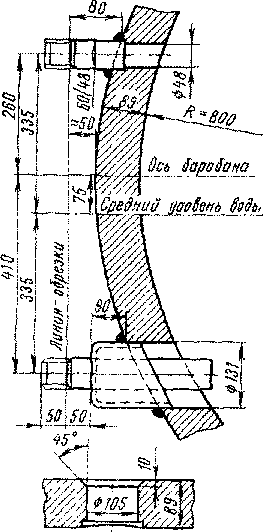

На рис. 19-21 изображены; некоторые типичные узлы ба-^ рабана котла ТП-42 с большим количеством штуцеров.' Они изготовляются из отрезков труб п обвариваются по контурам.

При температуре стенок котла 7<450°С применяют трубы из углеродистых сталей, при Г> 450° С целесообразнее применять трубы из. низколегированной стали,

При давлении в барабане ;?<60 кГ/см2 применяют стали марок I5K, 20К, а при р!>60 кГ/см2— сталь марки 22К. Ниже приведены некоторые рекомендации по выбору сталей в зависимости от эксплуатационных условий. Материалы, применяемые для. изготовления элементов кот-' лов, пароперегревателей, экономайзеров, приведены в табл. 19.3.

Рис. 19-21. Сварные узлы

барабайй котла ТП-4'2;

приварка штуцеров

540

Таблица 19.3

Рекомендуемые стали

^lapKa CTj;m |

ГОСТ |

Предельная температура стенки Г", С |

Предельное давление среды, кПся* |

Ст. ->КЛ |

3380-60 |

|

|

Ст. ЗКП |

гр. А, Б |

150 |

6 |

Ст. ->СП |

|

|

|

RCT. ЗСП |

То же |

200 |

8 |

15К |

5520-62 |

450 |

не ограничено |

20 К |

То же |

То же |

То же |

22 К |

» |

» |

» |

09Г2С |

5520-62 |

450 |

не ограничено |

ьгчм |

4543-61 |

550 |

не ограничено |

XI Ml 10T |

5632-61 |

565 |

не ограничено |

Примечание

Для необог-

реваемых

элементов

Допускаемое напряжение в конструкциях котлов, испытывающих внутреннее давление, определяют по следующей формуле;

[а] 7] кГ/СМ2,

(19.26)

IJi' [<т]ро — номинальное допускаемое напряжение для сталей.

Значения коэффициента т) снижения допускаемых напряжений в зависимости от формы конструкций приведены в табл. 19.4, а номинальных допускаемых напряжении [о)ро— в табл. 19.5.

Для промежуточных значений температуры допускаемые напряжения следует определять с учетом линейной интерполяции между ближайшими значениями.

Толщины стенок элементов котла определяются по следую-11иш формулам:

цилиндрической части барабана

- Pd**

>ТР 2U0=pia]p-^

■j- As [мм],

(19.27)

541

Значение коэффициента ri

Таблица 19,

Виды элементов и особенности работы

Барабаны . ............

Камеры не обогреваемые (прямоугольные)

То же, обогреваемые.........

Круглые днища и заглушки:

рнс. 19-24, а - , . 1........

рис. 19-24, б .... ,......

Глухие днища :..........

1,0 |

1,0 |

0,9 |

0,85 |

0,75 |

0,75ч 1,05 |

Таблица

Значения [<г]ро для различных сталей, кГ\мл&

|

|

|

АЪарка |

сталей |

|

|

Расчетная температу- |

|

|

|

|

|

|

ра стенки 7", РС |

Ст. 2 |

Ст. 3 |

20, 20К |

22К |

09Г2С |

X18HI0T |

20 |

13 |

14 |

14,7 |

17 |

17 |

14,6 |

250 |

10,9 |

12 |

13,2 |

15 |

14,5 |

12,5 |

300 |

9,8 |

10,8 |

11,9 |

14 |

13,4 |

12 |

340 |

— |

_ |

10,9 |

13 |

12,5 |

11,6 |

380 |

_ |

_ |

9,7 |

— |

11,5 |

11,2 |

420 |

— |

_ |

8,6 |

_ |

— |

11 |

460 |

- |

— |

5,0 |

— |

- |

10,6 |

500 |

— |

— |

3,4 |

— |

— |

10,4 |

550 |

_ |

__ |

— |

— |

— |

10,1 |

600 |

- |

— |

— |

— |

__ |

7,4 |

650 |

— |

— |

- |

_ |

~~ |

4,8 , |

700 |

..... |

— |

_ |

- |

— |

3,0 |

542

стенки круглой камеры

стенки трубы

^р=-2эВД+7 + ЛМ*л].

(19.28)

рй

^230?Hp-/>

+

US

[MM]

(19.29)

где daH —внутренний диаметр барабана и трубы; d„ — наружный диаметр камеры; р — давление, кГ1см2;

Ф — коэффициент прочности сварного шва ср, определяемый по табл. 19.6. В формулах (19.28) и (19.29)

As = 1 мм при s < 20 и As — 0 при s > 20;

[а]р измеряется в кГ/мм2.

Таблица 19.6 Коэффициенты прочности швов

Способы сварки

Швы бстык, сваренные любым допустимым способом с полным проваром, по мере необходимости с термической обработкой и контролем физическим методом по всей длине ............

Швы встык, сваренные любым допустимым способом ярн односторонней и двухсторонней укладке швов с надлежащим проваром . .

При прочих способах сварка . .

1,0

0,85 0,70

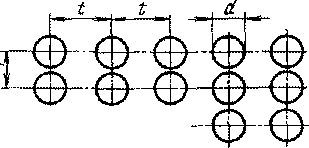

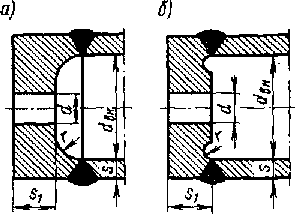

При наличии отверстий (рис. 19-22) коэффициент прочности в продольном направлении

t — d

ПрОД

(19.30)

543

где * —расстояние между центрами отверстий в продольное направлении; rf —диаметр отверстия; в поперечном направлении

d

19.31

где /i —расстояние между центрами отверстий в поперечно^ направлении. Если расстояние между опорами барабана значительно; ■следует проверить его прочность на изгиб

/И,

wv •

(19.3L,

;где Mmt —изгибающий момент, определяемый от нагрузки па барабан, как в двухопорной балке; W — момент сопротивления кольцевого сечения бара--;

бана; tp — коэффициент прочности (табл. 19.6).

<^--^Ф

Рис. 19-22. К определению коэффициента ослабления поперечного сечения барабана

Рис. 19-23. Эллиптическое днище барабана

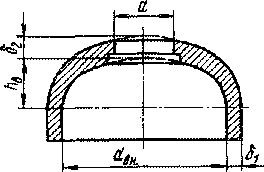

Толщина штампованного эллиптического днища барабана вычисляется по формуле

pdm

>тр

400* [в|р......р

2ftn

- ~f As [мм]

где р — давление, кГ/см2;

dB„ —внутренний диаметр, мм (рис. 19-23); z — коэффициент; d — диаметр лаза; hR—высота выпуклой части днища.

19.33)

544

Коэффициент z, учитывающий ослабление днища неукрепленным отверстием, принимается равным

1 "PVd-o-о<0'4; (19Л4)

-^---------------------------- при 0,4 <-====<2; (19.35)

z------------^-----------

при

-

d

> 2;

(19.35')

■/rfBH (s — c) 4- 2

с может быть принято равным 1 мм.

Часто днища в котлах делают сферическими. Соединение днищ с корпусом должно быть плавным (см. рис. 19-7,г). Радиусы переходных кривых г должны быть > 5s. Переходные кривые соединяются с основными кривыми, определяемыми радиусами сфер Rq. Минимальное расстояние а от кольцевого шва до начала переходной кривой зависит от толщины листов днища. При толщине sfl отбортованного элемента до 10 мм а = 25 мм; при 50=10-^ 20 мм а=40 мм; при s0 = 20 мм а=50 мм.

Соединения патрубков с корпусами бывают разнообразны по форме (см. рис. 19-12,а—в). Во время эксплуатации котла при высоких рабочих напряжениях, значительной величине отверстий для патрубков производят усиление корпуса кольцом, как показано на рис. 19-12, с.

Наиболее прочны соединения патрубков, изображенные на рис. 19-12, г. В этих соединениях отсутствуют угловые швы, поэтому концентрация напряжений в них имеет наименьшие возможные величины.

Сварка котлов со значительной толщиной стенок (свыше 60—80 мм) вызывает в них образование трехосных остаточных напряжений. Эксперименты, проведенные в последние годы, показали, что остаточные трехосные напряжения в котлах лишь п редких случаях могут угрожать их прочности.

Для хорошей работы конструкций большое значение имеют пластические свойства. В целях их повышения, а также улучшения структуры металла многие сварные конструкции котлов подлежат термической обработке. Для устранения остаточных напряжений достаточно термически обработать малоуглеродистую сталь при Т=600-^650°С. Особенно полезной является термическая обработка котельных конструкций из низколегированных сталей.

35 ш

545

Котлы, пароперегреватели, экономайзеры подлежат освиде* тельствованию и контролю качества сварных соединений физическими методами: рентгеновскими или гамма-лучами радиоактивных элементов. Просвечивание швов часто' заменяется их прозвучиванием ультразвуковыми колебаниями.

При изготовлении прямоточных котлов сваривают металлические каркасы. Трубчатые элементы котлов хорошо свариваются контактной стыковой сваркой. В заводских условиях стыки труб сваривают стационарными контактными машинами, при монтаже — переносными.

В цилиндрических камерах котлов донышки делают плоскими. Способы соединения донышек камер с цилиндрическими частями показаны на рис. 19-24, а—в. Для этих конструкций толщины плоских донышек определяются по формуле

1

■ fa

S,

W\W\K\\4W\

«о1

52

Рис. 19-24. Соединения плоских донышек в камерах

/crfE

I

100 \?]р0

(19.36)

где 51 — толщина плоского днища;

dBll — внутренний диаметр донышка; Ир0 — допускаемое напряжение, кГ/мм2; р — давление, кГ/см2;

K = 0,4(l -0,23-^-) Д. б. > 0,31,

(19.37)

где s — толщина стенки барабана.

Для днищ без отверстия ко = 1; Для днищ с отверстием

1 -0,43-^- при -^-<0,35;

к0 = 0,85 при 0,35 < -г- < 0,75.

«нн

(19.38) (19.39)

546

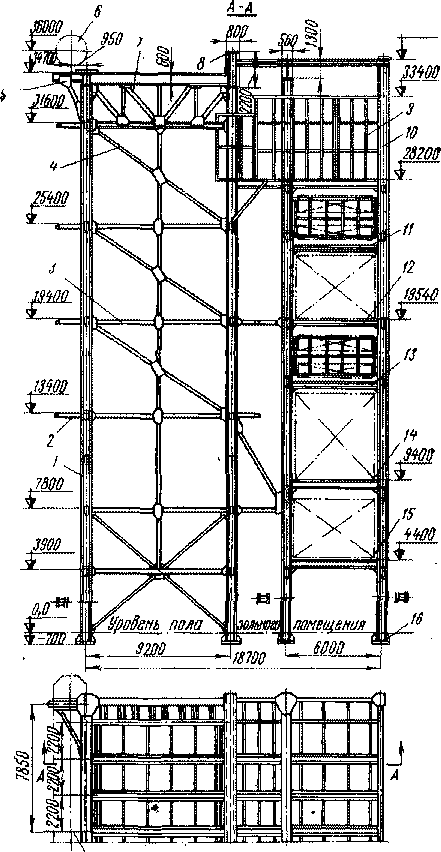

Каркасы котлов большой производительности представляют собой сварные металлические конструкции, состоящие в основном из балок, поддерживающих обмуровку, площадки и колоп-цьг. Каркасы изготавливают из углеродистой стали. Для уменьшения веса применяют низколегированную сталь. Элементы, не испытывающие значительных нагрузок {обвязка, настил, площадки), изготавливают нередко из немаркированной стали.

Б большинстве случаев применяют прокатные или сварные элементы двутаврового или коробчатого профиля с непрерыв-пымк поясными швами.

Расчет прочности каркаса котла производится с учетом полной нагрузки, состоящей из собственного веса каркаса, собственного веса барабана, весов поверхностей нагрева, обмуровки, обшивки, камер, трубопроводов, арматуры, гарнитуры, газо-и воздухопроводов, пылепроводов, площадок с эксплуатационным аагружением и др. При расчете каркасов котлов открытых установок учитываются также ветровые и снеговые нагрузки в зависимости от района.

Нагрузка передается непосредственно на балки, а с балок — па колонны. Расчет балок производится на изгиб.

Колонны каркаса передают на грунт большие нагрузки в несколько сот и тысяч тонн. Колонны состоят из элементов двутаврового профиля, но применяются и трубчатые конструкции. Колонны проверяют на прочность и на устойчивость. Общий вид каркаса котла приведен на рис. 19-25. Колонны опираются на специальные башмаки.

ТОНКОСТЕННЫЕ СОСУДЫ

По назначению, толщине листовых элементов, применяемым материалам и приемам сварки сосуды, работающие под давлением, весьма разнообразны. Общим для такого типа конструкции является требование обеспечить возможно более равномерное распределение напряжений. Этого достигают применением соединений встык, плавным сопряжением стыкуемых элементов и обеспечением падежного проплавления всей их толщины при Условии всемерного исключения дефектов сварки.

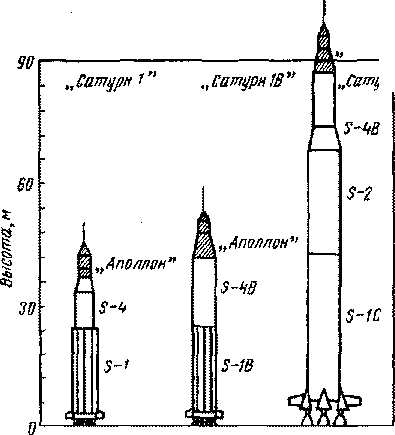

Тонкостенные сосуды обычно являются конструктивными элементами различных транспортных установок, в том числе современных летательных аппаратов. Быстрый рост размеров Ракет для космических полетов вызывает соответственное увеличение размеров емкостей. Это можно видеть на примере семейства ракет «Сатурн» с двигателями жидкого топлива (рис, 19-26).

547

35600

Ось симметрии Рис. 19-25. Сварной каркас котла

Апдлпои"

Так, цилиндрические баки со сферическими днищами, входящие р состав стартовой ступени s— 1С ракеты «Сатурн-5», имеют диаметр 10 м. Один из них предназначен для жидкого кислорода, другой —для керосина. При работе двигателей эти емкости испытывают внутреннее давление, так как топливо и окислитель вытесняются принудительно путем подачи в кислородный бак газообразпого кислорода, а в топливный бак- гелия. Кроме того, такие емкости нередко входят в состав несущей части конструкции и во время полета могут испытывать дополнительно к внутреннему давлению также сжимающие и изгибающие нагрузки. Очевидно, что технология изготовления таких баков должен быть безупречной, так как любой дефект может привести к гибели всего космического корабля.

Для транспорт-пых установок одним из основных показателей совершенства конструкции является ее минимальный вес. Поэтому при изготовлении тонкостенных сосудов широкое применение

получили листовые материалы, обладающие высокой удельной прочностью,— алюминиевые и магниевые сплавы, стали высокой прочности и сплавы титана. Так, например, при изготовлении ракетных емкостей в зависимости от типа двигателей применяют ^пбо алюминиевые сплавы, если двигатели работают на жидком топливе, либо высокопрочные стали или титановые сплавы в случае использования двигателей на твердом топливе.

Известно, что с повышением прочности металла его чувствительность к наличию концентратора, как правило, возрастает. Как было показано в главе XII, дополнительное возрастание чувствительности к концентрации напряжений может происходить из-за наличия двухосного поля напряжений, возникающего при нагружении тонкостепного сосуда внутренним давлением. В этих условиях использование высокопрочных материалов при

Рис. 19-26. Семейство рэкет «Сатурн»

549

низком запасе прочности предъявляет к конструкции и к техно-логин ее изготовления особенно высокие требования, причем наибольшие трудности связаны с необходимостью широкого использования сварки.

Наличие сварных соединений вызывает, во-первых, концентрацию напряжений от дефектов формы или несовершенства выполнения сборочно-сварной операции, во-вторых, неоднородность механических свойств в зоне сварного соединения.

Концентрация напряжений, определяемая конструктивными формами сопряжений и узлов сосуда, может быть сведена к минимуму в результате умелого проектирования. Труднее предотвратить или устранить концентрацию напряжений, вызываемую технологическими дефектами и отклонениями от принятых проектом форм. Технологические дефекты могут быть как в основном металле изделия в виде царапин и других поверхностных повреждений, так и в сварных соединениях в виде отдельных несплошностей (поры, микротрещииы, непровары), нарушений формирования шва и смещения кромок. В сосудах из высокопрочных материалов такого рода дефекты крайне опасны. Однако в процессе изготовления полностью исключить их появление не удается. Поэтому большое внимание приходится уделять мероприятиям по их предотвращению, обнаружению и исправлению.

Нарушения проектной формы сосуда являются результатом суммирования погрешностей заготовительных, сборочных и сварочных операций. Как показывает опыт, получение требуемой точности размеров и формы отдельных заготовок особых затруднений не вызывает. Погрешности сборки элементов под сварку также можно жестко ограничить путем использования хорошо продуманных и тщательно выполненных приспособлений. Нарушения формы, вносимые процессом сварки, являются основными. Под действием остаточных сварочных напряжений тонколистовые элементы теряют устойчивость, и деформация коробления может достигать недопустимо большой величины. Поэтому мероприятия по ограничению и исправлению сварочных деформаций обычно составляют существенную часть технологического процесса изготовления сварных тонколистовых конструкций.

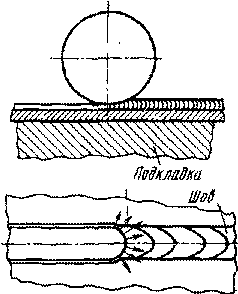

Нередки случаи, когда устранение коробления производят ручной правкой ударами, которая может сопровождаться изменением механических свойств металла в отдельных зонах с резким возрастанием их чувствительности к концентрации напряжений. Опасность такой операции особенно велика, если изделие не проходит последующей термообработки. Поэтому особого внимания заслуживает метод исправления сварочных деформаций путем прокатки зоны шва роликами, позволяющий механизировать процесс и строго регламентировать его влияние на изменение механических свойств сварного соединения.

550

Помимо концентрации напряжении, прочность сосуда зави-с1[Т от механических свойств металла в зоне сварного соединения, Чтобы предотвратить понижение конструктивной прочности, стремятся либо разгрузить зону сварного соединения, либо устранить неоднородность механических свойств, приблизив их к свойствам основного металла.

Разгрузка всего соедниепня может достигаться за счет конструктивного оформления изделия, например, путем увеличения то,~йнппы металла в местах сварных соединений {рис. 19-27). Такой прием при правильном его использовании может быть полезен. Широкое применение он получил при изготовлении сосудов из алюминиевых сплавов, используемых в иагартоваином или термообработаппом состоянии. Прочность сварного соединения становится ниже прочности основного металла, прошедшего упрочняющую операцию. Для увеличения толщины металла ~в зоне соединения листовые заготовки или элементы конструкции подвергают размерному химическому травлению

(химическому фрезерованию), р,,с- 19"27- Поперечное сечепие v J ^^ l сварпого соединения

удаляя металл по всему полю листа, кроме кромки, подлежащей или подвергнутой сварке. Естественно, такой прием существенно усложняет технологию и увеличивает стоимость сосуда, по зато позволяет создавать конструкции минимального веса с надежно работающими сварными соединениями.

Приближение свойств сварных соединений к свойствам основного металла достигается выбором метода сварки и последующей обработки. Для соединения тонколистовых элементов встык используют преимущественно сварку в среде защитных газов. В зависимости от материала приемы сварки могут быть различны: в один или несколько проходов, плавящимся или неплавя-Шимся электродом, с присадочным или без присадочного металла и т. п. Например, при сварке высокопрочных сталей целесообразно с помощью специального устройства создавать колебания электрода поперек шва. При этом достигается благоприятное изменение характера кристаллизации металла шва и уменьшение перегрева в околошовной зоне, а также улучшение формы сварпого соединения с плавным переходом от основного металла к наплавленному.

Для стыковых соединений тонкого металла существенное Улучшение качества может быть достигнуто при пластическом Деформировании зоны шва. Наиболее просто такая операция выполняется путем прокатки шва между двумя роликами или Между роликом и жесткой подкладкой. Пластические деформации при этом развиваются своеобразно: металл шва испытывает °садку по толщине и сдвигается в плоскости листа (рис. 19-28),

55!

V

про£

причем сдвиг происходит не только в шве, но и в околошовно| зоне по обе стороны от шва, вызывай упрочнение всей зо!щ деформации. 1

При сварке листов, нагартованных холодной прокаткой использование приема прокатки шва роликами позволяет npid ближать прочность сварного соединения к прочности основног| металла, однако пластические свойства в зоне деформации сш жаются. Поэтому 'применительно к сварным соединениям coq дов, нагруженных внутренним давлением, использование таког метода упрочнения целесообразно только при наличии высокое запаса пластических свойств и низкой чувствительности металл! к концентрации напряжений. Если же после прокатки роликам! сварное соединение проходит термообработку, то предшествую^

щая деформация может способствоз вать общему улучшению формы] механических свойств и структуру сварного соединения. Улучшение формы соединения выражается в сглаживании неровностей поверх! ности шва, осадке (заглаживании^ усиления и проплава, устранении депланации листов в стыковом col единении, т. е. в устранении ochobj ных концентраторов стыкового сварного соединения. Особенно це| лесообразна прокатка шва в слу чае, когда возникает необходимости снятия усиления или проплав; шва. Обычно, в условиях производства эту операцию выполняют с noi мощью наждачного круга, хотя го* раздо проще ее можно осуществит* прокаткой роликами. Применительно к сварным соединениям высокопрочных материалов недостаточная пластичность шва и околошовной зоны часто не позволяет производить прокатку непосредственно после сварки. Для устранения опасности появления трещин и уменьшения необходимого усилия на ролик используют смягчающук термообработку.

Сосуды, предназначенные для работы при очень высокой давлении, выполняют многослойными, так как при сплошное стенке напряжения на внутренней ее поверхности оказываются значительно большими, чем на внешней, и прочность материал* стенок использовать полностью не удается. Формируя стенку и; отдельных слоев, можно путем предварительного натяжения каждого слоя создать такое распределение напряжений, которое при рабочем нагружепии сосуда внутренним давлением обеспе-§

Рис. 19-28. Схема прокатки усиления шва между роликами

552

т относительно равномерную работу всех слоев. За рубежом многослойные сосуды изготавливают для работы под давлением д0 2000 кГ/см2 и выше.

Конструктивное оформление таких сосудов и способы создания начальных напряжений при изготовлении многослойных обечаек могут быть различными.

Так, один из способов предусматривает изготовление отдельных обечаек толщиной 6—10 мм с продольным швом. Обечайки последовательно вставляют одну в другую и «раздают» так, чтобы напряжение во внутренней трубе превысило предел текучести, а по внешней не превышало его. Такая раздача производится гидравлическим давлением в приспособлении, предусматривающем уплотнение торцов обечаек. Полученная многослойная обечайка подвергается дополнительному перенапряжению в этом же приспособлении.

Рис. 19-29. Конструктивное оформление многослойного сосуда

При другом способе изготовления к центральной обечайке толщиной 25—30 мм приваривают край стальной ленты, шов зачищают и ленту с натяжением навивают на обечайку в несколько слоев. После окончания навивки свободный конец ленты приваривают к корпусу продольным швом.

Третий способ также предусматривает наличие центральной обечайки толщиной 20 мм, вокруг которой механическим путем обтягивают необходимое число слоев. Каждый слой представляет собой обечайку толщиной 8 мм, концы которой после обтялл<и свариваются встык продольным швом. Для равномерного распределения напряжений от сварки стыки располагают в шахматном порядке, усиление шва предыдущего слоя зачищается заподлицо с основным металлом.

Изготовленные одним из этих трех способов многослойные обечайки сваривают между собой встык кольцевыми швами, к обоим концам цилиндрической части сосуда приваривают дпи-Ща или кованые фланцы для крепления крышек (рис. 19-29).

553

Цилиндрическую часть многослойного сосуда можно таклц получить, насаживая толстостенные обечайки и концевые флаЫ цы с натягом на общую относительно тонкостенную труб^ и сваривая их между собой кольцевыми швами. Для сохранения полезных предварительных напряжений, созданных натягом или механической обтяжкой слоев и усадкой от продольных и кольцевых швов, многослойные сосуды после сварки термообработке не подвергаются.