- •Проектирование сварных конструкций

- •Глава II

- •§ 1. Сорта сталей и алюминиевых сплавов

- •§ 2. Сортамент

- •Глава III

- •Глава IV

- •§ 1. Принципы расчета строительных конструкций по предельному состоянию

- •§ 2. Принципы расчета машиностроительных конструкций по допускаемым напряжениям

- •§ 3. Расчетные сопротивления и допускаемые напряжения при расчете прочности сварных соединений в стальных конструкциях

- •§ 4. Допускаемые напряжения для сварных конструкции из алюминиевых сплавов

- •§ 5, Злентр0дуг0вые сварные соединения

- •§ 6. Сварные соединения, выполненные контактной сваркой

- •§ 7. Соединения при специальных методах сварни соединения при электрошлаковой сварке

- •§ 8. Соединения при сварне пластмасс

- •§ 9. Примеры расчета

- •§ 10. Комбинированные клепано-сварные соединения

- •§11. Клеено-сварные соединения

- •§ 12. Паяные соединения

- •§ 13. Соединения, работающие на изгиб и сложное сопротивление

- •§ 14. Расчет прочности сварных соединений по рекомендации международного института сварки (мис)

- •§ 15. Условные обозначения сварных швов

- •Глава V

- •§ 1. Общие соображения

- •§ 2. Распределение напряжений в стыковых швах

- •§ 3. Распределение напряжений в лобовых швах

- •§ 4. Распределение напряжений во фланговых швах

- •§ 5. Распределение напряжений в комбинированных соединениях с лобовым и фланговыми швами

- •§ 6. Распределение усилий в роликовых соединениях, сваренных контактным способом

- •§ 7. Распределение усилий в точечных соединениях, сваренных контактным способом

- •§ 8. Концентрация деформаций в зоне дефектов

- •Глава VI

- •§ 1. Деформации и напряжения при неравномерном нагреве и остывании

- •§ 2. Свойства металлов при высоких температурах. Распределение температур при сварке

- •§ 3. Образование деформаций, напряжений и перемещений при сварне

- •§ 4. Остаточные напряжения в сварных соединениях

- •§ 5. Деформации и перемещения в сварных соединениях и конструкциях

- •§ 6. Остаточные напряжения и перемещения, возникающие в элементах оболочек

- •§ 7. Экспериментальные методы

- •Глава VII

- •§ 1. Общие замечания

- •§ 2. Уменьшение остаточных напряжений

- •§ 3. Способы уменьшения сварочных деформаций и перемещений

- •§ 4. Особенности уменьшения напряжений и перемещений при сварке элементов тонкостенных оболочек

- •Глава VIII

- •§ 1. Образование в сварных соединениях горячих (кристаллизационных) трещин

- •§ 2. Образование в сварных соединениях холодных трещин

- •Глава IX

- •§ 1. Общие положения

- •§ 2. Прочность сварных соединений

- •§ 3. Повышение статической прочности

- •Глава X

- •§ 1. Прочность основного металла при переменных нагрузнах

- •§ 2. Прочность сварных соединений

- •§ 3. Усталостная прочность сварных соединений элементов больших толщин

- •§ 4, Усталостная прочность сварных соединений при контактной сварке

- •§ 5. Усталостная прочность сварных

- •§ 6. Методы повышения прочности сварных соединений при переменных нагрузнах

- •§ 7. Допускаемые напряжения при работе конструкций под переменными нагрузками

- •1 Аблица 10.12

- •Глава XI

- •§ 2. Причины хрупких разрушений сварных конструкций

- •§ 3. Прочность сварных соединений при ударе

- •§ 4. Предупреждение хрупких разрушений

- •Глава XII

- •§ 1. Понятие о конструктивной прочности

- •§ 2. Влияние схемы напряженного состояния

- •§ 3. Влияние концентраторов напряжений

- •§ 4. Влияние пониженной температуры

- •§ 5. Влияние пластической деформации и деформационного старения

- •§ 6. Пути повышения конструктивной прочности

- •§ 1. Рациональное проектирование и изготовление конструкций

- •§ 2. Выбор материалов для сварных конструкций

- •§ 3. Рациональное построение

- •§ 4. Сборочно-сварочные операции и проектирование приспособлений

- •Глава XIV

- •§ 1. Общие сведения о балках

- •§ 2. Схема расчета балон

- •§ 3. Определение расчетных усилий в балках методом линий влияния

- •§ 4. Расчет жесткости и прочности

- •§ 5. Общая устойчивость

- •§ 6. Местная устойчивость

- •§ 7. Ребра жесткости

- •§ 8. Работа на кручение

- •§ 9. Расчет с учетом пластических деформаций

- •§ 10. Сварные соединения

- •§ 11. Стыки

- •§ 12. Применение штампованных и гнутых профилей

- •§ 13. Применение алюминиевых сплавов

- •§ 14. Опорные части

- •§ 15. Результаты испытаний

- •§ 16. Примеры сварных нонструнций

- •§ 17. Пример расчета и конструирования балки

- •Глава XV

- •§ 1. Типы поперечных сечений

- •§ 2. Устойчивость стоек со сплошными поперечными сечениям1и

- •§ 3, Прочность и устойчивость стоек с составными поперечными сечениями

- •§ 4. Соединительные элементы

- •§ 5. Стыки

- •§ 6. Базы и оголовки

- •§ 7. Примеры стоек

- •Глава XVI

- •§ 1. Изготовление балок двутаврового сечения

- •§ 2. Пример проектирования оснастки

- •§ 3. Изготовление конструктивных элементов двутаврового сечения

- •§ 4. Изготовление балок коробчатого сечения

- •§ 5. Приемы выполнения стыков балок

- •Глава XVII

- •§ 1. Типы соединений элементов рамы

- •§ 2. Соединения балок в рамах с дополнительными усилениями

- •§ 3. Соединения балок со стойнами

- •§ 4. Точечные соединения рам, работающих на изгиб

- •§ 5. Сварные рамы и станины

- •§ 6. Рамы под двигатели

- •§ 7. Изготовление ран

- •Глава XVIII

- •§ 1. Типы ферм

- •§ 2. Определение нагрузок и усилий стержней

- •§ 3. Линии влияния усилий стержней

- •§ 4. Поперечные сечения стержней

- •§ 5. Сечения сжатых и растянутых поясов, раскосов и стоек

- •§ 6. Узлы ферм

- •§ 7. Специальные конструкции ферм

- •§ 9. Сварные легкие прутковые фермы

- •§ 10. Применение алюминиевых сплавов в сварных конструкциях ферм

- •§ 11. Пример расчета алюминиевой фермы

- •§ 12. Пример расчета стальной фермы

- •§ 13. Применение пайки

- •§ 14, Пример расчета нран0в0г0 моста*

- •§ 15. Изготовление решетчатых конструкций

- •Глава XIX

- •§ 1. Вертикальные цилиндрические резервуары

- •§ 2. Покрытия цилиндрических резервуаров

- •§ 3, Резервуары со сферическими днищами

- •§ 4. Сферические и каплевидные резервуары

- •§ 5. Цистерны

- •§ 6, Местные напряжения в листовых конструкциях

- •§ 7. Газгольдеры

- •§ 8. Применение алюминиевых сплавов для изготовления резервуаров и цистерн

- •§ 9. Конструкции металлургического и других комплексов

- •§ 10. Котлы и сосуды, работающие под давлением

- •§11. Трубы и трубопроводы

- •Глава XX

- •§ 1. Негабаритные емкости и сооружения

- •§ 2. Сосуды, работающие под давлением

- •§ 3. Изготовление сварных труб

- •§ 4. Сварка труб и трубопроводов

- •§ 5. Корпусные листовые конструкции

- •Глава XXI

- •§ 1. Типы сварных деталей машин

- •§ 2. Барабаны

- •§ 3. Корпуса редукторов

- •§ 4. Шестерни и шнивы

- •Глава XXII

- •§ 1. Детали тяжелого и энергетического машиностроения

- •§ 2. Детали овщего машиностроения

- •§ 3. Сварна деталей приборов

- •§ 2. Изготовление арматурных сварных нонструнций

- •§ 3. Сварка стыков рельсов

- •Глава XXIV

- •§ 1. Механизация транспортных операций

- •§ 2. Механизация заготовительных операции

- •§ 3. Механизация и автоматизация сборочно-сварочных операций

§ 15. Изготовление решетчатых конструкций

Решетчатые конструкции — фермы, мачты, башни и др.—изготавливают преимущественно из прокатных элементов; гнутые .профили используют пока еще мало.

При сборке ферм особое внимание уделяется правильному центрированию стержней в узлах, предотвращающему появление изгибающих моментов, неучтенных расчетом.

Разнообразие типов и размеров стропильных ферм часто не позволяет использовать преимущества сборки ферм в инвентарных кондукторах. Поэтому весьма распространенным методом сборки ферм и других решетчатых конструкций является метод

505

Таблица 18.10 Определенне вертикального перемещения среднего узла фермы

Для обеих половин фермы

2

NNJj _ 276 Pd = Я ■

EF,

Стержень |

/V |

Л\ |

l-t, слг |

/+ см» |

NN, |

NNJ/. EF, |

О'Г |

0 |

0 |

d |

F |

0 |

0 |

ГЗ' |

-2Я |

— 1 |

2d |

F |

2Я F |

4Я<* Я |

3'5' |

__4Я |

-2 |

2d |

F |

8Я F |

IbPd F |

5'б' |

-ЬР |

—3 |

d |

F ■ |

18Я F |

ISPrt |

01' |

+ 1Д2Я |

-Г0,56 |

\,\2d |

0.52Я |

l,2P F |

\,S5Pd F |

12 |

Lp |

+0,5 |

d |

0,52Я |

0.96Я F |

0,%Pd ' F |

24 |

■ ! зя |

+ 1,5 |

2d |

0.52Я |

8.65Я F |

l7,;}Яrf F |

46 |

+5Я |

+ 2,5 |

2d. |

0.52F |

24,04Я F |

48,\Pd Я |

01' |

~1,12Я |

—0,56 |

1,Ш |

0,30Я |

2,IP F |

2,4A/ Я |

1'2 |

+ 1,41 Я |

4 0,705 |

1,4 Id |

0,2QF |

bP F |

IPd F |

2 3' |

-1.41Я |

-0,705 |

l,41d |

0.3ОЯ |

З.ЗЯ F |

4,6 Яй Я |

3'4 |

+ 1,41 Я |

+0,705 |

1,4Ы |

0.20Я |

bP |

IPd F |

4 5' |

-1,41 Я |

-0,705 |

1.4Ы |

0.30Я |

З.ЗЗЯ Я |

4,6 Яй Я |

5'6 |

+1,41 Я |

+0,705 |

1.4W |

0.20Я |

5Я Я |

IPd F |

Примечания:

1) за единицу площади F принята площадь сечения верхнего пояса. Все остальные площади выражены в частях F;

2) от единичной силы усилия во всех стойках равны 0;

3) длины всех элементов выражены в частях длины панели пояса d.

506

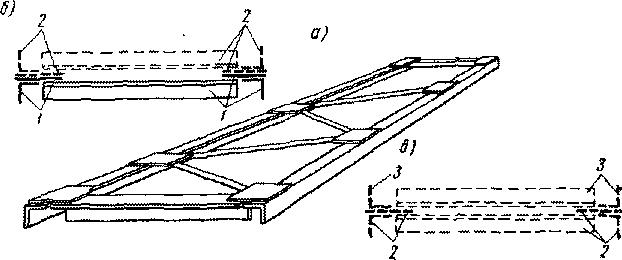

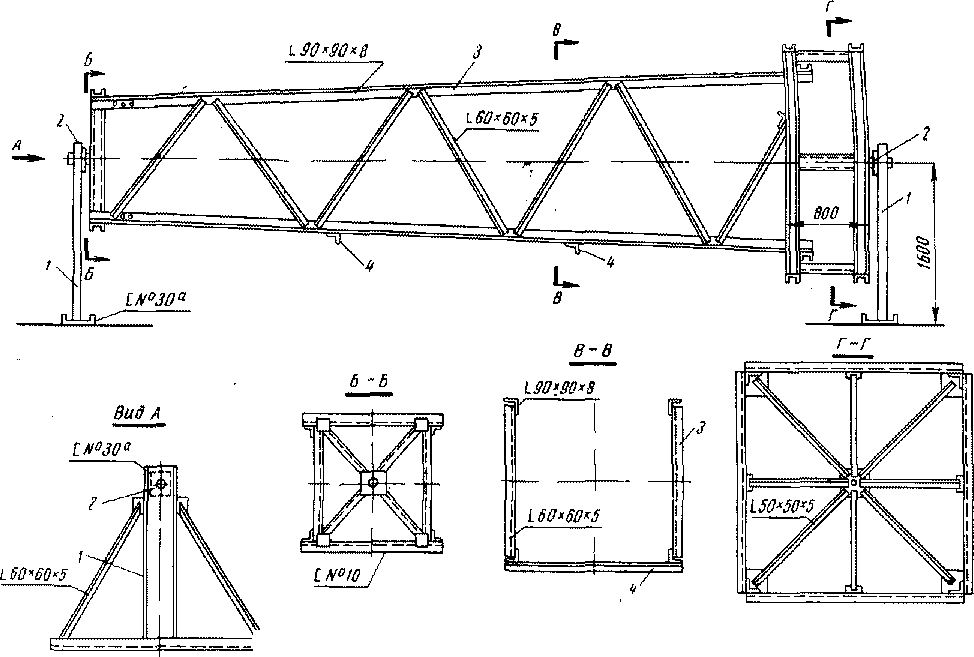

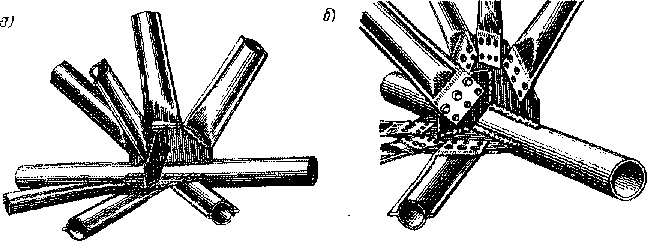

копирования. Этот метод заключается в следующем. Первая собранная по разметке ферма, сечение которой составляют одиночные уголки (рис. 18-33, я), закрепляется на стеллаже и служит копиром. При сборке детали каждой очередной фермы 2 раскладываются и совмещаются с деталями / фермы копирнои (рис. 18-33,6). После скрепления деталей 2 прихватками собранную ферму (пока с односторонними уголками) снимают с копира, укладывают на стеллаже отдельно и ставят Eta tree недостающие парные уголки 3 (рис. 18-33,в). Когда сборка требуемого количества ферм закончена, копирная ферма также дособирается и отправляется на сварку.

Такой способ прост и эффективен, однако не может обеспечить точных размеров ферм и правильного расположения мон-

Рис. 18-33. Схема сборки фермы по копиру;

а) копир; 6) сборка; в) уставовка парных уголков на ферме вне копира; / — детали-копира; 2— детали фермы; 3~~-.парные уголки фермы

тажпых отверстий (например, для крепления ферм к колоннам).. Для увеличения точности сборки на концах копира укрепляют специальные съемные фиксаторы (рис. 18-34), которые определяют положение деталей с монтажными отверстиями и ограничивают геометрические размеры конструкции в пределах заданных. допусков.

Сборка ферм по копиру с фиксаторами производится в следующем порядке. Сначала устанавливаются концевые планки 2, предварительно сваренные с фасовками /. Их правильное положение обеспечивается совмещением монтажных отверстий-концевых планок с отверстиями в стойке фиксатора IV. Затем на копире раскладываются все остальные элементы, производится' прихватка, ферма снимается с копира, кантуется и дособирается, как описано выше.

При достаточно большом количестве выпускаемых ферм одного типоразмера становится экономически целесообразным;

507

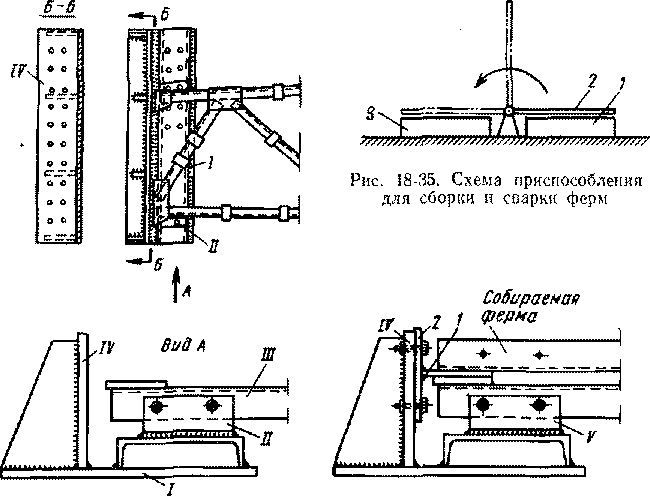

использование более сложной и производительной оснастки. Так, например, для сборки и сварки боковых ферм полувагонов па Уралвагоизаводе в течение ряда лет эффективно использовались специальные приспособления (рис. 18-35) с двумя стендами / пЗ и кантующей рамкой 2, Сборка выполнялась на стенде /, снабженном пнепмоирижимами. Элементы фермы раскладывались по упорам и фиксаторам, одновременно зажимались гшевмоцилинд-рами и жестко соединились швами, оказавшимися в нижнем

Рис. 18-34. Копир с фиксатором для сборки стропильных ферм:

/— основание фиксатора; // — крепление фиксатора к копиру; Ш -копир; /V —стойка фиксатора; ^-—крепление копир его й фермы

положении. С помощью рамки 2 собранная ферма сначала ставилась в вертикальное положение, а затем передавалась на стенд 3, причем в каждом из этих положений выполнялись соответствующие швы. На стенде / одновременно со сваркой па позициях 2 и 3 производилась сборка следующей фермы.

Решетчатые конструкции, как правило, имеют короткие швы, различным обрдзом ориентированные в пространстве. Поэтому сварка таких конструкций обычно выполняется вручную либо полуавтоматом.

508

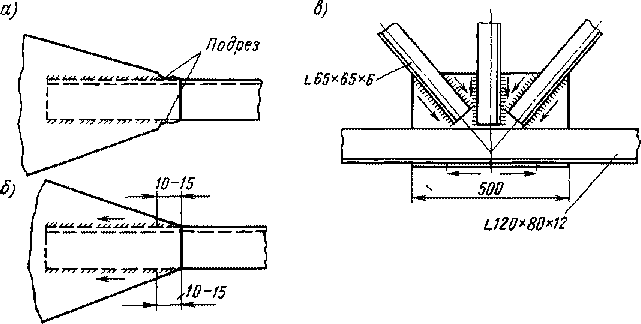

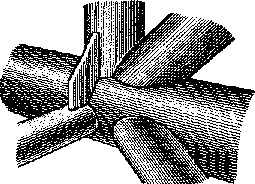

С фасонками стержни из проката наиболее часто соединяются внахлестку. Для предотвращения подреза скошенной кромки фасонки целесообразно предусмотреть небольшое притупление ее края, либо начинать шов, отступя на 10—15 мм (рис. 18-36, а, б). Сварку следует вести в направлении к концу привариваемого элемента, как показано стрелками на рис. 18-36, е. При значительных размерах решетчатой конструкции ее изготавливают на заводе по частям и отправляют па место монтажа отдельными секциями. Размеры секций выбирают в зависимости от способа транспортировки; при перевозке по железной дороге исходят из габарита подвижного состава

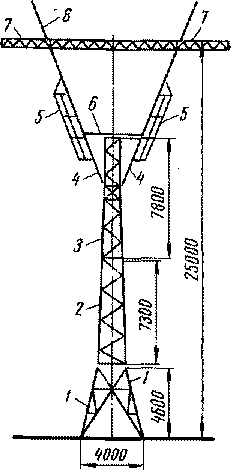

Рис. 18-36. Приварка стержней к фасовке

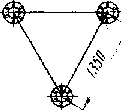

(рис. 18-37). На рис. 18-38 показано расчленение опоры линии электропередачи. Нижняя часть опоры собирается из четырех секций /, каждая из секций состоит из двух плоских треугольных ферм, соединенных в пространственную конструкцию, Средняя секция 2 также пространственная, имеет четыре грани. Общей сборке такой секции предшествует изготовление двух плоских ферм, объединяемых в пространственную конструкцию, например, с помощью вращающегося кондуктора, показанного на рис. 18-39. В подшипниках 2 стоек 1 поворачивается рама, состоящая из двух копирцых ферм 3, соединенных распорками 4. Б поясных уголках копирных ферм предусмотрены отверстия, соответствующие монтажным отверстиям в элементах секции. Пару собранных плоских ферм заводят в кондуктор и укладывают одну внизу, а другую— вверху, закрепляя болтами с помощью монтажных отверстий в поясных уголках. Кондуктор поворачивают на 90° и, используя копирпую ферму, раскладывают и прихватывают детали третьей плоскости, а после

509

поворота на 180° — четвертой плоскости. Затем кондуктор поворачивается в исходное положение, собранная секция освобождается от закреплений и извлекается из кондуктора.

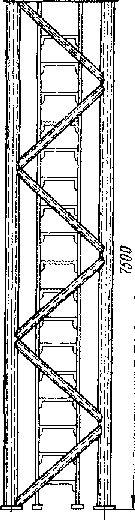

При сооружении радиомачт, радиобашен, буровых вышек и ряда других конструкций широко используют трубчатые элементы. Так, например, стандартная радиомачта представляет собой решетчатую конструкцию, удерживаемую в вертикальном положении расчалками. Ствол ее состоит из отдельных взаимозаменяемых секций длиной по 7,5 м (рис. 18-40). При монтаже башни секции соединяют на болтах с помощью фланцев, приваренных к торцам поясных труб каждой секции. Изготовляют секции на заводе в кондукторах, что обеспечивает точность сборки -и совпадение отверстий иа монтаже.

Использование труб во многих случаях позволяет снизить вес конструкции на 25—50%, однако их со-

1238

100-

3250

1625

50

1302

7/8,5

^=Lr

870

=г

Рис. 18-37. Габарит подвижного состава № 1-В

Рис. 18-38. Схема конст-

етрукции опоры линии

электропередачи:

/ — нижние элементы опоры; г —средняя секция; 3 — верхняя сеюцня; ■# —наклонные -стойки; 5 — лестницы; 6'— распарка; 7 — траверсы; 8 — тросостойкэ

единение в узле как непосредственное (рис. 18-41), так и с помощью фасонки, оказывается весьма трудоемким. Попытки заменить профильный прокат открытыми гнутыми профилями пока не дали заметных результатов. Достигаемое упрощение конструкции получалось несущественным, а трудоемкость изготовления не снижалась вовсе. Поэтому большой интерес представляет использование в решетчатых конструкциях закрытых гнутых профилей из листовой стали. Подобно трубам, такие

510

rg Рис. 18-39. Вращающийся кондуктор дл

тых элем

элементы хорошо работают на сжатие и кручение и в то же время при наличии плоских граней их соединение в узлах осуществляется значительно проще.

Примером такого решения является стропильная ферма пролетом 30 м, выполненная из сварных профилей коробчатого. сечения (см. рис. 18-16). Можно видеть, что количество стержней фермы минимально, размеры панелей велики, а число типоразмеров сечений ограничено тремя. Из условия транспортировки по железной дороге на заводе раздельно собирают и сваривают две половинки и затяжку. Замкнутые профили -выполняют из одного или и^; двух холодногнутых листовых элементов с помощью автоматической сварки. Местная жесткость тонких стенок обеспечена путем создания гофр и отгиба кромок при гибке. По сравнению с типовой фермой из горячекатаных уголков, такое конструктивно-технологическое решение позволяет уменьшить вес на 15—-25% и снизить трудоемкость изготовления в 2 раза. Для дальнейшего снижения трудоемкости изготовления ферм с применением замкнутых гнутых профилей необходимо обеспечить высокопроизводительную сварку продольных швов гнутых элементов и механизировать обрезку их концов.

При создании легких и экономичных ре-

1350

Рис. 18-40. Секция

мачты к.; труп

Рис. 18-43. Соединение труб, подготовленное к сварке

щетчатых конструкций может оказаться эффективным использование заготовок плоекосворачиваемых труб. Такие свернутые в рулоны заготовки изготовляют из двух стальных лент, свариваемых роликовой сваркой по кромкам. Они имеют длину до 350 м и могут служить полуфабрикатом для элементов фермы. После резки па части требуемой длины и заварки поперечного

512

герметизирующего внутреннюю полость шва элемент можно раздуть сжатым воздухом или водой через предварительно просверленное отверстие. Конец надутого элемента остается плоским и его присоединение к узловой фасонке дуговой или контактной сваркой затруднений не вызывает (рис. 18-42, а, б).

Pit с. 18-42. Присоединение плосконадувных элементов к трубчатому поясу:

а) дуговой сваркой; б) точечной спаркой

Й 623