- •Проектирование сварных конструкций

- •Глава II

- •§ 1. Сорта сталей и алюминиевых сплавов

- •§ 2. Сортамент

- •Глава III

- •Глава IV

- •§ 1. Принципы расчета строительных конструкций по предельному состоянию

- •§ 2. Принципы расчета машиностроительных конструкций по допускаемым напряжениям

- •§ 3. Расчетные сопротивления и допускаемые напряжения при расчете прочности сварных соединений в стальных конструкциях

- •§ 4. Допускаемые напряжения для сварных конструкции из алюминиевых сплавов

- •§ 5, Злентр0дуг0вые сварные соединения

- •§ 6. Сварные соединения, выполненные контактной сваркой

- •§ 7. Соединения при специальных методах сварни соединения при электрошлаковой сварке

- •§ 8. Соединения при сварне пластмасс

- •§ 9. Примеры расчета

- •§ 10. Комбинированные клепано-сварные соединения

- •§11. Клеено-сварные соединения

- •§ 12. Паяные соединения

- •§ 13. Соединения, работающие на изгиб и сложное сопротивление

- •§ 14. Расчет прочности сварных соединений по рекомендации международного института сварки (мис)

- •§ 15. Условные обозначения сварных швов

- •Глава V

- •§ 1. Общие соображения

- •§ 2. Распределение напряжений в стыковых швах

- •§ 3. Распределение напряжений в лобовых швах

- •§ 4. Распределение напряжений во фланговых швах

- •§ 5. Распределение напряжений в комбинированных соединениях с лобовым и фланговыми швами

- •§ 6. Распределение усилий в роликовых соединениях, сваренных контактным способом

- •§ 7. Распределение усилий в точечных соединениях, сваренных контактным способом

- •§ 8. Концентрация деформаций в зоне дефектов

- •Глава VI

- •§ 1. Деформации и напряжения при неравномерном нагреве и остывании

- •§ 2. Свойства металлов при высоких температурах. Распределение температур при сварке

- •§ 3. Образование деформаций, напряжений и перемещений при сварне

- •§ 4. Остаточные напряжения в сварных соединениях

- •§ 5. Деформации и перемещения в сварных соединениях и конструкциях

- •§ 6. Остаточные напряжения и перемещения, возникающие в элементах оболочек

- •§ 7. Экспериментальные методы

- •Глава VII

- •§ 1. Общие замечания

- •§ 2. Уменьшение остаточных напряжений

- •§ 3. Способы уменьшения сварочных деформаций и перемещений

- •§ 4. Особенности уменьшения напряжений и перемещений при сварке элементов тонкостенных оболочек

- •Глава VIII

- •§ 1. Образование в сварных соединениях горячих (кристаллизационных) трещин

- •§ 2. Образование в сварных соединениях холодных трещин

- •Глава IX

- •§ 1. Общие положения

- •§ 2. Прочность сварных соединений

- •§ 3. Повышение статической прочности

- •Глава X

- •§ 1. Прочность основного металла при переменных нагрузнах

- •§ 2. Прочность сварных соединений

- •§ 3. Усталостная прочность сварных соединений элементов больших толщин

- •§ 4, Усталостная прочность сварных соединений при контактной сварке

- •§ 5. Усталостная прочность сварных

- •§ 6. Методы повышения прочности сварных соединений при переменных нагрузнах

- •§ 7. Допускаемые напряжения при работе конструкций под переменными нагрузками

- •1 Аблица 10.12

- •Глава XI

- •§ 2. Причины хрупких разрушений сварных конструкций

- •§ 3. Прочность сварных соединений при ударе

- •§ 4. Предупреждение хрупких разрушений

- •Глава XII

- •§ 1. Понятие о конструктивной прочности

- •§ 2. Влияние схемы напряженного состояния

- •§ 3. Влияние концентраторов напряжений

- •§ 4. Влияние пониженной температуры

- •§ 5. Влияние пластической деформации и деформационного старения

- •§ 6. Пути повышения конструктивной прочности

- •§ 1. Рациональное проектирование и изготовление конструкций

- •§ 2. Выбор материалов для сварных конструкций

- •§ 3. Рациональное построение

- •§ 4. Сборочно-сварочные операции и проектирование приспособлений

- •Глава XIV

- •§ 1. Общие сведения о балках

- •§ 2. Схема расчета балон

- •§ 3. Определение расчетных усилий в балках методом линий влияния

- •§ 4. Расчет жесткости и прочности

- •§ 5. Общая устойчивость

- •§ 6. Местная устойчивость

- •§ 7. Ребра жесткости

- •§ 8. Работа на кручение

- •§ 9. Расчет с учетом пластических деформаций

- •§ 10. Сварные соединения

- •§ 11. Стыки

- •§ 12. Применение штампованных и гнутых профилей

- •§ 13. Применение алюминиевых сплавов

- •§ 14. Опорные части

- •§ 15. Результаты испытаний

- •§ 16. Примеры сварных нонструнций

- •§ 17. Пример расчета и конструирования балки

- •Глава XV

- •§ 1. Типы поперечных сечений

- •§ 2. Устойчивость стоек со сплошными поперечными сечениям1и

- •§ 3, Прочность и устойчивость стоек с составными поперечными сечениями

- •§ 4. Соединительные элементы

- •§ 5. Стыки

- •§ 6. Базы и оголовки

- •§ 7. Примеры стоек

- •Глава XVI

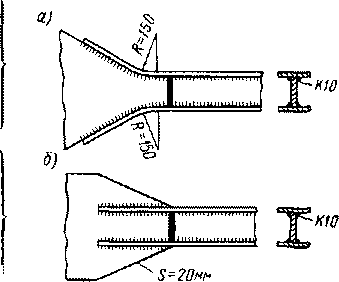

- •§ 1. Изготовление балок двутаврового сечения

- •§ 2. Пример проектирования оснастки

- •§ 3. Изготовление конструктивных элементов двутаврового сечения

- •§ 4. Изготовление балок коробчатого сечения

- •§ 5. Приемы выполнения стыков балок

- •Глава XVII

- •§ 1. Типы соединений элементов рамы

- •§ 2. Соединения балок в рамах с дополнительными усилениями

- •§ 3. Соединения балок со стойнами

- •§ 4. Точечные соединения рам, работающих на изгиб

- •§ 5. Сварные рамы и станины

- •§ 6. Рамы под двигатели

- •§ 7. Изготовление ран

- •Глава XVIII

- •§ 1. Типы ферм

- •§ 2. Определение нагрузок и усилий стержней

- •§ 3. Линии влияния усилий стержней

- •§ 4. Поперечные сечения стержней

- •§ 5. Сечения сжатых и растянутых поясов, раскосов и стоек

- •§ 6. Узлы ферм

- •§ 7. Специальные конструкции ферм

- •§ 9. Сварные легкие прутковые фермы

- •§ 10. Применение алюминиевых сплавов в сварных конструкциях ферм

- •§ 11. Пример расчета алюминиевой фермы

- •§ 12. Пример расчета стальной фермы

- •§ 13. Применение пайки

- •§ 14, Пример расчета нран0в0г0 моста*

- •§ 15. Изготовление решетчатых конструкций

- •Глава XIX

- •§ 1. Вертикальные цилиндрические резервуары

- •§ 2. Покрытия цилиндрических резервуаров

- •§ 3, Резервуары со сферическими днищами

- •§ 4. Сферические и каплевидные резервуары

- •§ 5. Цистерны

- •§ 6, Местные напряжения в листовых конструкциях

- •§ 7. Газгольдеры

- •§ 8. Применение алюминиевых сплавов для изготовления резервуаров и цистерн

- •§ 9. Конструкции металлургического и других комплексов

- •§ 10. Котлы и сосуды, работающие под давлением

- •§11. Трубы и трубопроводы

- •Глава XX

- •§ 1. Негабаритные емкости и сооружения

- •§ 2. Сосуды, работающие под давлением

- •§ 3. Изготовление сварных труб

- •§ 4. Сварка труб и трубопроводов

- •§ 5. Корпусные листовые конструкции

- •Глава XXI

- •§ 1. Типы сварных деталей машин

- •§ 2. Барабаны

- •§ 3. Корпуса редукторов

- •§ 4. Шестерни и шнивы

- •Глава XXII

- •§ 1. Детали тяжелого и энергетического машиностроения

- •§ 2. Детали овщего машиностроения

- •§ 3. Сварна деталей приборов

- •§ 2. Изготовление арматурных сварных нонструнций

- •§ 3. Сварка стыков рельсов

- •Глава XXIV

- •§ 1. Механизация транспортных операций

- •§ 2. Механизация заготовительных операции

- •§ 3. Механизация и автоматизация сборочно-сварочных операций

§ 2. Прочность сварных соединений

ИЗ СТАЛИ, ВЫПОЛНЕННЫХ ДУГОВОЙ СВАРНОЙ,

ПРИ ПЕРЕМЕННЫХ НАГРУЗКАХ

, В сварных соединениях предел выносливости зависит от материала, технологического процесса сварки, от формы конструкции, а также от рода усилия и характеристики цикла нагруже-ния. Влияние технологического процесса сварки на прочность при переменных нагрузках изучается на образцах стандартного типа, имеющих стыковые швы.

Прочность при переменных нагрузках соединений, сваренных встык, в зависимости от технологического процесса сварки. Дефекты технологического процесса сварки — шлаковые включения, поры, окислы в наплавленном металле, трещины, непровары и т. п.— вызывают концентрацию напряжений. Зоны с такими дефектами представляют собой очаги разрушений при переменных нагрузках. Хороший провар, плотность н однородность наплавленного металла играют существенную роль в полунении высокого предела выносливости.

Как показали результаты многочисленных опытов, при сварке малоуглеродистых и ряда низколегированных конструкционных сталей отношение al-i/c-i —0,9-> 1 н выше, где o"-j — предел выносливости образца из основного металла при симметричном цикле; a~t — предел выносливости сварного соединения встык. Величины предела выносливости при автоматической сварке более постоянны, чем при ручной. Это объясняется однородностью качества сварных швов.

Наивысшей прочностью при переменных нагрузках обладают соединения встык с прямыми и косыми швами. Предел выносливости соединений этого рода почти достигает предела выносливости основного металла. Прочность при переменных нагрузках стыкопых швов превышает прочность при переменных нагрузках образцов из основного металла, имеющих ослабление в форме заклепочных отверстий.

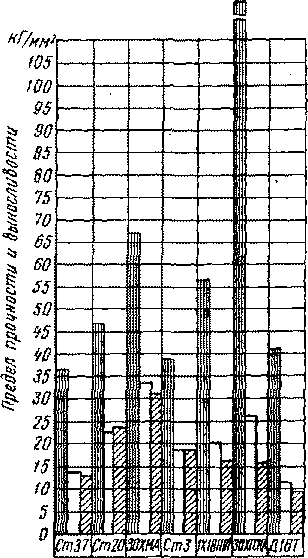

На рис. 10-4 приведены сводные результаты определения. <гв и a-i соединений сталей и алюминиевого сплава Д16Т. Вертикальной штриховкой указаны величины пределов прочности об-

222

разцов из основного металла, незаштрихованпые полосы показывают их пределы выносливости при симметричных циклах на-гружений; наклонно штрихованные указывают значения пределов выносливости сварных соединений при тех же циклах.

Видно, что высокими показателями усталостной прочности относительно предела прочности обладают стали малоуглеродистые (Ст. 3, сталь 20). Аустенитиые стали, высокопрочная сталь марки 30ХГСНА, сплав марки Д16Т имеют низкие относительно <уа значения a-i и crij-

Стали повышенного качества наиболее эффективно используются в условиях статических нагрузок и переменных при г>0. Если конструкция имеет высокие значения коэффициентов концентрации па-пряжений и г приближается к —1, то эффективность применения высококачественных сталей резко понижается.

Высокий предел выносливости имеют также соединения, сваренные контактно-стыковым методом с оплавлением,

при котором a'-i приближается к a-i.

Если известен предел выносливости основного металла стандартного образца при симметричном цикле, то можно вычислить предел выносливости сварного соединения при произвольном цикле по формуле (если напряжение растяжения больше напряжения сжатия)

Рнс. 10-4. Пределы прочности и выносливости сталей и сплава Д16Т при симметричных нагружеииях:

вертикальная штриховка —<*а основного металла; незаштрихованпые полосы — s__j. основного металла; косая штриховка —

о'__\ сварного соединения

2с

-1

где

Кэ + *-(Кз -Ъ)Г

:ю.з)

7 = °~i/ffB;

<y-i—предел выносливости основного металла при симметричном цикле;

223

<78 — предел прочности основного металла;

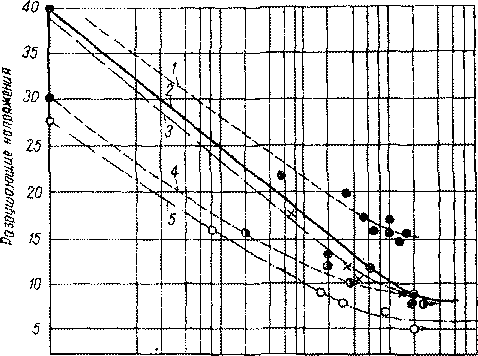

г — характеристика цикла; /С9 —эффективный коэффициент концентрации напряжений. При наличии технологических дефектов в шве прочность сварных соединений при переменных нагрузках резко падает. На рис. 10-5 приведены результаты испытаний сварных соединений стали Ст. 3 с непроваром в корне стыковых швов. Даже небольшой непровар шва образует надрез и концентрацию напряжений, которые снижают прочность стыковых соединений при переменных нагрузках, Подварка корня стыкового шва повышает его усталостную прочность.

Ю2 Ю3 Ю4 Ю5 10s

Число циклей погружении N

Рис. I0-5. Диаграмма выносливости сварных швов с непроварамн:

/ -непровар 0%; 2 — 5^10%; 3 - 12-*17%; 4 - 23 - 25 К: 5 — 45-50%

Влияние непровара на уменьшение усталостной прочности сварных соединений зависит от рода материала. Очень чувствительны к непроварам сварные соединения из аустепитных сталей типа 1Х18Н9Т и титановых сплавов.

Кривые /, 2 (рис. 10-5) построены по результатам испытаний стали ЗОХГСНА; 3,4 — стали 1Х18Н9Т, 5 — алюминиевого сплава Д16Т.

Выпуклые стыковые швы имеют предел выносливости более низкий, чем гладкие; весьма хорошие результаты получаются при снятии усилении стыковых швов.

224

Доказана возможность получения соединения с хорошей прочностью при пе^менных нагрузках не только при сварке прокатных элементов с прокатными, но и при сварке литых деталей с литыми или прокатных с литыми.

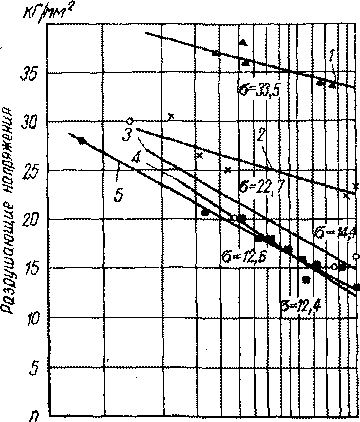

Прочность при переменных нагрузках соединений втавр и внахлестку. Прочность при переменных нагрузках соединений втавр зависит в значительной степени от подготовки кромок. Экспериментально доказано, что предел выносливости соединения втавр, сваренного с подготовкой кромок, выше, чем без подготовки.

Основной металл

0D5 Щ 0,2 0,5 1,0 2,0

Миллионы циклод наоружений N

Рис. 10-6. Пределы выносливости спорных соединений втавр в зависимости от разделки кромок:

1 ~ основной металл; 2~ образец, с&арегшый

на автомате с .разделкой кромок; 3 — то же,

сваренный вручную; 5 —то же без разделки

кромок, сааренаый автоматом

4,0 0,5 0 0,5 1,0 г Характеристика нааружения

Ряс. 10-7. Пределы выносливости

сварных соединений в зависимости

от характеристики г;

I, 2 — образцы с более острыми концентратами; 3, 4 — то же с менее острыми

Причиной пониженной прочности при переменных нагрузках соединений с угловыми швами является концентрация напряжений из-за непровара кромок. При сварке тавровых соединений на автоматах под флюсом глубина проплавления больше. Это обстоятельство улучшает работу соединений, подвергающихся переменным нагрузкам (рис. 10-6).

Прочность соединений внахлестку и с накладками, работающих при переменных нагрузках, низка. Причиной этого является концентрация напряжений, имеющая место в соединениях этого рода. Она образуется в основном металле вблизи угловых швов,

15 823

225

Схемы 8идо8 сдарных соединений

Вид 8 плане

Разрезы

СтЗ

ЖИЛ

дез сбарщ | Основной i металл

Стыковое соединение

10

С фадотои стыкадигп шда

Ю

Технологическим путем

12

J Осщсстдлсшш плаоныа пере ^ «Я? (W шВа. к основному металлу

135

Ж

тт

(■—1

lies механической офадотка, обычного качества.

![]()

U

Ж

| Ручная п

_\сбарка

16

2.2

Г

wz.

i стенки

2.0

Ж

+-£^шТтз\

2.3

b-2a

3,2

ш

![]()

-И82Д

^

Го же, что Ж ера а=д

3.0

и.

![]()

ЗА

4А

W

1

4*

поясов

4.0

Рис. 10-8. Эффективные коэффициенты концентрации К9

сварных соединений сталей марок Ст. 3 и 15ХСНД (чем

ближе Л"э к единице, тем лучше работает соединение)

Таблица 10.2

Эффективные коэффициенты концентрации

Схемы видов сварных соединений

Соединение втавр (впритык) ' без разделки кромок

То же, с разделкой кромок

То же, с плавным переходом

■^r-EZSS ' y/V-vj—*•

Образец с одиночным ребром жесткости

**r^77ffr/;/J/777?b~*»

То же, с односторонним швом

■*~P?/SS?M////S?i-+

2,2-2,8

1,6 1,0

1,3

1,9

Примечание. При двусторонних ребрах жесткости Кэ существенным ое эом не меняют своей величины.

между швами, в поперечных сечениях самих швов, по длине швов вследствие неравномерного распределения усилий.

Соединения, сваренные лобовыми швами, при отношении катетов 2:1, когда механическая обработка отсутствует, имеют предел выносливости 8,1-^-10,9 кГ/мм2, а при ее наличии — 11,3 кГ/мм2. Соединения с фланговыми швами обычного типа имеют предел выносливости 7,6 кГ/мм2, а в соединениях с выточками в накладках у начала фланговых швов он повышается до 9 кГ/мм2.

Указанные выше данные получены при испытании соединений из стали марки Ст. 3 при растягивающих усилиях и характеристиках циклов, близких к пульсирующим (г—1/7). Эти данные указывают на низкие усталостные свойства соединений

227

с угловыми швами ы на возможность их повышения путем применения улучшенных конструктивных форм и технологической обработки.

Влияние типа соединений на прочность при переменных нагрузках. На рис. 10-7 приведены кривые, характеризующие величины предела выносливости для разных типов сварных соединений из стали 37.

На рис. 10-7 кривая 1 получена для сварных соединений с наиболее резкими концентраторами напряжений; кривая 4-— с наиболее слабыми концентраторами; кривые 2 я 3 — с промежуточными. Экспериментально показано, что при испытании сварных соединений из более прочных сталей кривые /—4 (рис. 10-7) падают еще более резко.

На рис. 10-8 приведены эффективные коэффициенты концентрации Д"э, полученные опытным путем при испытаниях сварных соединений и элементов конструкции из стали марки Ст. 3 и стали 15ХСНД. Значения коэффициентов концентрации Ка для сварных соединений Ст. 3 приведены в табл. 10.2. Значения эффективных коэффициентов концентрации К, для узловых переходов приведены в табл. 10.3. В рассмотренных случаях разница в значениях Д"э невелика.

Наименьшие значения Кэ имеют соединения встык, наибольшие— с фланговыми швами. В конструкциях из низколегированной стали 15ХСНД коэффициенты Кэ выше, чем в конструкциях из стали Ст. 3.

Таблица 10.3

Виды соединений

При поясах 20ХШ0

То же, при поясрх 10X130 То же, при поясах 10X130

То же, при поясах 10X210

1,0

1,26 1,0

1,49

228

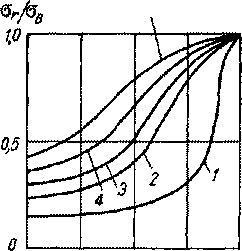

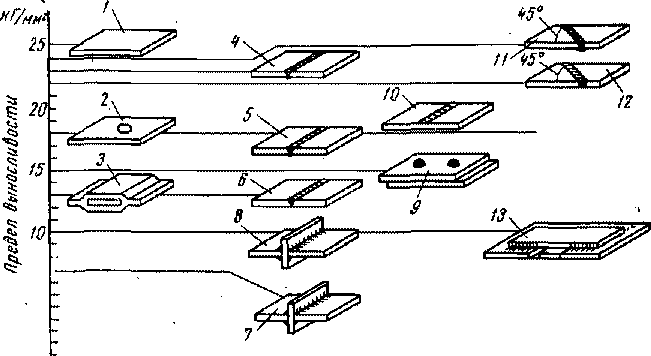

На рис. 10-9 изображены различные виды сварных соединений и их пределы выносливости (цифры указаны на оси ординат) при испытаниях в условиях пульсирующих циклов г^=0. В то время как предел выносливости целой полосы составляет 25 кГ/лш2, стыкового шва —23 кГ/мм2, таврового соединения с необработанными угловыми швами —7 кГ/мм2.

Расположение образцов согласно полученной величине предела выносливости

Ри.\ 10-9. Пределы выносливости сварных соединений из стали 37 при г = 0:

/ — целая полоса; 2 — полоса с отверстием; 3 — модель соединения с лобовыми швами; 4—'Шов обработан, подварен; 5 — шов не обработан, подварен; б — шов без подзара; 7 — крестовое соединение, швы не обработаны; 8 —то же, швы обработаны; 9 — соединение с заклепками; 10 — поперечный валик без обработки; // — косой сть.ковой шов обработай, подварен; 12 —то же, не обработан, подварен; 13 — фланговые швы, обработанные