- •ЛабораторнАя работа

- •Конструкции харвестеров

- •Системы управления харвестерами

- •Технологические схемы применения харвестеров

- •Производительность валочно-сучкорезно-раскряжевочных машин

- •Техника безопасности при работе на харвестерах Меры безопасности до начала работы

- •Меры безопасности во время работы

- •Правила передвижения харвестеров по дорогам

Системы управления харвестерами

Системы управления современными харвестерами представляют собой сложные технические комплексы, реализующие одновременно несколько функций: управление базовой машиной, исполнительными органами технологического оборудования, принятие решений.

Операции перемещения машины, валки, очистки стволов от сучьев и раскряжевки требуют соблюдения ряда требований: технологии, ГОСТов, экономики, экологии, эргономики, охраны труда.

Важной составляющей систем управления харвестером является оператор. В его функции входит не только управление харвестером, но и принятие решений по оптимальной работе машины и раскряжевке хлыстов, что обеспечивает максимальную прибыль.

Система управления харвестером включает следующие подсистемы:

– управление базовой машиной;

– управление манипулятором;

– управление харвестерным процессором;

– управление системой отмера длин;

– управление в комплексе: харвестер (оценка лесосечного фонда отводимого в рубку и заготовка лесоматериалов), транспорт лесоматериалов и их переработка.

Системы управления манипуляторами

С

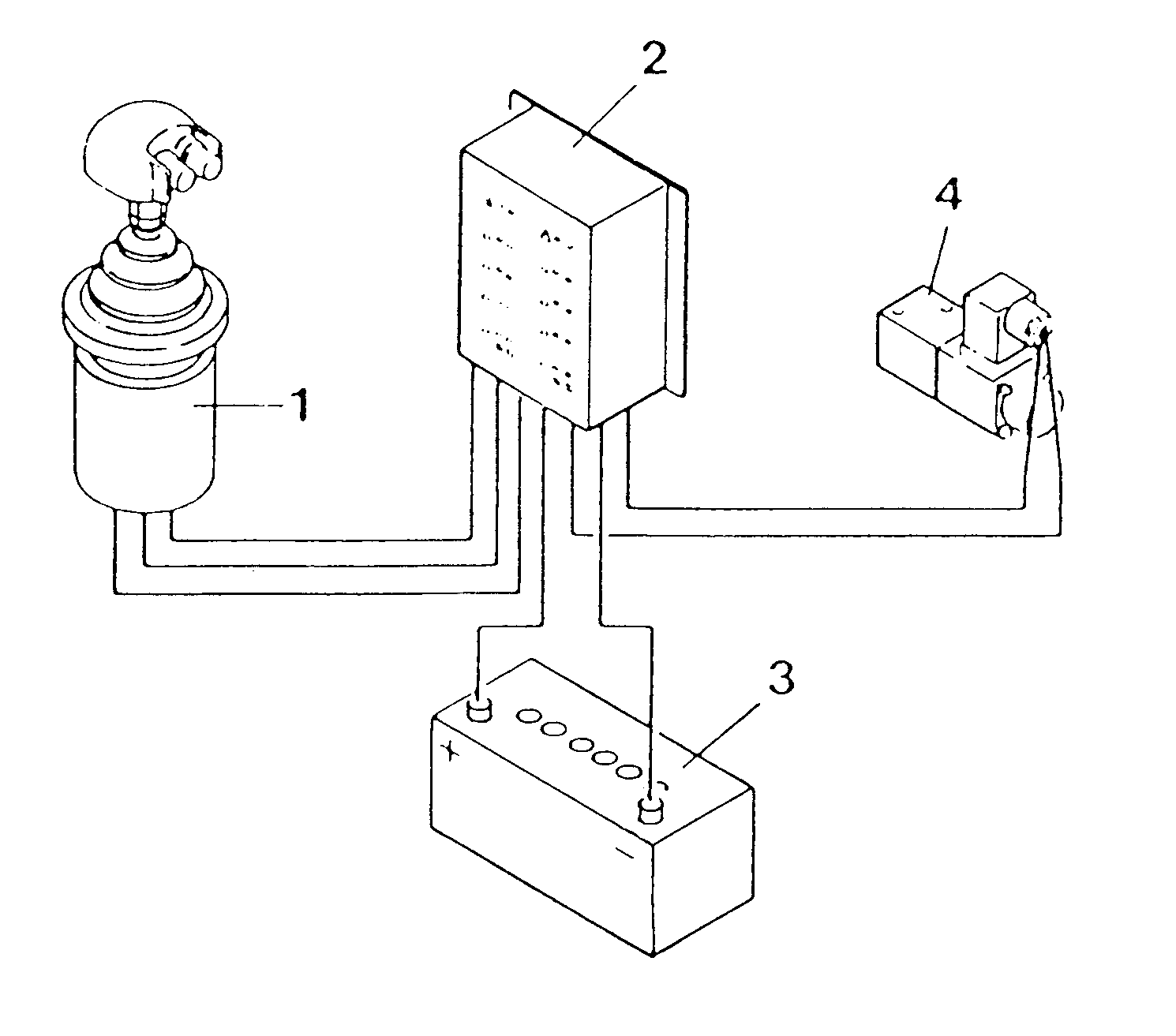

Рис. 10. Схема

управления гидравликой манипулятора

комбинированного типа: 1 – рычаг

управления; 2 – электронный регулировочный

блок; 3 – источник питания; 4 – клапан

управления

Сервоуправление гидравликой манипулятора выполняется с помощью системы сервоуправления "ЕНС-35", в которую входит регулировочный блок "IPS" для индивидуальной регулировки каждой рабочей операции манипулятора. Рычаги управления манипулятором расположены у сиденья. Предусмотренными в рычагах управления потенциометрами регулируется сила тока, идущего через регулировочный блок "IPS" на клапаны управления. Для обеспечения надежной работы системы "ЕНС" ее регулировочные вставки должны быть проверены уполномоченным специалистом через каждые 1000 моточасов или как минимум один раз в год. Кроме вышеуказанного, регулировка системы "ЕНС" необходима также в том случае, если манипулятор работает неудовлетворительно или гидросистема вырабатывает слишком много тепла.

Системы управления харвестерными процессорами

Применение дорогостоящих харвестеров в скандинавских странах стало высокорентабельным только с середины 80-х годов благодаря широкому применению на них бортовых компьютеров с соответствующим программным обеспечением. Это позволило автоматизировать выполнение элементарных операций управления без участия оператора; осуществить программную раскряжевку стволов с использованием оптимизационных программ раскроя; выполнять расчеты по обмеру и учету заготавливаемых лесоматериалов и выводить итоговую информацию на экран дисплея или принтера. Все пульты управления и микрокомпьютер расположены в кабине оператора. Здесь смонтированы: пульт управления двигателем; панель управления манипулятором, с помощью которой осуществляется управление поворотом, выносом и наводкой ЗСУ, включение пильного механизма; микрокомпьютер; панель автоматизированного управления раскряжевкой; руль для управления машиной. Работа осуществляется с помощью коммуникационной системы: датчики – бортовая ЭВМ – оператор. Система автоматизированного управления харвестера после наводки ЗСУ на дерево, при подаче одного управляющего воздействия, обеспечивает зажим дерева, срезание его, перевод в горизонтальное положение, протаскивание ствола через процессор, включение, надвигание пильной шины и отвод ее по окончании процесса пиления. При этом также обеспечивается автоматическая оптимальная раскряжевка хлыста либо в соответствии с характеристиками и породой деревьев, либо по заранее введенной программе. Например, микрокомпьютер типа "Дапт" имеет оперативную память 64 КБ.

На дисплее компьютера оператор видит параметры очередного дерева (длина и диаметр), в любой момент он может прервать автоматическую работу и осуществлять раскряжевку в автоматизированном режиме.

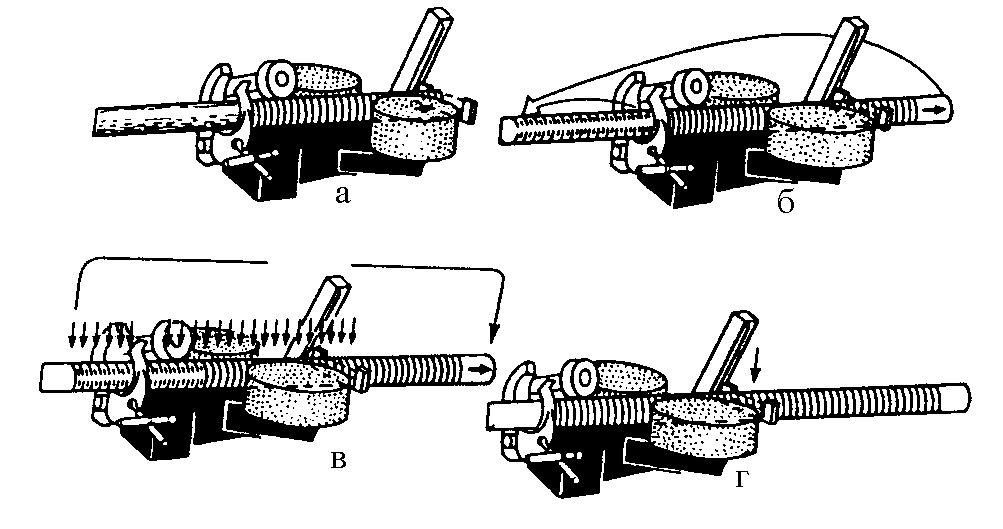

Рис. 11. Последовательность выполнения опреаций по определению длины сортиментов: а – начало обработки; б – оценка; в – вычисления; г – задание на раскряжевку

При выполнении операций в автоматическом режиме (рис. 11) фотоэлементом на ЗСУ фиксируется начало работы (по комлю дерева), включается начало протяжки и сучкорезное устройство. После прохождения около 4 м сортимента замеряют сбег, и компьютер автоматически рассчитывает оптимальные по цене последующие длины сортиментов.

В качестве датчика длины используют зубчатое колесо, связанное с круговым потенциометром (фирма "Линде-Лейне", Швеция) с точностью измерения 10 мм. Диаметр измеряют датчиками двух типов: линейным потенциометрическим, встроенным в гидроцилиндр (фирмы "Монси-Тисон", Швеция), или круговым потенциометрическим (фирмы "Дунхан-Электроникс", США) с точностью измерения 5 мм. На харвестере FMG Lokomo 990/746 харвестерная головка оснащена электронной системой для измерения диаметра дерева Lokomatic 90 (при помощи подающих вальцов) и длины ствола (посредством подпружиненных зубчатых катков). Точность отмера длин при раскряжевке 3 %. При большом количестве сучьев их обрезают в два приема, работой процессора управляет оператор. Применение данной электронной системы позволяет устанавливать связь между оператором харвестера и лесопильным предприятием, находящимся в 50 км от места лесозаготовок. Лесопильное предприятие имеет возможность следить за процессом заготовки древесины и постоянно располагает информацией об ее объеме количества деревьев, длине сортиментов. Выход до 97 %, теоретически максимальной стоимости сортиментов при раскряжевке хлыста, возможен при использовании автоматики.

На харвестерах фирмы "Валмет" безрелейная микропроцессорная система управления всеми функциями харвестерного процессора предусматривает:

– постоянное измерение длины сортимента при помощи зубчатого измерительного колеса и цифрового датчика импульсов;

– постоянное измерение диаметра лесоматериала на уровне передних сучкорезных ножей двумя датчиками, производящими измерение во взаимно перпендикулярных плоскостях;

– реализацию программы раскряжевки, предусматривающую раскряжевку в автоматическом режиме около 150 возможных длин при производстве пиловочника, балансов и спецсортиментов;

– информацию о произведенной продукции;

– реализацию программы диагностики неисправностей.

Новая

модель харвестера "Валмет-921",

серийное производство которой начато

в 1998г., имеет новую систему управления

VMM-1000 на базе программы "Макси-контроль",

которая реализует так называемый

стоимостной метод раскряжевки, когда

заказ на сортименты формируется на

основе ценников рынка круглых

лесоматериалов. Таким образом, машина

будет производить сортименты, пользующиеся

наибольшим спросом на рынке, а значит,

наиболее дорогостоящие. Данная программа

предусматривает информационную увязку

с таксационными характеристиками лесов.

Наличие на харвестерах таких информационных

комплексов позволяет каждому из них

быть ячейкой в логистической системе

управления лесным хозяйством на

региональном уровне. П

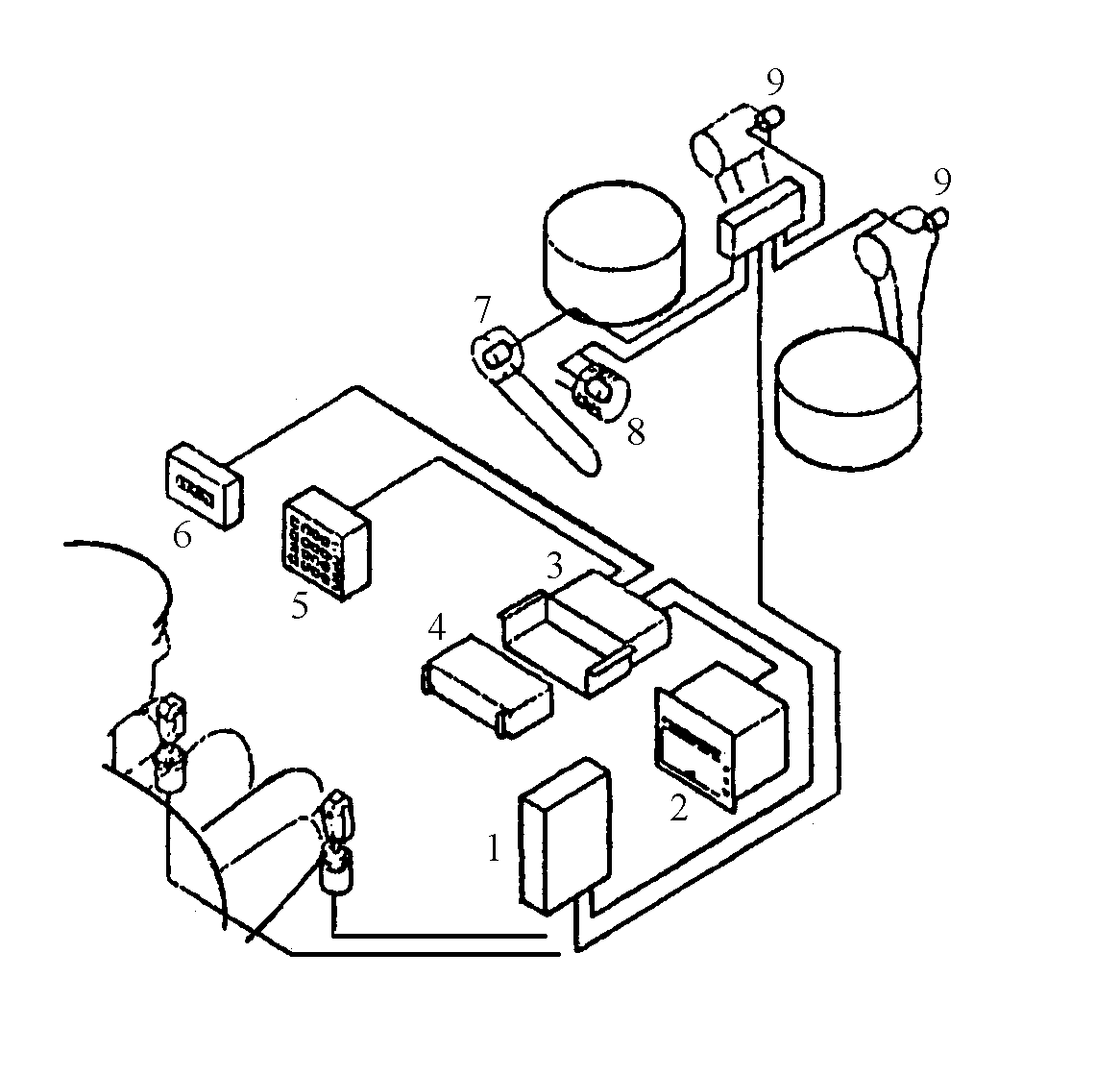

Рис.

12. Система управления харвестерным

агрегатом: 1 – бортовая ЭВМ; 2 – принтер;

3 – блок памяти; 4 – панель блока памяти;

5 – клавиатура; 6 – дисплей; 7 – контроль

пилы; 8 – датчик длины; 9 – датчик диаметра

Наличие зубчатого измерительного комплекса длины выпиливаемых сортиментов харвестеров имеет ряд недостатков. Измерение ведется когда колесо, опираясь на ствол дерева, копирует его движение в момент протяжки относительно сучкорезных ножей и импульсный датчик передает импульсы в измерительный прибор. Стандартные значения длины сортиментов устанавливаются с помощью кнопки рычага управления. Светодиод индикатора показывает, какая длина сортимента выбрана. Ускоренный выбор длины осуществляется отдельной управляющей кнопкой, причем увеличение либо уменьшение длины сортимента выполняется постепенно.

Зубья измерительного колеса должны быть заточены для хорошего сцепления со стволом дерева. Со временем это вызывает уменьшение диаметра измерительного колеса (датчика) и, следовательно, погрешность в измерении. Если колесо не будет своевременно заменено на новое с соответствующим номинальным диаметром, длины выпиливаемых сортиментов не будут соответствовать ГОСТ.

Другие погрешности измерений длин выпиливаемых сортиментов следующие. Возникает люфт в механической трансмиссии датчика. Необходимо проверять крепление импульсного датчика и его присоединение к измерительному колесу. При этом следует иметь ввиду, что импульсный датчик не выдерживает никаких осевых либо радиальных усилий. Следует разделять точность измерения (длина выводимая на индикаторе) и точность раскряжевки (длина полученная с помощью автоматики систем харвестерной головки). На точность раскряжевки влияют диаметр и наличие сучков на стволе дерева, число оборотов двигателя, температура рабочей жидкости в гидросистеме. Например, при скорости подачи 2 м/с изменение длины тормозного пути составляет 2 см на 0,01 с.

Длина тормозного пути зависит от скорости подачи, параметров ствола, температуры рабочей жидкости, времени регулирования клапана управления, при соблюдении всех остальных требований к системе управления.

Перспективные системы управления харвестерами

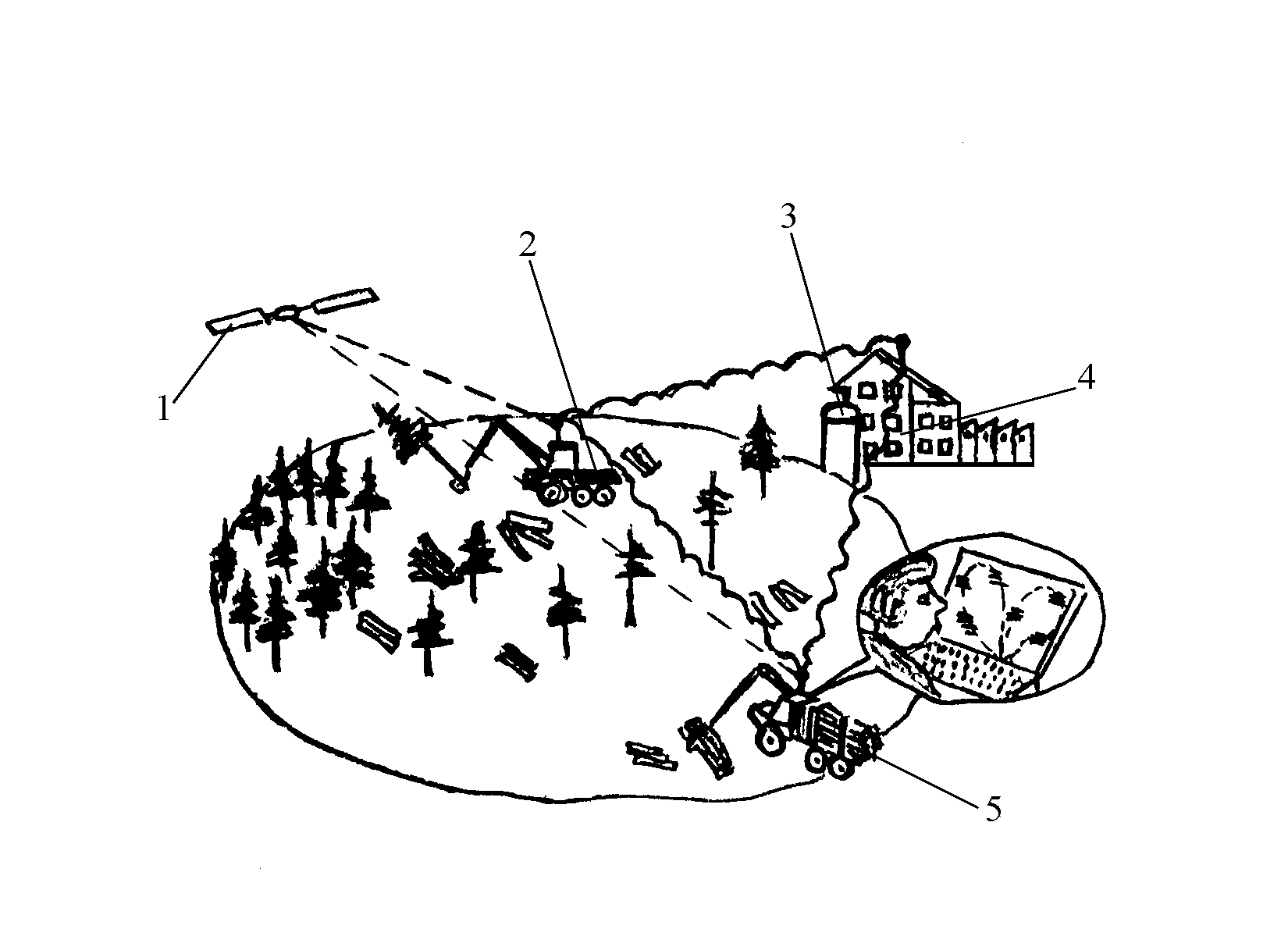

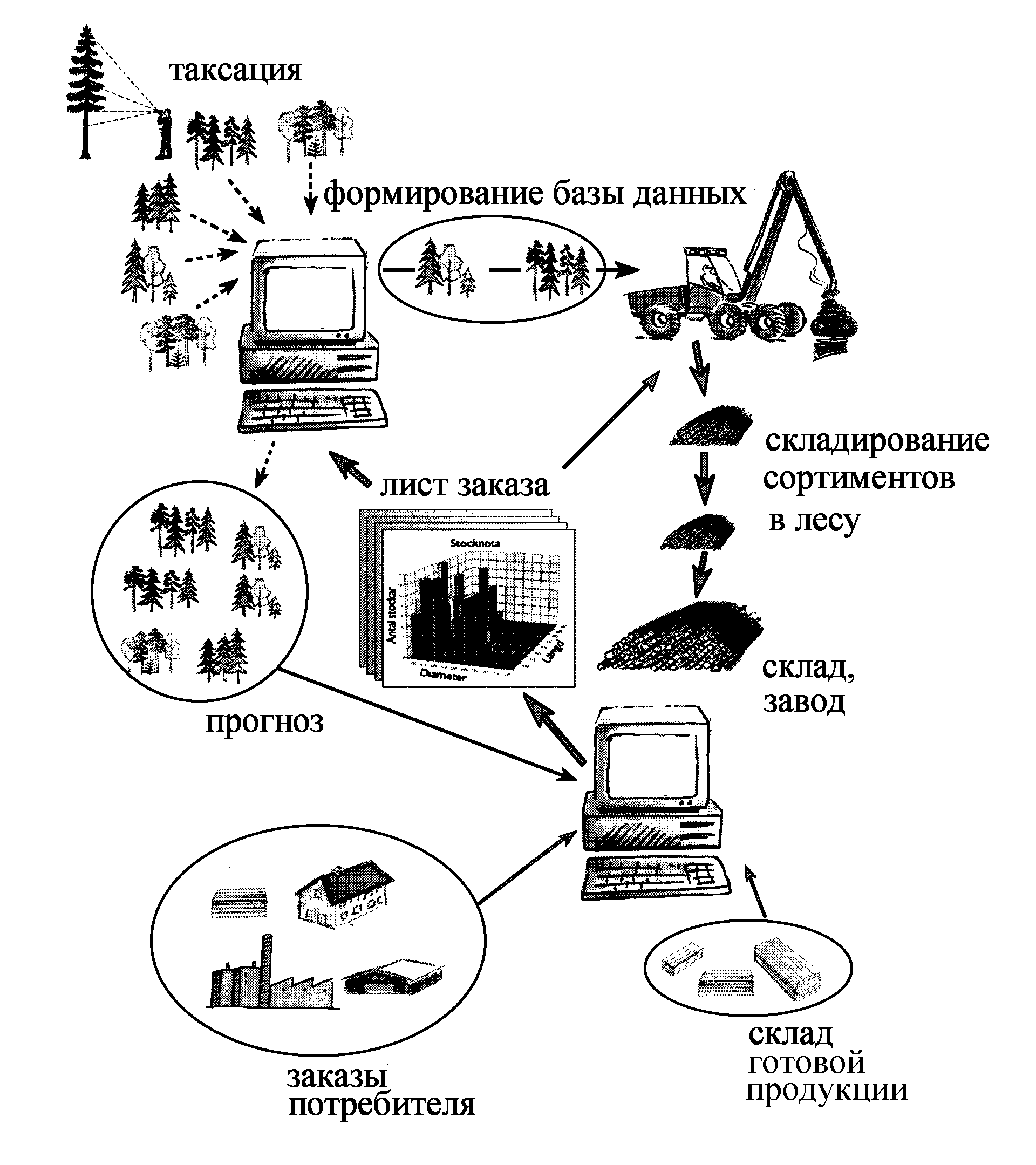

Информационная система харвестеров позволяет устанавливать связь между оператором харвестера и лесопильным предприятием либо потребителем. Лесопильное предприятие имеет возможность следить за процессом заготовки древесины и постоянно располагать информацией об ее объеме, количестве деревьев, длине сортиментов. Вновь разрабатываемые в Скандинавских странах системы, использующие спутниковую связь и выход в Интернет (рис. 13), на основе геоинформационных технологий позволяют: выполнять оценочный прогноз на будущую рубку; планировать лесозаготовительные работы в зависимости от спроса, корректировать и оптимизировать их проведение в рамках системы "лес – харвестер – потребитель", включая маршрутизацию перевозок сортиментов; обмениваться встречной информацией между операторами харвестеров, форвардеров и водителями сортиментовозов; также основываясь на данные, полученные ЭВМ харвестера во время рубки, моделировать возобновление нового поколения леса.

С харвестером, как источником многих данных о производимой продукции и с лучшими сведениями о растущем лесе, в базисе составляются банки данных о древесине, которые позволяют осуществлять полный количественный контроль над складируемой древесиной. Этот контроль охватывает всю цепь от леса к промышленности и обратно к заказчику. С помощью новой системы управления можно получать отчет о поставках древесины, выбирать вид рубки, средства, продолжительность (от 2 до 10 лет). Кроме того, можно производить детальную годовую и месячную планировку мероприятий по рубке древостоев.

Рис. 13. Информационная система харвестера: 1 – спутник; 2 – харвестер; 3 – сервер; 4 – лесопильный завод; 5 – форвардер

В Шведской фирме EU-PRQJEKTES PROMOTE разработана программа "SkogForsk" для персонального компьютера по поставкам отходов из леса, подбору подходящего вида рубки, а также прогнозу месячной поставки древесины. Данная система представлена на рис. 14.

Система "ProLog" определяет объемы образующихся на лесопильном заводе сортиментов и другой готовой продукции, а также все заказы на пиломатериалы в районе. Заказы пересчитываются в круглые лесоматериалы. С помощью "ProLog" лесопильный завод узнает, кроме того, какие лесосеки выбраны для рубки. На основании всей информации дается заказ на круглые лесоматериалы, определяются длина и диаметр сортиментов, их количество. В лесу подбираются насаждения, которые лучше всего подходят для рубки. Для харвестера устанавливается очередность вырубки насаждений. Затем прогноз ожидаемых качественных и количественных характеристик сортиментов предстоящего периода поставок передается на лесопильный завод. Достоверный прогноз размера поставки на следующий месяц как минимум в два раза увеличивает горизонт планирования работы лесопильного завода и значительно облегчает управление заказами покупателей.

Рис. 14. Система дистанционного управления заготовки древесины харвестером

С полными сведениями о составе и положении древесины, а также с бортовыми компьютерами в лесовозных транспортных средствах, которые имеют GPS-доступ (интернет-доступ), появляется возможность оптимизации транспортных перевозок. Это означает уменьшение холостых пробегов и более лучшее использование автопарка.

Ориентированная на нужды потребителей и движимая изменениями рыночных тенденций, торговля круглыми лесоматериалами предъявляет повышенные требования к точности измерительного оборудования и передаче компьютеризированных данных при работе харвестеров.

Чтобы достичь желаемой производительности и рентабельности, оператор харвестера должен принимать быстрые решения по качеству и оптимальному использованию каждого заготавливаемого дерева. В используемых в настоящее время харвестерах применяются системы измерения и управления, которые осуществляют автоматическую оценку ствола, во время того, как происходит очистка ствола от сучьев и выбирают оптимальные места для распила, тем самым позволяя оператору сконцентрироваться на контроле за качеством древесины. С помощью таких систем быстро и эффективно может задаваться множество требуемых параметров процесса заготовки древесины. Возможен также большой набор автоматических функций: автоматизация управления подачи пильной шины; регулирование прижима сучкорезных ножей и протяжных вальцов либо гусениц; поднятие харвестерного процессора после завершения раскряжевки. Системы обладают функциями диагностики, которые позволяют оператору определить неисправности не покидая кабины.

Наряду с этим оператору предоставляется ряд возможностей – доступ к электронной почте, глобальной навигационной системе GPS, интегрированному программному обеспечению, комплексной системе управления харвестером. Информация по всем перечисленным аспектам представляется на одном дисплее.

Так система "Тимберматик 300" полностью компьютеризирована и использует оперативную систему Windows 2000, простой графический интерфейс и два уровня меню. При использовании системы "Тимберматик 300" не нужны отдельный ноутбук и отдельный дисплей для комплексной системы управления харвестером. Оператор может использовать любые программные обеспечения и системы, такие как e-mail, карты, программы глобальной навигационной системы GPS, доступные пользователю PC. Для управления системой "Тимберматик 300" могут использоваться клавиатура, мышь, панель управления либо джойстик. Это упрощает ряд операций, особенно процесс ввода письменной информации.

Ведущие фирмы, выпускающие харвестеры, работают над созданием мультимедийной системы "помощь" (help), которая помимо прочего объединит в себе инструкции, гидравлические и электрические схемы, фотографии и другой визуальный материал для оказания помощи оператору при любых обстоятельствах.