- •Класифікація обладнання, машин та споруд для експлуатації нафтових і газових родовищ

- •V група. Обладнання для експлуатації морських нафтогазових і газових промислів:

- •Vі група. Обладнання для збору і підготовки нафти і газу до транспортування:

- •Vііі група. Обладнання ремонтно-механічної служби для підтримування в працездатному стані всього парку машин, спеціального обладнання, споруд.

- •1 Обладнання експлуатаційної свердловини

- •1.1 Обсадні труби

- •1.2 Колонна головка (обв’язка)

- •1.3 Розрахунок колонної головки

- •1.4 Випробування колонних головок

- •1.5 Свердловинні ущільнювачі (пакери)

- •1.5.1 Призначення. Параметри. Типи. Конструктивні особливості

- •1.5.2 Конструкції ущільнювального елементу

- •Контрольні запитання

- •2 Обладнання для підйому продукції із свердловин. Обладнання для експлуатації свердловин фонтанним способом

- •2.1 Насосно-компресорні труби

- •2.2 Фонтанна арматура

- •2.2.1 Призначення. Умови експлуатації. Типові схеми. Параметри. Умовні позначення. Область раціонального застосування

- •2.2.2 Вибір типорозміру фонтанних арматур та їх виконання для нафтових і газових свердловин

- •2.2.3 Фонтанне обладнання закордонного виробництва

- •2.2.4 Запірні пристрої фонтанної арматури

- •Кульової (в) засувок

- •2.2.5 Регулюючі пристрої фонтанної арматури

- •2.2.6 Маніфольди фонтанної арматури

- •2.3 Фланцеві з’єднання фонтанних арматур

- •2.3.1 Типи фланцевих з’єднань

- •2.3.2 Визначення зусиль, що діють на фланцеве з’єднання

- •2.3.3 Перевірочний розрахунок деталей фланцевого з’єднання на статичну міцність

- •2.3.4 Перевірка шпильки на міцність

- •2.3.5 Розрахунок циліндричної частини елементів фонтанної арматури

- •2.3.6 Випробування фонтанних арматур

- •Контрольні запитання

- •3 Обладнання для газліфтної експлуатації свердловин

- •3.1 Призначення, склад та комплектність установок для експлуатації свердловин безкомпресорним та компресорним газліфтом

- •3.2 Різновиди газліфтних установок за функціональним призначенням

- •3.3 Свердловинне обладнання газліфтних установок. Технічні параметри та конструктивні особливості свердловинних камер, газліфтних клапанів

- •Контрольні запитання

- •4 Установки безштангових насосів для видобутку нафти

- •4.1 Обладнання установки заглибного електровідцентрового насоса. Умови застосування. Склад та призначення обладнання

- •4.1.1 Особливості конструкцій насосів типу евн

- •4. 1.2 Осьові опори та радіальні підшипники вала насоса

- •4.1.3 Вибір евн для нафтових свердловин

- •4.1.4 Вплив газу на роботу насосної установки

- •4.1.5 Методи боротьби зі шкідливим впливом газу на роботу насосної установки

- •4.1.6 Конструкції і принцип дії газосепараторів і диспергаторів

- •Умови експлуатації

- •4.1.7 Газосепаратори фірми Сentrilift

- •4.1.8 Газосепаратори і диспергатори фірми reda

- •4.1.9 Деякі розрахунки основних деталей

- •4.2 Установка заглибного гвинтового електронасоса

- •4.3 Установка заглибних діафрагмових електронасосів

- •4.4 Струменеві насосні установки

- •4.5 Вібраційні насосні установки

- •4.6 Установки гідропоршневих насосів

- •4.6.2 Порядок розрахунку параметрів вузлів гпну

- •5 Штангові свердловинні насосні установки

- •5.1 Штангова свердловинна насосна установка. Комплект обладнання

- •Контрольні запитання

- •5.2 Приводи шсн

- •5.2.1 Класифікація індивідуальних приводів штангових насосів за основними параметрами

- •5.2.2 Тихохідні верстати-качалки

- •5.2.3 Верстати-качалки з фігурним балансиром

- •5.2.4 Привод штангового свердловинного насоса щоглового типу

- •5.2.5 Безбалансирні верстати-качалки

- •5.2.6 Гідроприводні штангові насосні установки

- •Контрольні запитання

- •5.3 Кінематичний розрахунок балансирного приводу (верстата – качалки)

- •5.4 Визначення сил, які діють в точці підвісу штанг

- •5.4.1 Пружні деформації штанг і труб

- •5.4.2 Умови роботи та головні завдання розрахунків верстатів-качалок

- •5.4.3 Методи зрівноваження верстатів-качалок

- •5.4.5 Тангенціальні зусилля на пальці кривошипа верстата-качалки

- •5.4.4 Вибір способу зрівноваження і практичні методи зрівноваження

- •5.4.5 Визначення споживаної потужності установки

- •5.4.6 Сили, що діють на вузли верстата-качалки

- •5.5 Штангові свердловинні насоси

- •5.5.1 Класифікація і основні типи шсн

- •5.5.2 Вставні насоси

- •Виконання нв1с

- •5.5.3 Насоси для ускладнених умов експлуатації

- •5.5.4 Замкові опори

- •5.5.5 Невставні (трубні) насоси

- •5.5.6 Область застосування вставних і невставних (трубних) штангових свердловинних насосів

- •5.5.7 Основні вузли і деталі шсн та їх виконання

- •5.5.8 Розрахунок параметрів шсн

- •5.5.8 Нагнітальний клапан

- •5.5.10 Всмоктувальний клапан

- •5.5.11 Розрахунок на міцність деталей свердловинного насоса

- •5.6 Насосні штанги

- •5.6.1 Умови експлуатації штанг

- •5.6.2 Сталі для виготовлення насосних штанг, область застосування, основні правила транспортування та зберігання

- •5.6.3 Виготовлення насосних штанг і з’єднувальних муфт

- •5.6.4 Механічні параметри і матеріали для насосних штанг

- •5.6.5 Аналіз причин руйнування штангових колон

- •5.6.6 Методи розрахунку насосних штанг

- •5.6.7 Вдосконалення технологій виробництва сталевих штанг

- •5.6.8 Методи захисту штанг від корозійного і корозійно-механічного руйнування

- •5.6.9 Методи підвищення експлуатаційних показників штанг

- •5.6.10 Пустотілі сталеві насосні штанги

- •Технічна характеристика пустотілих штанг, які випускаються в рф

- •5.6.11 Безперервно-намотувані штанги

- •5.6.12 Склопластикові штанги

- •5.7 Допоміжне обладнання штангових свердловинних насосних установок

- •5.7.1 Центратори та протектори

- •5.7.2 Амортизатори

- •5.7.3 Газосепаратори

- •5.8 Діагностування роботи шсну

- •5.9 Вибір обладнання шсну

- •6 Установки штангових гвинтових насосів для видобутку нафти

- •6.1 Склад обладнання

- •6.2 Привод штангових гвинтових насосів

- •6.3 Особливості роботи і розрахунку штанг з гвинтовими насосами

- •6.4 Вибір обладнання гвинтових штангових насосних установок

- •7 Підземний ремонт свердловин. Обладнання для проведення підземного ремонту свердловин

- •7.1 Структура підземного ремонту свердловин

- •7.1.1 Поточний ремонт свердловин

- •7.1.2 Капітальний ремонт свердловин

- •7.2 Класифікація обладнання для поточного ремонту свердловин

- •7.3 Класифікація обладнання для капітального ремонту свердловин

- •7.4 Інструмент та пристрої для спо при існуючому рівні механізації

- •7.4.1 Штропи

- •7.4.2 Спайдери

- •7.4.3 Клини

- •7.4.4 Ключі

- •7.4.5 Трубні і штангові механічні ключі

- •7.4.6 Ключ штанговий

- •7.5 Інші види обладнання

- •7.5.1 Ротори

- •7.5.2 Вертлюги

- •7.5.3 Гвинтові вибійні двигуни

- •7.5.4 Талева система

- •7.6 Агрегати для підземного ремонту свердловин

- •7.6.1 Загальна характеристика та класифікація

- •7.6.2 Особливості конструкцій агрегатів

- •7.7 Розрахунок підйомника

- •7.7.1 Визначення навантаження на гак

- •7.7.2 Швидкості підйому і спуску колони труб і штанг.

- •7.7.3 Розрахунок фрикційної муфти зчеплення

- •7.7.4 Розрахунок стрічкового гальма

- •7.7.5 Вплив довжини свічки на темп

- •7.8 Обладнання для промивання піщаних відкладень в нафтових і газових свердловинах

- •7.8.1 Вимоги до насосних установок та їх вибір

- •8 Обладнання для збору та підготовки нафти, газу і води

- •8.1 Системи збору та підготовки нафти, газу і води на промислах

- •8.2 Загальна схема системи збору продукції свердловини

- •Перелік використаних та рекомендованих джерел

Контрольні запитання

1 Яка потреба у класифікації нафтопромислового обладнання?

2 За яким принципом проводиться класифікація нафтопромислового обладнання?

3 Назвіть обладнання експлуатаційної нафтової і газової свердловини та його призначення.

4 Які основні параметри фонтанних свердловин і їх конструкції?

5 Які функції виконує колонна обв’язка?

6 Перелічіть технічні показники колонних обв’язок.

7 Перелічіть основні елементи колонної обв’язки.

8 Зарисуйте схему триколонної обв’язки свердловини.

9 Які основні принципи вибору типорозмірів і виконання колонних обв’язок?

10 Які навантаження діють на колонну головку під час експлуатації?

11 Із яких матеріалів виготовляють основні деталі колонної головки і якій термічній обробці їх піддають?

12 Запишіть основні формули для розрахунку корпусу колонної головки на міцність.

13 Зарисуйте розрахункову схему клинового захвата колонної головки.

14 Запишіть формулу для визначення граничного осьового навантаження клинової підвіски.

15 Які параметри занесені в шифр колонної головки ОКК2-35-168245324 К1?

16 Як проводять випробування колонної головки на міцність?

17 Як проводиться випробування колонної головки на герметичність (щільність)?

18 Яке призначення пакера?

19 На чому опускають у свердловину пакери?

20 Назвіть фактори, які визначають умови роботи пакерів.

21 Як поділяють пакери за способами посадки?

22 Назвіть типи ущільнювальних елементів пакера.

23 Із яких марок гуми виготовляються ущільнювальні елементи пакера?

24 Який зазор повинен бути між ущільненням пакера і обсадною колоною?

25 Яке призначення якоря?

26 В якому випадку до пакера приєднують якір?

27 Перелічіть основні причини відмов в роботі пакерів і якорів.

28 Які деталі пакера піддаються швидкому зношуванню?

29 Як розраховують і вибирають основні параметри пакера?

2 Обладнання для підйому продукції із свердловин. Обладнання для експлуатації свердловин фонтанним способом

Після закінчення буріння свердловини, перед її освоєнням, із верхньої хрестовини колонної головки демонтують превентори, опускають насосно-компресорні труби (НКТ), а замість превенторів встановлюють трубну головку.

Залежно від призначення свердловини, методу її освоєння і експлуатації у свердловину опускають один або два концентричних ряди експлуатаційних труб (НКТ), які підвішують до трубної головки.

Обладнання фонтанної свердловини складається із наземного і підземного.

До наземного фонтанного обладнання відносяться фонтанна арматура і маніфольд фонтанної арматури, а також спеціальні вузли (наприклад, лубрикатор для забезпечення герметичності устя при спуску у свердловину вимірювальних приладів).

До підземного фонтанного обладнання відносяться колона НКТ, пакери, відсічні клапани, посадочний ніпель для встановлення відсічних клапанів тощо.

2.1 Насосно-компресорні труби

Із НКТ збирають колони, які опускають в свердловину. Колони НКТ можуть використовуватись для:

- підйому на поверхню пластової рідини (флюїду) або газу;

- підвішування в свердловині обладнання;

- подачі в свердловину рідини або газу (для здійснення технологічних процесів, інтенсифікації видобутку або підземного ремонту);

- проведення в свердловині ремонтних робіт.

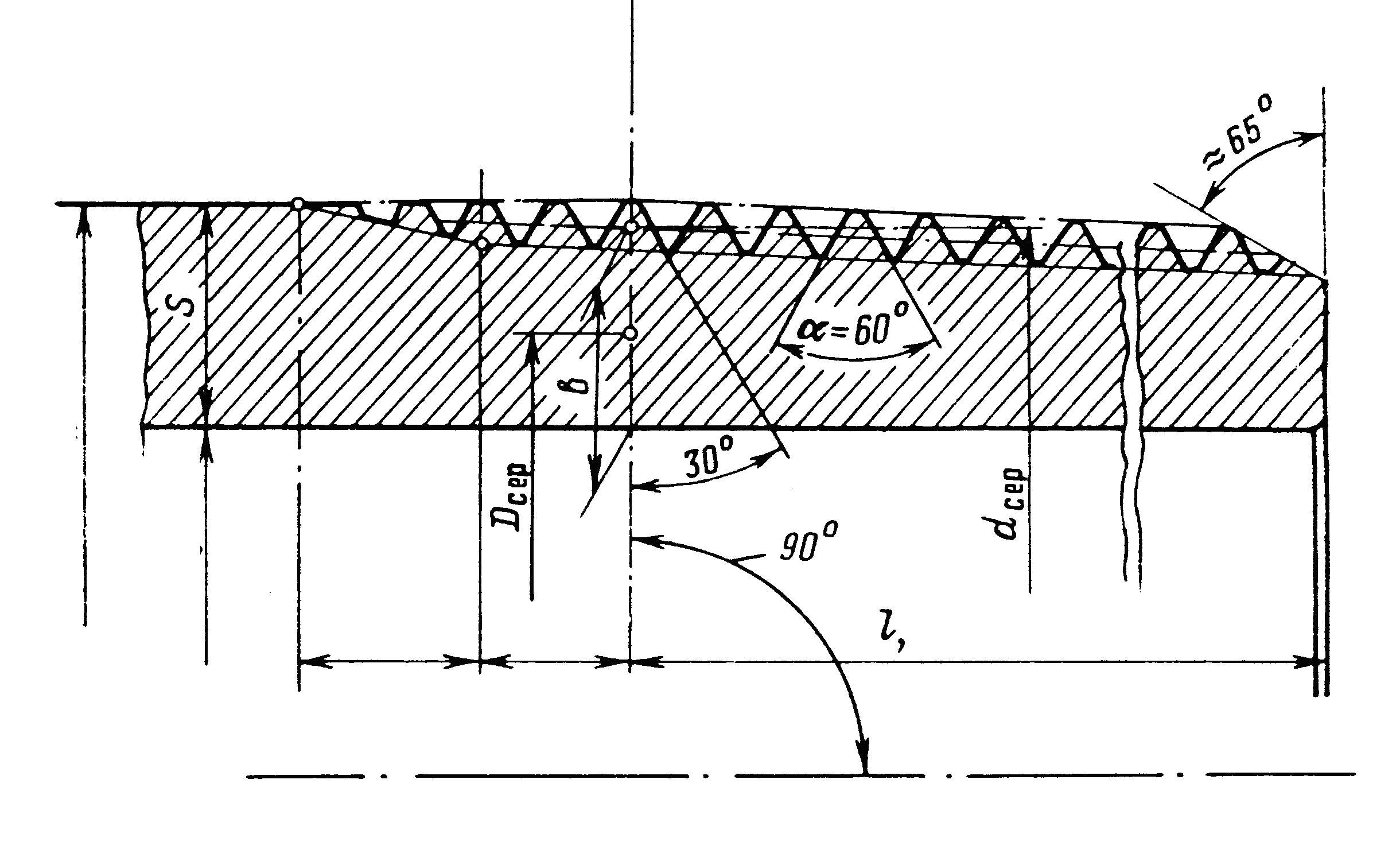

НКТ виготовляються згідно ГОСТ 633-80, який передбачає виготовлення гладких труб і муфт до них, труб з висадженими назовні кінцями (В) і муфт до них, гладких високогерметичних труб (НКМ) і муфт до них, а також безмуфтових труб (НКБ) із висадженими назовні кінцями (рис. 2.1).

Рисунок 2.1 – Насосно-компресорні труби

Гладкі труби простіші у виготовленні, але їх кінці ослаблені нарізаною на них різьбою. Труби з висадженими назовні кінцями мають однакову міцність по тілу і по різьбі. Ці труби називають рівноміцними. Зовнішній діаметр їх муфти більший, ніж у труб із гладкими кінцями. У НКТ гладких і з висадженими кінцями різьба має конусність 1:16, заокруглена, з кутом профілю 60о (рис. 2.3). У труб НКМ і НКБ різьба також конічна, але з трапецевидним профілем. Різьбова частина труб з НКМ і НКБ має конічний гладкий кінець, який входить в конус муфтової частини різьбового з’єднання і створює додаткове ущільнення з’єднання.

НКТ мають кожна на відстані 0,4 - 0,6 м від її кінця, вільного від муфти, клейма (рис. 2.2), на яких вказують: умовний діаметр (в мм) і номер труби, групу міцності сталі, товщину стінки, місяць і рік випуску, товарний знак підприємства-виробника.

Поряд з клеймом вздовж твірної труби наносять стійкою світлою фарбою дані, що повторюють клеймо.

Умовні діаметри НКТ згідно ГОСТ 633-80: 27, 33, 42, 48, 60, 73, 89, 102, 114 мм. Труби виготовляються з сталей груп міцності: д, к, е, л, М, Р, а також - алюмінієвого сплаву Д16Т.

Рисунок 2.2 – Маркування труб

Цей сплав має границю плинності ≈ 300 МПа, границя витривалості -110 МПа. Труби, які виготовлені з алюмінієвого сплаву, мають значно меншу масу, ніж сталеві, а їх міцність знижується в 1,25 раз стосовно до групи міцності сталі Д, в 1,67 рази - до К, в 1,83 рази – до Е. Таким чином, колони труб із алюмінієвого сплаву можна опустити глибше, ніж сталеві або вони будуть мати більший запас міцності при глибині однаковій з глибиною спуску сталевих труб.

Труби зі сплаву Д16Т володіють і більшою корозійною стійкістю у сірководневих середовищах, особливо підвищується їх корозійна стійкість при товстошаровому анодуванні.

Рисунок 2.3 – Різьбова частина НКТ

Муфтове з’єднання гладких труб НКМ забезпечує герметичність з’єднань при тиску газу до 50 МПа. Міцність з’єднань складає 85 - 90 % міцності по тілу труби, що на 25 - 35 % перевищує міцність гладких НКТ за ГОСТ 633-80.

Конструкція конічних ущільнювальних поверхонь і профіль різьби аналогічні використовуваним в з’єднаннях НКБ1. При докріпленні з’єднань проходить контакт по внутрішньому упорному торцю. Зрушуюче навантаження для труб типу НКМ визначають по тілу в небезпечному перерізі на відстані 12 мм від кінця збігу різьби.

На нафтових і газових промислах використовують НКТ, які виготовлені за стандартом АРІ (американського нафтового інституту), Spec 5B, Spec 5BC, Spec 5BX. Ці НКТ мають зовнішній діаметр від 26,7 до 114,3 мм. Для з’єднань насосно - компресорних труб, поряд із звичайною різьбою з конусністю 1:16, кутом профілю 60о і кроком 3,17 або 2,54 мм, використовують спеціальні трапецевидні, або упорні різьби. З метою підвищення герметичності застосовують з’єднання із додатковими ущільнювальними поверхнями, а також з ущільнювальними кільцями із фторопласту. Для захисту труб від корозії деякі фірми застосовують покриття внутрішньої поверхні труб пластмасами.

НКТ виготовляють безшовними із сталей груп міцності Н-40, J-55 (відповідають групі міцності Д за ГОСТ 633) і N-80 за стандартом АРІ (специфікація 5В), зі сталей групи міцності Р-105 за специфікацією 5ВХ АРІ і з сталі групи міцності С-75 (відповідає групам міцності К і Е) для свердловин із корозійним середовищем за специфікацією 5ВС АРІ.

Наявність у колон НКТ різьбових з’єднань через кожні 8-10 м різко збільшує трудомісткість робіт на свердловині при їх спуску і підйомі.

В останні роки отримали використання безперервнона- мотувані (безмуфтові або гнучкі) труби довжиною до 2500 м. Ці труби випускають з прокатного стану повної довжини (або окремими бухтами довжиною від 300 до 650 м, які з’єднуються між собою стиковим зварюванням) без проміжних різьбових з’єднань і змотуються в бухту. Вони опускаються в свердловину зі спеціального агрегату, змонтованного на автомобілі великої вантажопідйомності. Через таку колону можна подавати рідину у свердловину для промивання піщаних пробок, спускати обладнання при ремонтних та експлуатаційних роботах. При використанні таких гнучких труб різко скорочується час спуску та підйому колон, ліквідовуються трудомісткі роботи зі згвинчування та розгвинчування різьбових з’єднань. До недоліків відносяться громіздкість обладнання для спуску та підйому труб, так як радіус згину труб на барабані повинен бути великий для меншої залишкової деформації труб.

На нафтових промислах використовувались НКТ, внутрішня поверхня яких покрита склом, епоксидними смолами. Менше поширені емалеві труби. Такі покриття застосовуються для захисту від відкладення парафіну на трубах та захисту від корозії внутрішньої поверхні труб. Крім того, вони знижують на 20 - 30 % гідравлічні опори потоку.

Покриття склом володіє високою термостійкістю і достатньо міцне при невеликих деформаціях труб. На поверхні скла не відкладається парафін. Але покриття склом має ряд недоліків, один з них – утворення мікротріщин у склі при покриванні ним труб. В результаті утворюються місця для корозії металу і місцевого відкладання парафіну біля тріщин. Другий недолік – руйнування скла при деформації труб. Причиною цього є різні модулі пружності металу (0,21·106 МПа) і скла (0,057·106 МПа). Внаслідок цього при розтягу металу труб тонкому шару скла передаються великі зусилля, які порушують його цілісність.

Покриття труб епоксидними смолами добре захищає їх від відкладень парафіну. Епоксидні смоли еластичніші, ніж скло, а при деформації труб смола не тріскається. Але вона має свої недоліки. Температура, при якій можна застосовувати смоли, невисока – не більше 60 оС.

Покриття труб склом і епоксидною смолою розглядається як ефективний засіб боротьби із відкладенням парафіну. Їх необхідно вибирати залежно від умов експлуатації.

Загальним недоліком покриттів є те, що місце муфтового з’єднання труб залишається незахищеним. У цьому місці можна встановлювати еластичні проставки, які перекривають незахищене місце, або протекторні кільця, потенціал матеріалу яких такий, що кільця кородують самі, захищаючи від корозії близько розташовані ділянки труби.

Міцність та герметичність різьбового з’єднання НКТ залежать від стану та якості різьби і від величини моменту їх згвинчування. Для кращої герметичності різьбового з’єднання, протикорозійного захисту та підвищення його довговічності поверхню покривають шаром м’якого металу – цинку, олова, а при згвинчуванні змащують спеціальними мастилами. Момент згвинчування визначається розміром труб та різьб.

Розрахунок насосно-компресорних труб. Розрахунки НКТ можна розділити на технологічні та міцністні. До технологічних можна віднести розрахунки гідравлічного опору потоку, який рухається по трубах, визначення роботи газу по підйому рідини в колоні труб.

Розрахунки на міцність визначають допустимість використання даних труб за такими параметрами: навантаження, яке викликає зрушення (руйнування) різьбового з’єднання; еквівалентне напруження, яке виникає в небезпечному перерізі труби з врахуванням тиску середовища та осьовому навантаженню; циклічне змінне навантаження; зусилля, які спричиняють поздовжній згин труби.

Необхідність враховувати всі або частину цих факторів при розрахунку НКТ визначається умовами їх роботи. НКТ розтягуються від власної ваги, приєднаного обладнання та тиску відкачуваної рідини. При подачі до вибою рідини у верхній частині колони можуть виникати напруження від надлишкового внутрішнього тиску, при опорі колони НКТ в свердловині на пакер або якір може виникнути поздовжній згин.

НКТ у фонтанних свердловинах залежно від схеми підйомника піддаються або розтягуючому, або стискаючому навантаженням.

Міцність колони рівноміцних (з висадженими назовні кінцями) НКТ перевіряється визначенням напружень від розтягуючої сили q в перерізі по тілу труби і порівнянні отриманої величини напруження з допустимим. При використанні нерівноміцних (гладких труб) міцність колони перевіряється по небезпечному перерізу різьбового з’єднання (по першому повному витку). В небезпечному перерізі розраховують навантаження, які викликають зрушення різьбового з’єднання.

Під зрушенням різьбового з’єднання розуміють початок роз’єднання труби і муфти, коли при осьовому навантаженні напруження в трубі досягає границі плинності матеріалу, потім труба трохи стискається, муфта розширюється і різьбова частина труби виходить з муфти із зімнутими і зрізаними верхівками витків різьби, але без розриву труби в її поперечному перерізі і без зрізу різьби при її основі.

Допустимі навантаження, які викликають зрушення різьби (зрушуючі навантаження) кожного типорозміру НКТ і групи міцності відомі, їх значення визначається дослідним шляхом.

Вираз для визначення зрушуючого навантаження в загальному вигляді з достатньою точністю був визначений Ф. І. Яковлєвим і уточнений П. П. Шуміловим для конічних різьбових з’єднань при відношенні внутрішнього діаметра труби до товщини її стінки по тілу труби в межах 10 – 14, а по різьбі 15 - 20.

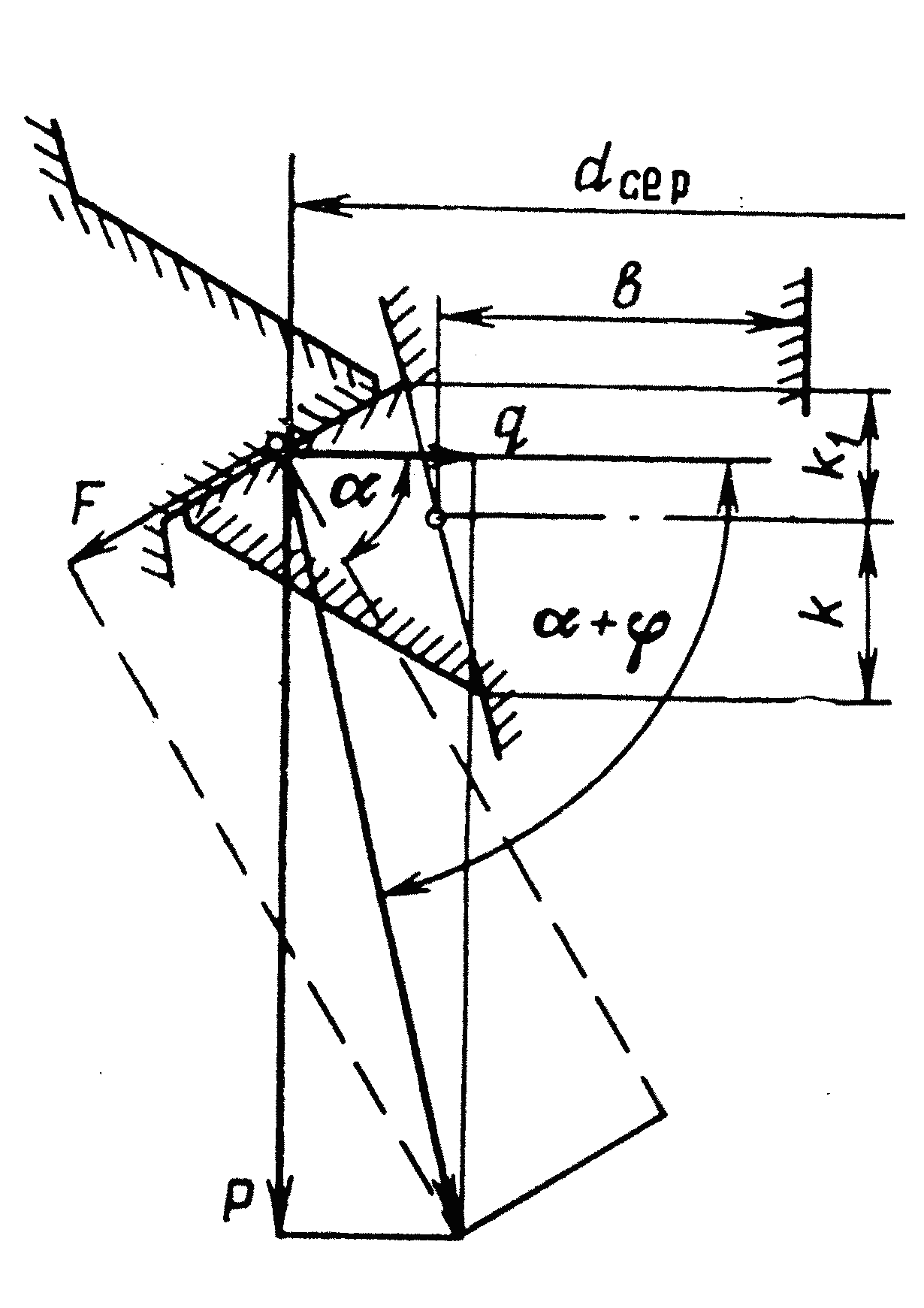

Яковлєв Ф. І. розглянув взаємну дію на різьбове з’єднання осьового навантаження Р і радіальних сил q (рис.2.4), які виникають в різьбі шляхом нахилу граней різьби і сил тертя.

Рисунок 2.4 – Схема сил, що діють на виток різьби

Враховуючи, що осьове зусилля стає зрушуючим навантаженням при досягненні границі плинності, Ф. І. Яковлєв отримав наступний вираз:

,

(2.1)

,

(2.1)

де dсер - середній діаметр тіла труби в нарізаній його частині по основній площині;

dсер = dвн+b,

де dвн, b - внутрішній діаметр труби і товщина тіла під різьбою;

![]() - границя плинності

для матеріалу труб;

- границя плинності

для матеріалу труб;

l - довжина різьби (рис. 2.3);

- кут профілю різьби, = 60о;

- кут тертя, = 8 -10о.

Формула П. П.

Шумілова відрізняється введенням

коефіцієнта

=![]() (s – номінальна товщина труби), який

враховує різницю в жорсткостях тіла

труби та її різьбової частини.

(s – номінальна товщина труби), який

враховує різницю в жорсткостях тіла

труби та її різьбової частини.

Тоді

.

(2.2)

.

(2.2)

У випадку, коли низ труби опирається на вибій або на якір, можлива втрата стійкості колони і її поздовжній згин. Аналогічно деформуються труби при падінні колони в свердловину. В цих випадках в зонах контакту зігнутої частини колони НКТ з експлуатаційною виникають додаткові зусилля і деформації труб через появу великих сил тертя.

Для обох випадків бажано визначити умови міцності та критичне стискаюче навантаження.

Критичне стискаюче навантаження, при якому в момент установки механічного пакера колона піддається поздовжньому згину, визначають за формулою

Ркр

=

![]() ,

,![]() (2.3)

(2.3)

де 3,5 - коефіцієнт, який враховує защемлення колони труб в пакері;

І - момент інерції поперечного перерізу труби;

І =

,

(2.4)

,

(2.4)

![]() -

коефіцієнт, який враховує зменшення

ваги труб в рідині;

-

коефіцієнт, який враховує зменшення

ваги труб в рідині;

![]() ,

(2.5)

,

(2.5)

q - вага погонного метра труби в повітрі;

ρр - густина рідини;

ρт - густина матеріалу труб;

Е - модуль пружності матеріалу труб; Е = 2,1·105 МПа.

У колоні НКТ, яка складається з секцій різних діаметрів, в розрахунок приймаються діаметральні розміри нижньої секції. Запас стійкості для попередження згину приймають рівним 3 - 4.

При жорсткій опорі колони НКТ на якір і стискаючим зверху колону зусиллям, втрата її стійкості та згин можуть призвести до її зависання у стовбурі свердловини внаслідок тертя до обсадної колони. При цьому на пакер передається не вся вага зігнутої колони.

Тоді це зусилля не перевищить величини

![]() ,

(2.6)

,

(2.6)

де

![]() ,

а =

,

а =![]() ,

,

а - параметр зависання;

f - коефіцієнт тертя НКТ до обсадної колони;

f = 0,2 - 0,25;

l - довжина колони;

r - зазор між НКТ та експлуатаційною колоною.

Якщо збільшити

довжину колони, то

![]() ,

,

![]() ,

а максимальне осьове навантаження на

якір (вибій) буде:

,

а максимальне осьове навантаження на

якір (вибій) буде:

![]() .

(2.7)

.

(2.7)

При незакріпленому (верхньому) кінці колони НКТ осьове навантаження на вибій

![]() ,

(2.8)

,

(2.8)

де

![]() ,

,

Н – глибина свердловини.

Умову міцності для зігнутої частини колони НКТ можна виразити так:

![]() ,

(2.9)

,

(2.9)

де Fo - площа небезпечного перерізу труб, м2;

![]() - осьове зусилля,

яке діє на зігнуту частину колони НКТ,

МН;

- осьове зусилля,

яке діє на зігнуту частину колони НКТ,

МН;

- границя плинності матеріалу труб, МПа;

n1 - запас міцності, приймається рівним 1,35.

При використанні

НКТ в комплекті обладнання штангових

свердловинних насосних установок на

неї діють циклічні навантаження. При

цьому труби перевіряються на міцність

під дією розтягуючих навантажень і на

втому. Для цього визначають найбільше

і найменше навантаження на труби. Ці

навантаження дозволяють знайти найбільше,

найменше та середнє (![]() )

напруження, а по них – амплітуду напружень

симетричного циклу (

)

напруження, а по них – амплітуду напружень

симетричного циклу (![]() ).

).

Знаючи границю

витривалості матеріалу труб при

симетричному циклі (![]() ),

можна визначити запас міцності за

формулою

),

можна визначити запас міцності за

формулою

![]() ,

(2.10)

,

(2.10)

де

![]() - границя витривалості матеріалу труб

при симетричному циклі розтяг - стиск;

- границя витривалості матеріалу труб

при симетричному циклі розтяг - стиск;

![]() -

коефіцієнт, який враховує концентрацію

напружень, масштабний фактор та стан

поверхні деталі;

-

коефіцієнт, який враховує концентрацію

напружень, масштабний фактор та стан

поверхні деталі;

![]() -

коефіцієнт, який враховує властивості

матеріалу і характер навантаження

деталі.

-

коефіцієнт, який враховує властивості

матеріалу і характер навантаження

деталі.

Границя витривалості

для сталі групи Д дорівнює 31 МПа при

випробуванні на повітрі, а в мінералізованій

пластовій воді, яка не містить H2S

і СО2

рівна 15 МПа. Коефіцієнт

залежить від границі міцності матеріалу,

для

![]() =

350 - 600 МПа,

=

0,07 - 0,09, а для

=

650 - 750 МПа,

=

0,12 - 0,014.

=

350 - 600 МПа,

=

0,07 - 0,09, а для

=

650 - 750 МПа,

=

0,12 - 0,014.