- •Класифікація обладнання, машин та споруд для експлуатації нафтових і газових родовищ

- •V група. Обладнання для експлуатації морських нафтогазових і газових промислів:

- •Vі група. Обладнання для збору і підготовки нафти і газу до транспортування:

- •Vііі група. Обладнання ремонтно-механічної служби для підтримування в працездатному стані всього парку машин, спеціального обладнання, споруд.

- •1 Обладнання експлуатаційної свердловини

- •1.1 Обсадні труби

- •1.2 Колонна головка (обв’язка)

- •1.3 Розрахунок колонної головки

- •1.4 Випробування колонних головок

- •1.5 Свердловинні ущільнювачі (пакери)

- •1.5.1 Призначення. Параметри. Типи. Конструктивні особливості

- •1.5.2 Конструкції ущільнювального елементу

- •Контрольні запитання

- •2 Обладнання для підйому продукції із свердловин. Обладнання для експлуатації свердловин фонтанним способом

- •2.1 Насосно-компресорні труби

- •2.2 Фонтанна арматура

- •2.2.1 Призначення. Умови експлуатації. Типові схеми. Параметри. Умовні позначення. Область раціонального застосування

- •2.2.2 Вибір типорозміру фонтанних арматур та їх виконання для нафтових і газових свердловин

- •2.2.3 Фонтанне обладнання закордонного виробництва

- •2.2.4 Запірні пристрої фонтанної арматури

- •Кульової (в) засувок

- •2.2.5 Регулюючі пристрої фонтанної арматури

- •2.2.6 Маніфольди фонтанної арматури

- •2.3 Фланцеві з’єднання фонтанних арматур

- •2.3.1 Типи фланцевих з’єднань

- •2.3.2 Визначення зусиль, що діють на фланцеве з’єднання

- •2.3.3 Перевірочний розрахунок деталей фланцевого з’єднання на статичну міцність

- •2.3.4 Перевірка шпильки на міцність

- •2.3.5 Розрахунок циліндричної частини елементів фонтанної арматури

- •2.3.6 Випробування фонтанних арматур

- •Контрольні запитання

- •3 Обладнання для газліфтної експлуатації свердловин

- •3.1 Призначення, склад та комплектність установок для експлуатації свердловин безкомпресорним та компресорним газліфтом

- •3.2 Різновиди газліфтних установок за функціональним призначенням

- •3.3 Свердловинне обладнання газліфтних установок. Технічні параметри та конструктивні особливості свердловинних камер, газліфтних клапанів

- •Контрольні запитання

- •4 Установки безштангових насосів для видобутку нафти

- •4.1 Обладнання установки заглибного електровідцентрового насоса. Умови застосування. Склад та призначення обладнання

- •4.1.1 Особливості конструкцій насосів типу евн

- •4. 1.2 Осьові опори та радіальні підшипники вала насоса

- •4.1.3 Вибір евн для нафтових свердловин

- •4.1.4 Вплив газу на роботу насосної установки

- •4.1.5 Методи боротьби зі шкідливим впливом газу на роботу насосної установки

- •4.1.6 Конструкції і принцип дії газосепараторів і диспергаторів

- •Умови експлуатації

- •4.1.7 Газосепаратори фірми Сentrilift

- •4.1.8 Газосепаратори і диспергатори фірми reda

- •4.1.9 Деякі розрахунки основних деталей

- •4.2 Установка заглибного гвинтового електронасоса

- •4.3 Установка заглибних діафрагмових електронасосів

- •4.4 Струменеві насосні установки

- •4.5 Вібраційні насосні установки

- •4.6 Установки гідропоршневих насосів

- •4.6.2 Порядок розрахунку параметрів вузлів гпну

- •5 Штангові свердловинні насосні установки

- •5.1 Штангова свердловинна насосна установка. Комплект обладнання

- •Контрольні запитання

- •5.2 Приводи шсн

- •5.2.1 Класифікація індивідуальних приводів штангових насосів за основними параметрами

- •5.2.2 Тихохідні верстати-качалки

- •5.2.3 Верстати-качалки з фігурним балансиром

- •5.2.4 Привод штангового свердловинного насоса щоглового типу

- •5.2.5 Безбалансирні верстати-качалки

- •5.2.6 Гідроприводні штангові насосні установки

- •Контрольні запитання

- •5.3 Кінематичний розрахунок балансирного приводу (верстата – качалки)

- •5.4 Визначення сил, які діють в точці підвісу штанг

- •5.4.1 Пружні деформації штанг і труб

- •5.4.2 Умови роботи та головні завдання розрахунків верстатів-качалок

- •5.4.3 Методи зрівноваження верстатів-качалок

- •5.4.5 Тангенціальні зусилля на пальці кривошипа верстата-качалки

- •5.4.4 Вибір способу зрівноваження і практичні методи зрівноваження

- •5.4.5 Визначення споживаної потужності установки

- •5.4.6 Сили, що діють на вузли верстата-качалки

- •5.5 Штангові свердловинні насоси

- •5.5.1 Класифікація і основні типи шсн

- •5.5.2 Вставні насоси

- •Виконання нв1с

- •5.5.3 Насоси для ускладнених умов експлуатації

- •5.5.4 Замкові опори

- •5.5.5 Невставні (трубні) насоси

- •5.5.6 Область застосування вставних і невставних (трубних) штангових свердловинних насосів

- •5.5.7 Основні вузли і деталі шсн та їх виконання

- •5.5.8 Розрахунок параметрів шсн

- •5.5.8 Нагнітальний клапан

- •5.5.10 Всмоктувальний клапан

- •5.5.11 Розрахунок на міцність деталей свердловинного насоса

- •5.6 Насосні штанги

- •5.6.1 Умови експлуатації штанг

- •5.6.2 Сталі для виготовлення насосних штанг, область застосування, основні правила транспортування та зберігання

- •5.6.3 Виготовлення насосних штанг і з’єднувальних муфт

- •5.6.4 Механічні параметри і матеріали для насосних штанг

- •5.6.5 Аналіз причин руйнування штангових колон

- •5.6.6 Методи розрахунку насосних штанг

- •5.6.7 Вдосконалення технологій виробництва сталевих штанг

- •5.6.8 Методи захисту штанг від корозійного і корозійно-механічного руйнування

- •5.6.9 Методи підвищення експлуатаційних показників штанг

- •5.6.10 Пустотілі сталеві насосні штанги

- •Технічна характеристика пустотілих штанг, які випускаються в рф

- •5.6.11 Безперервно-намотувані штанги

- •5.6.12 Склопластикові штанги

- •5.7 Допоміжне обладнання штангових свердловинних насосних установок

- •5.7.1 Центратори та протектори

- •5.7.2 Амортизатори

- •5.7.3 Газосепаратори

- •5.8 Діагностування роботи шсну

- •5.9 Вибір обладнання шсну

- •6 Установки штангових гвинтових насосів для видобутку нафти

- •6.1 Склад обладнання

- •6.2 Привод штангових гвинтових насосів

- •6.3 Особливості роботи і розрахунку штанг з гвинтовими насосами

- •6.4 Вибір обладнання гвинтових штангових насосних установок

- •7 Підземний ремонт свердловин. Обладнання для проведення підземного ремонту свердловин

- •7.1 Структура підземного ремонту свердловин

- •7.1.1 Поточний ремонт свердловин

- •7.1.2 Капітальний ремонт свердловин

- •7.2 Класифікація обладнання для поточного ремонту свердловин

- •7.3 Класифікація обладнання для капітального ремонту свердловин

- •7.4 Інструмент та пристрої для спо при існуючому рівні механізації

- •7.4.1 Штропи

- •7.4.2 Спайдери

- •7.4.3 Клини

- •7.4.4 Ключі

- •7.4.5 Трубні і штангові механічні ключі

- •7.4.6 Ключ штанговий

- •7.5 Інші види обладнання

- •7.5.1 Ротори

- •7.5.2 Вертлюги

- •7.5.3 Гвинтові вибійні двигуни

- •7.5.4 Талева система

- •7.6 Агрегати для підземного ремонту свердловин

- •7.6.1 Загальна характеристика та класифікація

- •7.6.2 Особливості конструкцій агрегатів

- •7.7 Розрахунок підйомника

- •7.7.1 Визначення навантаження на гак

- •7.7.2 Швидкості підйому і спуску колони труб і штанг.

- •7.7.3 Розрахунок фрикційної муфти зчеплення

- •7.7.4 Розрахунок стрічкового гальма

- •7.7.5 Вплив довжини свічки на темп

- •7.8 Обладнання для промивання піщаних відкладень в нафтових і газових свердловинах

- •7.8.1 Вимоги до насосних установок та їх вибір

- •8 Обладнання для збору та підготовки нафти, газу і води

- •8.1 Системи збору та підготовки нафти, газу і води на промислах

- •8.2 Загальна схема системи збору продукції свердловини

- •Перелік використаних та рекомендованих джерел

1.5.2 Конструкції ущільнювального елементу

Ущільнювальні елементи пакерів діляться на наступні:

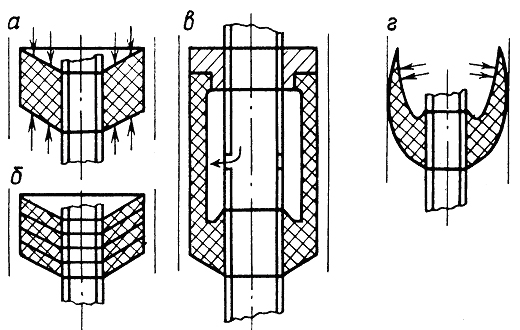

1 Елементи, які розширюються при дії осьового навантаження (рис. 1.5, а,б). Матеріалом для таких ущільнень може бути гума (рис. 1.6, а), прогумована і прографітова азбестова тканина (рис. 1.6, б) для високих температур - свинець.

Осьове навантаження може створюватись вагою труб і тиском поршня, який підтискається перекачуваним середовищем.

2 Елементи, які розширюються при створенні в їх внутрішній порожнині надлишкового тиску (рис. 1.6, в). Основним матеріалом таких ущільнень служить гума.

3 Самоущільнювальні гумові (рис. 1.6, г). Ущільнювальні елементи перших двох типів (рис. 1.6, а,б) можуть бути притиснуті до обсадної колони з необхідною силою при достатній вазі НКТ. При цьому нижня частина колони труб піддається поздовжньому згину.

Елементи останніх двох типів (рис. 1.6, в, г) не вимагають передачі ваги НКТ обсадній колоні для їх ущільнення. Це їх перевага. Для створення надлишкового тиску всередині ущільнювального елементу за схемою (рис. 1.6, в) внизу НКТ встановлюється клапан. При подачі рідини виникає перепад тиску біля ущільнювального елемента і він розширюється.

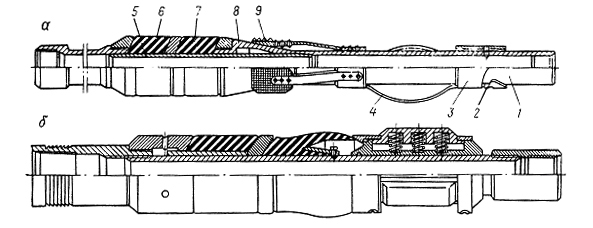

а - з ущільнювальним елементом, який розширяється при дії осьового навантаження із шліпсовою опорою на обсадну колону;

б - самоущільнювальний пакер (опора не показана);

1 - проріз втулки; 2 - штифт; 3 - втулка; 4 - пружина; 5 - шток пакера; 6,7 - ущільнювальні елементи; 8 - конус; 9 - шліпсовий захват

Рисунок 1.5 – Схеми пакерів різних конструкцій

У деяких конструкціях пакера розширений ущільнювальний елемент фіксується в цьому положенні.

Самоущільнювальний елемент (рис. 1.6, г) опускається в обсадні труби, притискаючись до них з деяким натягом. Тому гума повинна бути зносостійкою, а манжета використовуватись декілька раз.

В усіх інших ущільнювальних елементах між опорою елемента і обсадною колоною є зазор. Діаметральний зазор між ущільненнями пакера і обсадною колоною рівний 10 - 20 мм. Ущільнювальний елемент затискається в зазор під дією перепаду тиску. Це може викликати заклинювання пакера при його підйомі. Тому зазор стараються зробити малим, а під першим ущільнювачем розміщують другий елемент, який перекриває зазор, що заповнений рідиною. Це перешкоджає затіканню в зазор матеріалу першого ущільнення. Іноді опора основного ущільнення виконується в вигляді набору косих шайб, які розпрямляються, коли на них натискає ущільнення і перекривають таким чином зазор.

Для ущільнювальних елементів використовується синтетична гума марок 4326, 4327, 3825 для пакерів з невеликою деформацією ущільнювального елемента і марок 4004, 3826-С для елементів з великою деформацією.

Рисунок 1.6 – Схеми ущільнень пакерів

Ще одним з основних елементів пакера є опора пакера. Опора необхідна для сприйняття ваги НКТ при розтисканні ущільнювальних елементів перших типів і сприйнятті осьових зусиль при ущільненнях всіх видів (осьових зусиль, які виникають від тиску рідини на пакер при його роботі). Ці сили можуть досягти десятків і сотень кілоньютонів і діяти в різних напрямках.

Хвостовики, які виготовляють із насосно-компресорних або бурильних труб, рекомендується застосовувати при щільному вибої і обмеженій відстані між пакером і вибоєм (20 - 30, дуже рідко до 100 м). Найбільш поширений шліпсовий захват. Шліпсовий захват має конус 8 (рис. 2.1) і три шліпси 9 з насічкою, які притиснуті до конуса пружиною.

При спуску пакера або його підйомі шліпси розміщені у нижній частині конуса і по діаметру вільно входять в обсадну колону. У цьому положенні вони втримуються штифтом 2 (рис. 2.1), який закріплений на штоці пакера і з’єднаний з НКТ. Штифт входить в паз втулки 3, до якої під’єднані шліпси. Таким чином, шліпси не зближуються з конусом, який також закріплений на штоці пакера. На місці установки пакера НКТ і шток пакера повертається так, щоб можна було вивести штифт 2 із короткого паза втулки 3 і перевести його в проріз втулки 1.

Втулка і шліпси в цей момент втримуються пружиною 4, тертя якої до обсадної колони сприймає вагу всіх цих деталей. Після повороту труб і штока пакера та подальшого їх спуску конус увійде в шліпси, розсуне їх і притисне до обсадної колони. Насічка на шліпсах зафіксує їх в обсадних трубах.

Для збільшення надійності закріплення пакера іноді шліпси мають бурт, який входить у впадину муфтового з’єднання труб. Тоді створюється фіксована і більш надійна опора пакера.

Описаний механічний метод закріплення пакера в обсадній колоні на заданій глибині має суттєвий недолік – необхідність повороту колони НКТ. Існують інші методи фіксації і звільнення шліпсів, а саме з використанням гідромеханічних пристроїв.

Вище описані найбільш прості конструкції. Більшість сучасних пакерів досить зручні в експлуатації, але мають більш складну конструктивну схему керування.

Іноді осьове зусилля, яке діє на пакер, значне, і шліпсовий захват пакера не може надійно його сприймати. Тоді до пакера зі сторони низького тиску приєднують якір, який служить додатковою осьовою опорою. Залежно від конструктивного виконання якори бувають шліпсові і з радіальними плашками. Якір можна застосувати і без пакера у міжтрубному просторі.