- •Класифікація обладнання, машин та споруд для експлуатації нафтових і газових родовищ

- •V група. Обладнання для експлуатації морських нафтогазових і газових промислів:

- •Vі група. Обладнання для збору і підготовки нафти і газу до транспортування:

- •Vііі група. Обладнання ремонтно-механічної служби для підтримування в працездатному стані всього парку машин, спеціального обладнання, споруд.

- •1 Обладнання експлуатаційної свердловини

- •1.1 Обсадні труби

- •1.2 Колонна головка (обв’язка)

- •1.3 Розрахунок колонної головки

- •1.4 Випробування колонних головок

- •1.5 Свердловинні ущільнювачі (пакери)

- •1.5.1 Призначення. Параметри. Типи. Конструктивні особливості

- •1.5.2 Конструкції ущільнювального елементу

- •Контрольні запитання

- •2 Обладнання для підйому продукції із свердловин. Обладнання для експлуатації свердловин фонтанним способом

- •2.1 Насосно-компресорні труби

- •2.2 Фонтанна арматура

- •2.2.1 Призначення. Умови експлуатації. Типові схеми. Параметри. Умовні позначення. Область раціонального застосування

- •2.2.2 Вибір типорозміру фонтанних арматур та їх виконання для нафтових і газових свердловин

- •2.2.3 Фонтанне обладнання закордонного виробництва

- •2.2.4 Запірні пристрої фонтанної арматури

- •Кульової (в) засувок

- •2.2.5 Регулюючі пристрої фонтанної арматури

- •2.2.6 Маніфольди фонтанної арматури

- •2.3 Фланцеві з’єднання фонтанних арматур

- •2.3.1 Типи фланцевих з’єднань

- •2.3.2 Визначення зусиль, що діють на фланцеве з’єднання

- •2.3.3 Перевірочний розрахунок деталей фланцевого з’єднання на статичну міцність

- •2.3.4 Перевірка шпильки на міцність

- •2.3.5 Розрахунок циліндричної частини елементів фонтанної арматури

- •2.3.6 Випробування фонтанних арматур

- •Контрольні запитання

- •3 Обладнання для газліфтної експлуатації свердловин

- •3.1 Призначення, склад та комплектність установок для експлуатації свердловин безкомпресорним та компресорним газліфтом

- •3.2 Різновиди газліфтних установок за функціональним призначенням

- •3.3 Свердловинне обладнання газліфтних установок. Технічні параметри та конструктивні особливості свердловинних камер, газліфтних клапанів

- •Контрольні запитання

- •4 Установки безштангових насосів для видобутку нафти

- •4.1 Обладнання установки заглибного електровідцентрового насоса. Умови застосування. Склад та призначення обладнання

- •4.1.1 Особливості конструкцій насосів типу евн

- •4. 1.2 Осьові опори та радіальні підшипники вала насоса

- •4.1.3 Вибір евн для нафтових свердловин

- •4.1.4 Вплив газу на роботу насосної установки

- •4.1.5 Методи боротьби зі шкідливим впливом газу на роботу насосної установки

- •4.1.6 Конструкції і принцип дії газосепараторів і диспергаторів

- •Умови експлуатації

- •4.1.7 Газосепаратори фірми Сentrilift

- •4.1.8 Газосепаратори і диспергатори фірми reda

- •4.1.9 Деякі розрахунки основних деталей

- •4.2 Установка заглибного гвинтового електронасоса

- •4.3 Установка заглибних діафрагмових електронасосів

- •4.4 Струменеві насосні установки

- •4.5 Вібраційні насосні установки

- •4.6 Установки гідропоршневих насосів

- •4.6.2 Порядок розрахунку параметрів вузлів гпну

- •5 Штангові свердловинні насосні установки

- •5.1 Штангова свердловинна насосна установка. Комплект обладнання

- •Контрольні запитання

- •5.2 Приводи шсн

- •5.2.1 Класифікація індивідуальних приводів штангових насосів за основними параметрами

- •5.2.2 Тихохідні верстати-качалки

- •5.2.3 Верстати-качалки з фігурним балансиром

- •5.2.4 Привод штангового свердловинного насоса щоглового типу

- •5.2.5 Безбалансирні верстати-качалки

- •5.2.6 Гідроприводні штангові насосні установки

- •Контрольні запитання

- •5.3 Кінематичний розрахунок балансирного приводу (верстата – качалки)

- •5.4 Визначення сил, які діють в точці підвісу штанг

- •5.4.1 Пружні деформації штанг і труб

- •5.4.2 Умови роботи та головні завдання розрахунків верстатів-качалок

- •5.4.3 Методи зрівноваження верстатів-качалок

- •5.4.5 Тангенціальні зусилля на пальці кривошипа верстата-качалки

- •5.4.4 Вибір способу зрівноваження і практичні методи зрівноваження

- •5.4.5 Визначення споживаної потужності установки

- •5.4.6 Сили, що діють на вузли верстата-качалки

- •5.5 Штангові свердловинні насоси

- •5.5.1 Класифікація і основні типи шсн

- •5.5.2 Вставні насоси

- •Виконання нв1с

- •5.5.3 Насоси для ускладнених умов експлуатації

- •5.5.4 Замкові опори

- •5.5.5 Невставні (трубні) насоси

- •5.5.6 Область застосування вставних і невставних (трубних) штангових свердловинних насосів

- •5.5.7 Основні вузли і деталі шсн та їх виконання

- •5.5.8 Розрахунок параметрів шсн

- •5.5.8 Нагнітальний клапан

- •5.5.10 Всмоктувальний клапан

- •5.5.11 Розрахунок на міцність деталей свердловинного насоса

- •5.6 Насосні штанги

- •5.6.1 Умови експлуатації штанг

- •5.6.2 Сталі для виготовлення насосних штанг, область застосування, основні правила транспортування та зберігання

- •5.6.3 Виготовлення насосних штанг і з’єднувальних муфт

- •5.6.4 Механічні параметри і матеріали для насосних штанг

- •5.6.5 Аналіз причин руйнування штангових колон

- •5.6.6 Методи розрахунку насосних штанг

- •5.6.7 Вдосконалення технологій виробництва сталевих штанг

- •5.6.8 Методи захисту штанг від корозійного і корозійно-механічного руйнування

- •5.6.9 Методи підвищення експлуатаційних показників штанг

- •5.6.10 Пустотілі сталеві насосні штанги

- •Технічна характеристика пустотілих штанг, які випускаються в рф

- •5.6.11 Безперервно-намотувані штанги

- •5.6.12 Склопластикові штанги

- •5.7 Допоміжне обладнання штангових свердловинних насосних установок

- •5.7.1 Центратори та протектори

- •5.7.2 Амортизатори

- •5.7.3 Газосепаратори

- •5.8 Діагностування роботи шсну

- •5.9 Вибір обладнання шсну

- •6 Установки штангових гвинтових насосів для видобутку нафти

- •6.1 Склад обладнання

- •6.2 Привод штангових гвинтових насосів

- •6.3 Особливості роботи і розрахунку штанг з гвинтовими насосами

- •6.4 Вибір обладнання гвинтових штангових насосних установок

- •7 Підземний ремонт свердловин. Обладнання для проведення підземного ремонту свердловин

- •7.1 Структура підземного ремонту свердловин

- •7.1.1 Поточний ремонт свердловин

- •7.1.2 Капітальний ремонт свердловин

- •7.2 Класифікація обладнання для поточного ремонту свердловин

- •7.3 Класифікація обладнання для капітального ремонту свердловин

- •7.4 Інструмент та пристрої для спо при існуючому рівні механізації

- •7.4.1 Штропи

- •7.4.2 Спайдери

- •7.4.3 Клини

- •7.4.4 Ключі

- •7.4.5 Трубні і штангові механічні ключі

- •7.4.6 Ключ штанговий

- •7.5 Інші види обладнання

- •7.5.1 Ротори

- •7.5.2 Вертлюги

- •7.5.3 Гвинтові вибійні двигуни

- •7.5.4 Талева система

- •7.6 Агрегати для підземного ремонту свердловин

- •7.6.1 Загальна характеристика та класифікація

- •7.6.2 Особливості конструкцій агрегатів

- •7.7 Розрахунок підйомника

- •7.7.1 Визначення навантаження на гак

- •7.7.2 Швидкості підйому і спуску колони труб і штанг.

- •7.7.3 Розрахунок фрикційної муфти зчеплення

- •7.7.4 Розрахунок стрічкового гальма

- •7.7.5 Вплив довжини свічки на темп

- •7.8 Обладнання для промивання піщаних відкладень в нафтових і газових свердловинах

- •7.8.1 Вимоги до насосних установок та їх вибір

- •8 Обладнання для збору та підготовки нафти, газу і води

- •8.1 Системи збору та підготовки нафти, газу і води на промислах

- •8.2 Загальна схема системи збору продукції свердловини

- •Перелік використаних та рекомендованих джерел

5.7.3 Газосепаратори

Ще одним видом додаткового обладнання при експлуатації нафтових свердловин за допомогою штангових насосів є газосепаратори.

Також, як і у випадку роботи установок відцентрових насосів, газосепаратори забезпечують зменшення поступлення вільного газу на прийом свердловинного штангового насоса. Як вже зазначалося вище, штангові насоси звичайного виконання не повинні мати на прийомі вільного газу більше

10 %, насоси спеціального виконання - більше 25 %. Часто геолого-технічні умови експлуатації нафтових свердловин не дозволяють забезпечувати вказану кількість вільного газу за рахунок глибини спуску, що потребує використання газосепараторів.

Всі газосепаратори мають подібний принцип дії – при повороті потоку газорідинної суміші за рахунок різної густини газу і рідини відбувається розділення потоку. Після цього більш легкий газ відводиться по спеціальних каналах в затрубний простір, а потік рідини подається на прийом насоса.

Практично всі газосепаратори при розділенні потоків рідини і газу також виділяють із потоку рідини механічні домішки. Це виділення відбувається також через різну густину рідини (ρ = 800 - 1200 кг/м3) і механічних домішок (ρ = 2500 - 4300 кг/м3). Для збору відділених механічних домішок (пісок та інші складові продуктивного пласта, а також іржа із свердловинного обладнання) в газосепараторах передбачені контейнери. Контейнери виготовлені із насосно-компресорних труб і мають заглушку в нижній частині. Верхня частина контейнера приєднана за допомогою різьби до нижньої частини газосепаратора. Кількість насосно-компресорних труб та їх об’єм залежить від кількості механічних домішок у відкачуваній пластовій рідині і запланованому наробітку на відмову свердловинного обладнання.

Контрольні запитання

1 Яке призначення центраторів та протекторів?

2 Яке призначення свердловинних амортизаторів?

3 В яких випадках під час експлуатації свердловин з допомогою ШСНУ використовують газові сепаратори?

4 Опишіть конструкції свердловинних газових сепараторів.

5.8 Діагностування роботи шсну

Ефективність роботи ШСНУ залежить від багатьох факторів, які визначаються як правильним виробом окремих елементів обладнання, так і правильною експлуатацією, обслуговуванням і своєчасним ремонтом обладнання. Підбір обладнання ШСНУ і режимів його експлуатації визначається геолого-технічними даними свердловини.

В той же час дебіт свердловини, залежить від величини вибійного і пластового тиску, тиску насичення, газового фактора, обводненості нафти і деяких інших факторів, які змінюються під час експлуатації.

Діагностування роботи ШСНУ дозволяє оперативно визначати вище приведені параметри роботи обладнання є необхідним процесом, якому останнім часом приділяється все більше і більше уваги експлуатаційників і науковців.

Діагностування працездатності елементів ШСНУ і визначення основних параметрів комплексу «свердловина – пласт – обладнання» можливо двома методами. Прямим заміром дійсних показників роботи свердловинного насоса і передача сигналів по спеціальних каналах (кабелях) на поверхню. Така система діагностики є найбільш достовірною, повною, складною і дорогою, як в монтажі, так і в експлуатації.

Динамометрування ШСНУ є основним способом діагностування роботи ШСН, колони штанг, насосно-компресорних труб, і ВК. Розроблені багатьма ученими інженерами (Eikmeier I.R., Gibbs S.B., Neely A.B., Patron L.D., Adamache I., Slonneger J.С., Вірновський А.С., Чарний І.А., Белов І.Г., Адонін А.Н., Пірвердян А.М. і ін.) обгрунтування і математичні моделі процесу видобутку нафти ШСНУ дозволяють обробляти динамограми для їх наступного аналізу та визначення несправностей. За допомогою динамограм можна встановити численні параметри роботи ШСНУ, знання яких значно полегшує встановлення несправностей.

Для динамометрування у нас в країні і за кордоном використовуються різні прилади, які відрізняються між собою як за конструкцією так і принципах дії системи.

Найбільш поширеним є гідравлічний геліксний динамограф, який встановлюється між траверсами канатної підвіски верстата-качалки. Широке поширення даного виду обладнання обумовлено його простотою, оперативним отриманням первинної інформації – динамограми і можливістю на місці визначити основні несправності ШСНУ або причини недостатньої ефективності роботи установки.

До недоліків даного виду обладнання відноситься низька точність і достовірність інформації, суб’єктивність в оцінці і розшифровці динамограм, зупинка верстата-качалки для встановлення динамограм, великі затрати часу і ручної праці операторів по дослідженню свердловин, неможливість телемеханіхації і телеавтоматизації процесу динамометрування, складність у збиранні та обробці отриманої інформації з допомогою ЕОМ.

В даний час в нафтовій промисловості при технічній діагностиці ШСНУ широке поширення отримали мікропроцесори.

Одним із видів динамограм є ватметрограма.

Ватметрограма – це графік зміни електричної потужності, яка споживається приводом верстата-качалки за цикл качання. Циклічні ватметрограми електропривода верстата-качалки несуть інформацію, як про глибинну частину насоса, так і про наземну.

Метод контролю за ватметрограмами базується на порівнянні форм кривих, які зняті на даній свердловині при нормальному режимі її роботи (при початковому запуску, після проведення ремонту, при умові, що її параметри, так як число качань, довжина ходу плунжера насоса, положення зрівноважувальних вантажів в період після зняття вихідної ватметрограми не мінялись.

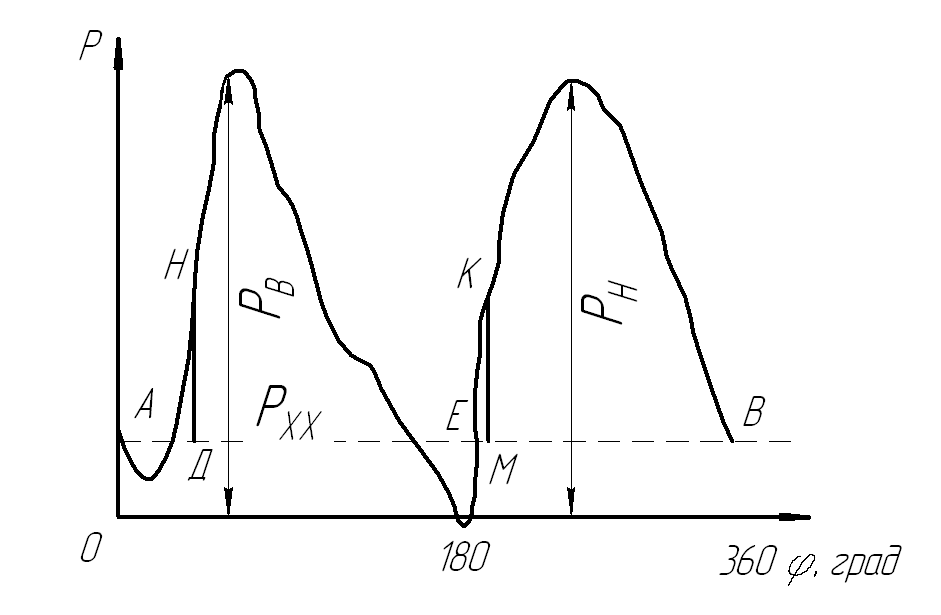

Рисунок 5.42 – Теоретична ватметрограма нормальної роботи ШСНУ

Рв

- максимальна потужність при навантаженні

від ваги половини стовпа рідини в трубах

і сили тертя в підземному обладнанні;

Рн

- максимальна потужність при навантаженні

від ваги зрівноваженого вантажу і сили

тертя в підземному обладнанні;

![]() - потужність холостого ходу електропривода

верстата-качалки; АЕ

- хід устьового штока вверх; ЕВ

- хід устьового штока вниз; АД

- відстань штанг плюс скорочення штанг;

ЕМ

- відстань труб плюс скорочення штанг;

ДЕ

- хід плунжера вверх; МВ

- хід плунжера вниз.

- потужність холостого ходу електропривода

верстата-качалки; АЕ

- хід устьового штока вверх; ЕВ

- хід устьового штока вниз; АД

- відстань штанг плюс скорочення штанг;

ЕМ

- відстань труб плюс скорочення штанг;

ДЕ

- хід плунжера вверх; МВ

- хід плунжера вниз.

Ще одним напрямком визначення працездатності механізмів є вібродіагностика. Теоретичні і експериментальні дослідження показують, що за характеристиками вібрації можна отримати обширну інформацію про стан механізму. Розроблені різні методики аналізу характеристик і співставлення їх з конкретними взаємодіючими робочими парами.

До переваг вібродіагностики можна віднести визначення несправного вузла в складній системі діагностики. Одним із недоліків вібродіагностики є вибір місця розташування датчика, так як в різні точки корпуса редуктора сигнали від різних спряжених кінематичних пар можуть приходити в різних фазах і міняти загальний рівень сигналу.

Динамограма, яка знімається на поверхні завжди має спотворення від сил тертя, пружності колони штанг і НКТ. Тому поверхневі динамограми корисно порівнювати з плунжерною свердловинною динамограмою.

Свердловинні плунжерні динамограми отримують за допомогою глибинного гідравлічного динамографа ДГТ-1С-360Г.

Глибинна динамограма, отримана за допомогою ДГТ-2С-360Г є найбільш достовірною і повною про робочий стан свердловинного насоса, але така система діагностики є складною і дорогою, як в монтажі, так і в експлуатації. Основний недолік даного пристрою полягає в тому, що для отримання динамограми необхідно проводити його спуск і підйом у свердловину.

Теоретична динамограма. Теоретична динамограма. Проста теоретична динамограма нормальної роботи штангового насоса має форму паралелограма (див. рис. 5.43). Вона будується для умов, коли насос справний і герметичний, циліндр насоса заповнений не стискуваною рідиною, занурення насоса під динамічний рівень рівне нулю, в насосній установці не виникають динамічні навантаження, коефіцієнт наповнення насоса рівний одиниці.

Процес сприйняття навантажень штангами зображується похилою лінією АБ. Відрізок Б1Б відповідає в масштабі переміщенню сумі деформацій штанг і труб. Пряма БВ, паралельна осі абсцис, відповідає максимальному статичному навантаженню у точки підвісу за хід вверх.

Процес розвантаження штанг в умовах повного заповнення циліндра не стискуваною рідиною протікає аналогічно процесу сприйняття навантаження і зображується лінією ВГ, паралельною АБ. Подальшому руху устьового штока вниз при постійному навантаженню рівному вазі штанг в рідині відповідає пряма ГА.

Дійсна динамограма роботи штангового насоса відрізняється від теоретичної в основному із-за впливу сил інерції і коливальних процесів в колоні штанг. Унаслідок впливу сил інерції динамограма виявляється поверненою на деякий кут за годинниковою стрілкою, а повздовжні коливання в колоні штанг викликають хвилеподібну зміну навантаження на устьовий шток.

Для повного і правильного читання динамограми необхідно виявити всі чинники, що впливають на роботу насоса. Для того на основі теоретичної динамограми проводять розрахунок елементів і побудову теоретичної динамограми і їх поєднання. Цей процес називається обробкою динамограми.

Побудову теоретичної динамограми виконують таким чином (див. рис. 5.43).

Рисунок 5.43 - Теоретична (1) і фактична (2) динамограми

Вимірювання навантаження в точці підвісу штанг проводиться по вертикалі, проведеної перпендикулярно до нульової лінії динамограми, яка прокреслюється перед монтажем динамографа на канатній підвісці. Навантаження Р визначається за формулою

P = L ∙ p , (5.115)

де

![]() - відстань

по вертикалі від нульової лінії до

місця, де вимірюється навантаження, мм;

р -

масштаб зусиль динамографа, кг/мм.

- відстань

по вертикалі від нульової лінії до

місця, де вимірюється навантаження, мм;

р -

масштаб зусиль динамографа, кг/мм.

Масштабом зусиль називається величина навантаження на устьовий шток, що викликає відхилення пера самописця по вертикалі на 1 мм. Масштаб зусиль можна знайти і після динамометрування з виразу

![]() (5.116)

(5.116)

де

![]() - відстань

від нульової лінії до лінії ваги штанг,

мм.

- відстань

від нульової лінії до лінії ваги штанг,

мм.

Для точного визначення масштабу зусиль динамограф слід періодично тарувати. Тарування можна проводити на універсальній тарувальній машині або гідравлічним пресом для всіх трьох масштабів вимірювання зусиль.

Переміщення по

динамограмі вимірюються по горизонталі

як відстань між перпендикулярами,

проведеними до нульової лінії через

задані точки динамограми. Для вимірювання

фактичного переміщення необхідно знати

масштаб переміщень

![]() ,

що є відношенням довжини ходу устьового

штока

,

що є відношенням довжини ходу устьового

штока

![]() до довжини динамограми (лінія АГ або

Б1В

),

до довжини динамограми (лінія АГ або

Б1В

),

![]() (5.117)

(5.117)

Для побудови розрахункової динамограми необхідно підрахувати статичне навантаження, вагу колони штанг і деформацію труб і штанг. Статичне навантаження визначається за формулою

![]() (5.118)

(5.118)

де

![]() - вага рідини над плунжером насоса,

- вага рідини над плунжером насоса,

![]() ;

;

- вага штанг,

![]() (5.119)

(5.119)

де

![]() площа

перерізу плунжера,

площа

перерізу плунжера,

![]() ;

;

![]() - динамічний

рівень рідини,

- динамічний

рівень рідини,

![]() ;

;

![]() -

густина рідини в підйомних трубах,

-

густина рідини в підйомних трубах,

![]() ;

;

![]() - вага колони штанг в рідині

;

- вага колони штанг в рідині

;

![]() (5.120)

(5.120)

де

![]() ,

,

![]() .

.

Для нанесення лінії ваги штанг на динамограму

(див. рис. 5.43) визначається її віддалення від нульової лінії з виразу:

![]() (5.121)

(5.121)

Відклавши величину на перпендикулярах, проводять лінію АГ1 . Відстань лінії статичного навантаження від нульової лінії розраховується за формулою

![]() (5.122)

(5.122)

Відклавши

![]() на вертикальній

осі динамограми, проводять горизонтальну

лінію Б1В

.

на вертикальній

осі динамограми, проводять горизонтальну

лінію Б1В

.

Лінія сприйняття навантаження знаходиться відкладенням на лінії Б1В величини деформації труб і штанг в масштабі.

Деформація труб і штанг визначається за формулою

![]() (5.123)

(5.123)

Величина відрізка відповідного значення деформацій труб і штанг складає:

![]() (5.124)

(5.124)

Відклавши на лінії ваги штанг лінії Г1Г = Б1Б і з'єднавши точки А, Б, Г і В, визначають лінію сприйняття навантаження АБ і лінію зняття навантаження ВГ.

На динамограмі

лінія Б1В

є довжиною ходу устьового штока S, лінія

БВ - довжина ходу плунжера

![]() ,

а лінія АГ - корисний або ефективний хід

плунжера

,

а лінія АГ - корисний або ефективний хід

плунжера

![]() .

Із-за неповного заповнення циліндра

рідиною лінії БВ і АГ на практичних

динамограмах можуть бути нерівними.

Використовуючи співвідношення цих

величин в масштабі можна визначити

коефіцієнти подачі

.

Із-за неповного заповнення циліндра

рідиною лінії БВ і АГ на практичних

динамограмах можуть бути нерівними.

Використовуючи співвідношення цих

величин в масштабі можна визначити

коефіцієнти подачі

![]() і наповнення

насоса

.

і наповнення

насоса

.

![]() ],

(5.125)

],

(5.125)

![]() ],

(5.126)

],

(5.126)

Практичні динамограми. Залежно від параметрів штангової насосної установки практичні динамограми нормальної роботи насоса мають вельми різноманітні контури (рис. 5.44).

На форму динамограми істотно впливають глибина спуску насоса, число коливань балансира, наявність вільного газу в циліндрі насоса, несправність клапанних вузлів і т.д.

Так, із збільшенням глибини спуску насоса збільшується висота лінії навантаження при ході вниз по відношенню до нульової лінії, зростає навантаження від ваги рідини при збереженні відношення ваги штанг до ваги рідини, на динамограмі відкладається менше число півхвиль коливань навантаження.

Із збільшенням числа коливань на динамограмі з'являються затухаючі хвилеподібні зміни навантаження при ході плунжера вверх і вниз.

За наявності витоку рідини в нагнітальній частині насоса (див. рис. 5.44, динамограми 4, 5) процес сприйняття навантаження зображається лінією, що має менший кут нахилу до горизонталі, чим лінія сприйняття навантаження при нормальному роботі насоса; правий верхній кут динамограми закруглений; лінія зняття навантаження йде крутіше і кут, що утворюється нею і нульовою лінією, має більший нахил.

Характерні особливості динамограми насоса, що має витоки в приймальній частині, наступні (див. рис. 5.44), динамограма 7: процес зняття навантаження зображається лінією, кут нахилу якої до нульової менше, ніж у лінії зняття навантаження при нормальній роботі насоса; лівий нижній кут динамограми. завкруглений; лінія сприйняття навантаження йде крутіше і кут між нею і нульовою лінією має більший нахил.

Якщо насосна установка має одночасні витікання в приймальній і нагнітальній частинах, то динамограма має закруглення лівого нижнього і правого верхнього кутів (див. рис. 5.44, динамограми 9, 10).

Витікання рідини з НКТ не додає динамограмі яких-небудь специфічних контурів. Проте за допомогою динамографування можна встановити її наявність. Для цього при зупиненому ВК кілька разів підкреслюють лінію максимального навантаження протягом 10 - 15 хв. Якщо ця лінія при повторному записі не співпадає з першою, то мають місце витоки через НКТ. Динамограми роботи штангового насоса при відкачуванні рідини з газом мають наступні характерні контури (див. рис. 5.44, динамограми 11-13): лінія зняття навантаження є кривою з тією або іншою кривизною, опуклість якої обернена вліво вгору; процес знімання навантаження протікає сповільнено, унаслідок чого відкривання нагнітального клапана відбувається пізніше, ніж при нормальній роботі; лівий нижній і правий-верхній кути динамограми гострі; лінії зняття і сприйняття навантаження паралельні.

При низькій посадці плунжера зниження навантаження і подальший набір цього навантаження на динамограмі записують по-різному. Якщо удар нерізкий, навантаження знижується плавно, посадка плунжера записується у вигляді петлі в нижньому лівому кутку динамограми (див. рис. 5.44, динамограма 25). Лінія сприйняття навантаження відсувається вправо від свого нормального положення. Петля удару завжди мається в своєму розпорядженні нижчим за лінію ваги штанг. При ударах плунжера корисна довжина його ходу зменшується на довжину горизонтальної проекції петлі.

При високій посадці плунжера динамограма має петлю у верхньому правому кутку (див. рис. 5.44, динамограма 34). Часто петля розміщується вище за лінію статичного навантаження.

Обрив (відгвинчування) штанг записується на динамограмі у вигляді вузької горизонтальної замкнутої лінії. Динамограма співпадає з лінією ваги штанг, якщо обрив відбувся біля самого плунжера.

Контрольні запитання

1 Яка мета діагностування роботи ШСНУ?

2 Назвіть способи діагностування роботи ШСНУ.

3 Які недоліки способу діагностування роботи ШСНУ з використанням динамограм?

4 Опишіть метод контролю роботи ШСНУ за ватметрограмами.

5 Опишіть суть методу оцінки працездатності механізмів ШСНУ вібродіагностуванням.

6 Як здійснюють побудову теоретичної динамограми роботи ШСН?

7 Які параметри та відхилення від нормальної роботи ШСНУ можна визначити маючи практичні динамограми?

1 |

2 |

|

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

29 |

30 |

31 |

32 |

33 |

34 |

35 |

36 |

1-3 - нормальна робота насоса; 4, 5- витікання в нагнітальній частині насоса; З - не працює нагнітальна частина насоса; 7- витікання приймальної частини насоса; 8 - не працює приймальна частина насоса; 9, 10 - одночасні витікання у приймальній і нагнітальній частинах насоса; 11, 13 - вплив газу на роботу насоса; 12- зрив подачі насоса газом; 14 - вплив газу і витікань в приймальній частині насоса; 15 - вплив газу і витікань в нагнітальній частині насоса; 16 - вплив газу і запізнювання посадки нагнітального клапана; 17 - запізнювання посадки всмоктувального клапана; 18- запізнювання посадки нагнітального клапана; 19 - запізнювання посадки всмоктувального і нагнітального клапанів; 20 - проявлення фонтанів; 21 - обрив (відкручування) штанг; 22 - обрив (відкручування) штанг біля плунжера; 23- удар штанг при ході вниз, 24 - удар штанг при ході вгору; 25 - низька посадка плунжера; 26 - пропуск рідини в кінці ходу плунжера вгору; 27 - зношування плунжерної нари; 28- всмоктувальний і нагнітальний клапани забиті брудом; 29 - низька посадка плунжера, забруднення клапанів; 30 - заклинювання плунжера в нижній частині насоса; 31 - заклинювання плунжера у вставному насосі; 32 - заклинювання плунжера в невставному насосі; 33 - заклинювання плунжера передньої частини насоса; 34 - висока посадка плунжера; 35 - витоки в трубах; 36 - повний вихід плунжера з циліндра насоса, причому із зростанням числа коливань збільшується їх амплітуда, а число півхвиль зменшується

Рисунок 5.44 - Практичні динамограми робіт штангового насоса