- •Класифікація обладнання, машин та споруд для експлуатації нафтових і газових родовищ

- •V група. Обладнання для експлуатації морських нафтогазових і газових промислів:

- •Vі група. Обладнання для збору і підготовки нафти і газу до транспортування:

- •Vііі група. Обладнання ремонтно-механічної служби для підтримування в працездатному стані всього парку машин, спеціального обладнання, споруд.

- •1 Обладнання експлуатаційної свердловини

- •1.1 Обсадні труби

- •1.2 Колонна головка (обв’язка)

- •1.3 Розрахунок колонної головки

- •1.4 Випробування колонних головок

- •1.5 Свердловинні ущільнювачі (пакери)

- •1.5.1 Призначення. Параметри. Типи. Конструктивні особливості

- •1.5.2 Конструкції ущільнювального елементу

- •Контрольні запитання

- •2 Обладнання для підйому продукції із свердловин. Обладнання для експлуатації свердловин фонтанним способом

- •2.1 Насосно-компресорні труби

- •2.2 Фонтанна арматура

- •2.2.1 Призначення. Умови експлуатації. Типові схеми. Параметри. Умовні позначення. Область раціонального застосування

- •2.2.2 Вибір типорозміру фонтанних арматур та їх виконання для нафтових і газових свердловин

- •2.2.3 Фонтанне обладнання закордонного виробництва

- •2.2.4 Запірні пристрої фонтанної арматури

- •Кульової (в) засувок

- •2.2.5 Регулюючі пристрої фонтанної арматури

- •2.2.6 Маніфольди фонтанної арматури

- •2.3 Фланцеві з’єднання фонтанних арматур

- •2.3.1 Типи фланцевих з’єднань

- •2.3.2 Визначення зусиль, що діють на фланцеве з’єднання

- •2.3.3 Перевірочний розрахунок деталей фланцевого з’єднання на статичну міцність

- •2.3.4 Перевірка шпильки на міцність

- •2.3.5 Розрахунок циліндричної частини елементів фонтанної арматури

- •2.3.6 Випробування фонтанних арматур

- •Контрольні запитання

- •3 Обладнання для газліфтної експлуатації свердловин

- •3.1 Призначення, склад та комплектність установок для експлуатації свердловин безкомпресорним та компресорним газліфтом

- •3.2 Різновиди газліфтних установок за функціональним призначенням

- •3.3 Свердловинне обладнання газліфтних установок. Технічні параметри та конструктивні особливості свердловинних камер, газліфтних клапанів

- •Контрольні запитання

- •4 Установки безштангових насосів для видобутку нафти

- •4.1 Обладнання установки заглибного електровідцентрового насоса. Умови застосування. Склад та призначення обладнання

- •4.1.1 Особливості конструкцій насосів типу евн

- •4. 1.2 Осьові опори та радіальні підшипники вала насоса

- •4.1.3 Вибір евн для нафтових свердловин

- •4.1.4 Вплив газу на роботу насосної установки

- •4.1.5 Методи боротьби зі шкідливим впливом газу на роботу насосної установки

- •4.1.6 Конструкції і принцип дії газосепараторів і диспергаторів

- •Умови експлуатації

- •4.1.7 Газосепаратори фірми Сentrilift

- •4.1.8 Газосепаратори і диспергатори фірми reda

- •4.1.9 Деякі розрахунки основних деталей

- •4.2 Установка заглибного гвинтового електронасоса

- •4.3 Установка заглибних діафрагмових електронасосів

- •4.4 Струменеві насосні установки

- •4.5 Вібраційні насосні установки

- •4.6 Установки гідропоршневих насосів

- •4.6.2 Порядок розрахунку параметрів вузлів гпну

- •5 Штангові свердловинні насосні установки

- •5.1 Штангова свердловинна насосна установка. Комплект обладнання

- •Контрольні запитання

- •5.2 Приводи шсн

- •5.2.1 Класифікація індивідуальних приводів штангових насосів за основними параметрами

- •5.2.2 Тихохідні верстати-качалки

- •5.2.3 Верстати-качалки з фігурним балансиром

- •5.2.4 Привод штангового свердловинного насоса щоглового типу

- •5.2.5 Безбалансирні верстати-качалки

- •5.2.6 Гідроприводні штангові насосні установки

- •Контрольні запитання

- •5.3 Кінематичний розрахунок балансирного приводу (верстата – качалки)

- •5.4 Визначення сил, які діють в точці підвісу штанг

- •5.4.1 Пружні деформації штанг і труб

- •5.4.2 Умови роботи та головні завдання розрахунків верстатів-качалок

- •5.4.3 Методи зрівноваження верстатів-качалок

- •5.4.5 Тангенціальні зусилля на пальці кривошипа верстата-качалки

- •5.4.4 Вибір способу зрівноваження і практичні методи зрівноваження

- •5.4.5 Визначення споживаної потужності установки

- •5.4.6 Сили, що діють на вузли верстата-качалки

- •5.5 Штангові свердловинні насоси

- •5.5.1 Класифікація і основні типи шсн

- •5.5.2 Вставні насоси

- •Виконання нв1с

- •5.5.3 Насоси для ускладнених умов експлуатації

- •5.5.4 Замкові опори

- •5.5.5 Невставні (трубні) насоси

- •5.5.6 Область застосування вставних і невставних (трубних) штангових свердловинних насосів

- •5.5.7 Основні вузли і деталі шсн та їх виконання

- •5.5.8 Розрахунок параметрів шсн

- •5.5.8 Нагнітальний клапан

- •5.5.10 Всмоктувальний клапан

- •5.5.11 Розрахунок на міцність деталей свердловинного насоса

- •5.6 Насосні штанги

- •5.6.1 Умови експлуатації штанг

- •5.6.2 Сталі для виготовлення насосних штанг, область застосування, основні правила транспортування та зберігання

- •5.6.3 Виготовлення насосних штанг і з’єднувальних муфт

- •5.6.4 Механічні параметри і матеріали для насосних штанг

- •5.6.5 Аналіз причин руйнування штангових колон

- •5.6.6 Методи розрахунку насосних штанг

- •5.6.7 Вдосконалення технологій виробництва сталевих штанг

- •5.6.8 Методи захисту штанг від корозійного і корозійно-механічного руйнування

- •5.6.9 Методи підвищення експлуатаційних показників штанг

- •5.6.10 Пустотілі сталеві насосні штанги

- •Технічна характеристика пустотілих штанг, які випускаються в рф

- •5.6.11 Безперервно-намотувані штанги

- •5.6.12 Склопластикові штанги

- •5.7 Допоміжне обладнання штангових свердловинних насосних установок

- •5.7.1 Центратори та протектори

- •5.7.2 Амортизатори

- •5.7.3 Газосепаратори

- •5.8 Діагностування роботи шсну

- •5.9 Вибір обладнання шсну

- •6 Установки штангових гвинтових насосів для видобутку нафти

- •6.1 Склад обладнання

- •6.2 Привод штангових гвинтових насосів

- •6.3 Особливості роботи і розрахунку штанг з гвинтовими насосами

- •6.4 Вибір обладнання гвинтових штангових насосних установок

- •7 Підземний ремонт свердловин. Обладнання для проведення підземного ремонту свердловин

- •7.1 Структура підземного ремонту свердловин

- •7.1.1 Поточний ремонт свердловин

- •7.1.2 Капітальний ремонт свердловин

- •7.2 Класифікація обладнання для поточного ремонту свердловин

- •7.3 Класифікація обладнання для капітального ремонту свердловин

- •7.4 Інструмент та пристрої для спо при існуючому рівні механізації

- •7.4.1 Штропи

- •7.4.2 Спайдери

- •7.4.3 Клини

- •7.4.4 Ключі

- •7.4.5 Трубні і штангові механічні ключі

- •7.4.6 Ключ штанговий

- •7.5 Інші види обладнання

- •7.5.1 Ротори

- •7.5.2 Вертлюги

- •7.5.3 Гвинтові вибійні двигуни

- •7.5.4 Талева система

- •7.6 Агрегати для підземного ремонту свердловин

- •7.6.1 Загальна характеристика та класифікація

- •7.6.2 Особливості конструкцій агрегатів

- •7.7 Розрахунок підйомника

- •7.7.1 Визначення навантаження на гак

- •7.7.2 Швидкості підйому і спуску колони труб і штанг.

- •7.7.3 Розрахунок фрикційної муфти зчеплення

- •7.7.4 Розрахунок стрічкового гальма

- •7.7.5 Вплив довжини свічки на темп

- •7.8 Обладнання для промивання піщаних відкладень в нафтових і газових свердловинах

- •7.8.1 Вимоги до насосних установок та їх вибір

- •8 Обладнання для збору та підготовки нафти, газу і води

- •8.1 Системи збору та підготовки нафти, газу і води на промислах

- •8.2 Загальна схема системи збору продукції свердловини

- •Перелік використаних та рекомендованих джерел

5.7 Допоміжне обладнання штангових свердловинних насосних установок

5.7.1 Центратори та протектори

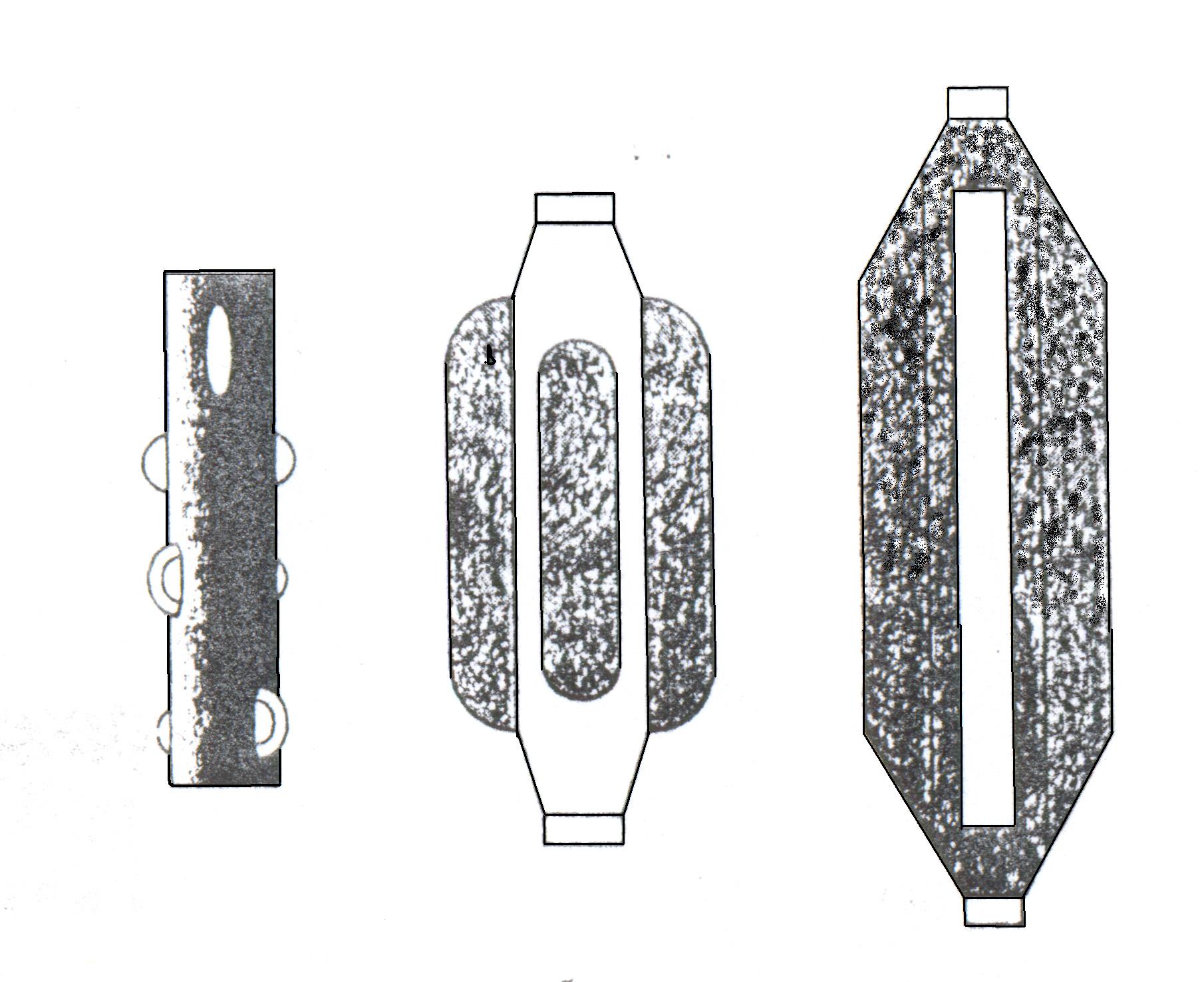

Як уже зазначалось, найбільші спрацювання колони НКТ і насосних штанг виникають при їх терті в похило-скерованих та викривлених свердловинах. Для захисту колон НКТ і насосних штанг від взаємного зносу в похило-скерованих свердловинах необхідно застосовувати центратори або протектори (рис. 5.1).

Центратори можуть виконуватися з поверхнями тертя кочення і ковзання. Центратори ковзання простіші у виготовленні, дешевші, довговічніші в роботі. Найновіші конструкції центраторів виготовляються комбінованими з стального корпуса і полімерної робочої оболонки або полімерних роликів. Гвинтові центратори ковзання в порівнянні з циліндричними мають менше гідравлічний опір. Конкретний тип центратора підбирається залежно від показників інтенсивності викривлення свердловини, розрахункових навантаження на штанги, в’язкості і інших властивостей видобутої рідини. При невеликих величинах зенітного кута достатньо використовувати центратори ковзання. При значних величинах зенітного кута на інтенсивно викривлених ділянках необхідно використовувати роликові центратори кочення, на інших ділянках – центратори ковзання.

В інтенсивно викривлених аварійних свердловинах необхідно комбінувати використання центраторів та інших запобіжних пристроїв. Центратори роликові встановлюються в інтервалі набору кривизни або коректування траєкторії свердловини, а в інших викривлених ділянках – центратори ковзання. Приклад виконання центраторів представлений на рис. 5.40.

Деякі центратори та протектори виконують таку ж роль скребків по чистці НКТ від парафіну та інших нашарувань. Вони повинні бути стійкими до зносу, ударів, змінам температури; хімічній дії нафти і пластової води; володіти низькою абразивністю до металу, створювати мінімальний гідравлічний опір, мати оптимальну вартість.

Центратор представляє собою конструкцію із чотирьох роликів, розміщених по довжині з’єднуючої муфти паралельно її осі та під кутом 45° між собою. Муфти виготовляють із сталей, які забезпечують рівноміцність колони штанг, а ролики із поліетилену. Випуск центраторів для штанг діаметром 16, 19 і 22 мм налагодила фірма «Oilfied Improvements».

Крім роликових центраторів фірма «Tellin» серійно випускає кулькові центратори, які рекомендується встановлювати на штанги в місцях дії найбільших згинаючих навантажень.

а б в

а – центратор – муфта з роликом; б – центратор – муфта ковзання; в – центратор скребка проміжний

Рисунок 5.40 – Конструкція центраторів

5.7.2 Амортизатори

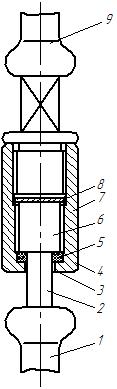

Експлуатація установок ШСН пов’язана з виникненням вібраційних і пульсуючих навантажень, які різко посилюються в крайніх положеннях головки балансира. Для зменшення їх дії (гасіння пульсацій та ін.) застосовують амортизатори, які монтують як між головкою балансира і колоною штанг, так і в самій колоні. Конструктивно амортизатори виконані, як правило, у вигляді циліндричних корпусів, з гумовими або іншими пружними елементами. Схема свердловинного амортизатора, вмонтованого в колону насосних штанг представлена на рис. 5.41.

Амортизатор виконується у вигляді стакана 7 з отвором 3 в днищі 4. При цьому головка 9 верхньої штанги, зв’язаної зі стаканом 7 різьбовим з’єднанням, головка перевідника нижньої штанги 1 виконана ступінчастою. Стакан 7 встановлений днищем 4 на ступені меншого діаметра 2, а між ступінню більшого діаметра 6 і днищем 4 стакана розміщений пружний елемент 5.

Рисунок 5.41 – Свердловинний амортизатор

В процесі спуску колони насосних штанг стакан 7 забезпечує з’єднання двох штанг – верхньої і нижньої. Для регулювання зазору між двома з’єднувальними насосними штангами служить шайба 8. При ході колони насосних штанг вверх, коли має місце найбільше навантаження, спочатку зрушується верхня частина колони штанг до місця встановлення першого компенсатора. Далі у міру збільшення навантаження пройде стиснення пружного елемента 5, і тільки після цього почнеться рух наступної після компенсатора частини. Таким чином, в процесі роботи компенсатори, що встановлені в штанговій колоні через визначені інтервали, знижують інерційне навантаження на колону штанг, зменшуючи величину загального навантаження.

Існує і багато інших конструктивних схем амортизаторів, зокрема - амортизаторів, які використовують демпферувальні властивості канатів, які також знижують інерційну складову максимального навантаження. В цьому випадку канат необхідної довжини і діаметра вставляється в колону насосних штанг з допомогою спеціальних перевідників. Досвід показав, що використання двох-трьох вставок каната довжиною по 8 - 10 м чи однієї довжини 20 - 25 м достатньо для зниження динамічних навантажень на 15 - 25 %.