- •Класифікація обладнання, машин та споруд для експлуатації нафтових і газових родовищ

- •V група. Обладнання для експлуатації морських нафтогазових і газових промислів:

- •Vі група. Обладнання для збору і підготовки нафти і газу до транспортування:

- •Vііі група. Обладнання ремонтно-механічної служби для підтримування в працездатному стані всього парку машин, спеціального обладнання, споруд.

- •1 Обладнання експлуатаційної свердловини

- •1.1 Обсадні труби

- •1.2 Колонна головка (обв’язка)

- •1.3 Розрахунок колонної головки

- •1.4 Випробування колонних головок

- •1.5 Свердловинні ущільнювачі (пакери)

- •1.5.1 Призначення. Параметри. Типи. Конструктивні особливості

- •1.5.2 Конструкції ущільнювального елементу

- •Контрольні запитання

- •2 Обладнання для підйому продукції із свердловин. Обладнання для експлуатації свердловин фонтанним способом

- •2.1 Насосно-компресорні труби

- •2.2 Фонтанна арматура

- •2.2.1 Призначення. Умови експлуатації. Типові схеми. Параметри. Умовні позначення. Область раціонального застосування

- •2.2.2 Вибір типорозміру фонтанних арматур та їх виконання для нафтових і газових свердловин

- •2.2.3 Фонтанне обладнання закордонного виробництва

- •2.2.4 Запірні пристрої фонтанної арматури

- •Кульової (в) засувок

- •2.2.5 Регулюючі пристрої фонтанної арматури

- •2.2.6 Маніфольди фонтанної арматури

- •2.3 Фланцеві з’єднання фонтанних арматур

- •2.3.1 Типи фланцевих з’єднань

- •2.3.2 Визначення зусиль, що діють на фланцеве з’єднання

- •2.3.3 Перевірочний розрахунок деталей фланцевого з’єднання на статичну міцність

- •2.3.4 Перевірка шпильки на міцність

- •2.3.5 Розрахунок циліндричної частини елементів фонтанної арматури

- •2.3.6 Випробування фонтанних арматур

- •Контрольні запитання

- •3 Обладнання для газліфтної експлуатації свердловин

- •3.1 Призначення, склад та комплектність установок для експлуатації свердловин безкомпресорним та компресорним газліфтом

- •3.2 Різновиди газліфтних установок за функціональним призначенням

- •3.3 Свердловинне обладнання газліфтних установок. Технічні параметри та конструктивні особливості свердловинних камер, газліфтних клапанів

- •Контрольні запитання

- •4 Установки безштангових насосів для видобутку нафти

- •4.1 Обладнання установки заглибного електровідцентрового насоса. Умови застосування. Склад та призначення обладнання

- •4.1.1 Особливості конструкцій насосів типу евн

- •4. 1.2 Осьові опори та радіальні підшипники вала насоса

- •4.1.3 Вибір евн для нафтових свердловин

- •4.1.4 Вплив газу на роботу насосної установки

- •4.1.5 Методи боротьби зі шкідливим впливом газу на роботу насосної установки

- •4.1.6 Конструкції і принцип дії газосепараторів і диспергаторів

- •Умови експлуатації

- •4.1.7 Газосепаратори фірми Сentrilift

- •4.1.8 Газосепаратори і диспергатори фірми reda

- •4.1.9 Деякі розрахунки основних деталей

- •4.2 Установка заглибного гвинтового електронасоса

- •4.3 Установка заглибних діафрагмових електронасосів

- •4.4 Струменеві насосні установки

- •4.5 Вібраційні насосні установки

- •4.6 Установки гідропоршневих насосів

- •4.6.2 Порядок розрахунку параметрів вузлів гпну

- •5 Штангові свердловинні насосні установки

- •5.1 Штангова свердловинна насосна установка. Комплект обладнання

- •Контрольні запитання

- •5.2 Приводи шсн

- •5.2.1 Класифікація індивідуальних приводів штангових насосів за основними параметрами

- •5.2.2 Тихохідні верстати-качалки

- •5.2.3 Верстати-качалки з фігурним балансиром

- •5.2.4 Привод штангового свердловинного насоса щоглового типу

- •5.2.5 Безбалансирні верстати-качалки

- •5.2.6 Гідроприводні штангові насосні установки

- •Контрольні запитання

- •5.3 Кінематичний розрахунок балансирного приводу (верстата – качалки)

- •5.4 Визначення сил, які діють в точці підвісу штанг

- •5.4.1 Пружні деформації штанг і труб

- •5.4.2 Умови роботи та головні завдання розрахунків верстатів-качалок

- •5.4.3 Методи зрівноваження верстатів-качалок

- •5.4.5 Тангенціальні зусилля на пальці кривошипа верстата-качалки

- •5.4.4 Вибір способу зрівноваження і практичні методи зрівноваження

- •5.4.5 Визначення споживаної потужності установки

- •5.4.6 Сили, що діють на вузли верстата-качалки

- •5.5 Штангові свердловинні насоси

- •5.5.1 Класифікація і основні типи шсн

- •5.5.2 Вставні насоси

- •Виконання нв1с

- •5.5.3 Насоси для ускладнених умов експлуатації

- •5.5.4 Замкові опори

- •5.5.5 Невставні (трубні) насоси

- •5.5.6 Область застосування вставних і невставних (трубних) штангових свердловинних насосів

- •5.5.7 Основні вузли і деталі шсн та їх виконання

- •5.5.8 Розрахунок параметрів шсн

- •5.5.8 Нагнітальний клапан

- •5.5.10 Всмоктувальний клапан

- •5.5.11 Розрахунок на міцність деталей свердловинного насоса

- •5.6 Насосні штанги

- •5.6.1 Умови експлуатації штанг

- •5.6.2 Сталі для виготовлення насосних штанг, область застосування, основні правила транспортування та зберігання

- •5.6.3 Виготовлення насосних штанг і з’єднувальних муфт

- •5.6.4 Механічні параметри і матеріали для насосних штанг

- •5.6.5 Аналіз причин руйнування штангових колон

- •5.6.6 Методи розрахунку насосних штанг

- •5.6.7 Вдосконалення технологій виробництва сталевих штанг

- •5.6.8 Методи захисту штанг від корозійного і корозійно-механічного руйнування

- •5.6.9 Методи підвищення експлуатаційних показників штанг

- •5.6.10 Пустотілі сталеві насосні штанги

- •Технічна характеристика пустотілих штанг, які випускаються в рф

- •5.6.11 Безперервно-намотувані штанги

- •5.6.12 Склопластикові штанги

- •5.7 Допоміжне обладнання штангових свердловинних насосних установок

- •5.7.1 Центратори та протектори

- •5.7.2 Амортизатори

- •5.7.3 Газосепаратори

- •5.8 Діагностування роботи шсну

- •5.9 Вибір обладнання шсну

- •6 Установки штангових гвинтових насосів для видобутку нафти

- •6.1 Склад обладнання

- •6.2 Привод штангових гвинтових насосів

- •6.3 Особливості роботи і розрахунку штанг з гвинтовими насосами

- •6.4 Вибір обладнання гвинтових штангових насосних установок

- •7 Підземний ремонт свердловин. Обладнання для проведення підземного ремонту свердловин

- •7.1 Структура підземного ремонту свердловин

- •7.1.1 Поточний ремонт свердловин

- •7.1.2 Капітальний ремонт свердловин

- •7.2 Класифікація обладнання для поточного ремонту свердловин

- •7.3 Класифікація обладнання для капітального ремонту свердловин

- •7.4 Інструмент та пристрої для спо при існуючому рівні механізації

- •7.4.1 Штропи

- •7.4.2 Спайдери

- •7.4.3 Клини

- •7.4.4 Ключі

- •7.4.5 Трубні і штангові механічні ключі

- •7.4.6 Ключ штанговий

- •7.5 Інші види обладнання

- •7.5.1 Ротори

- •7.5.2 Вертлюги

- •7.5.3 Гвинтові вибійні двигуни

- •7.5.4 Талева система

- •7.6 Агрегати для підземного ремонту свердловин

- •7.6.1 Загальна характеристика та класифікація

- •7.6.2 Особливості конструкцій агрегатів

- •7.7 Розрахунок підйомника

- •7.7.1 Визначення навантаження на гак

- •7.7.2 Швидкості підйому і спуску колони труб і штанг.

- •7.7.3 Розрахунок фрикційної муфти зчеплення

- •7.7.4 Розрахунок стрічкового гальма

- •7.7.5 Вплив довжини свічки на темп

- •7.8 Обладнання для промивання піщаних відкладень в нафтових і газових свердловинах

- •7.8.1 Вимоги до насосних установок та їх вибір

- •8 Обладнання для збору та підготовки нафти, газу і води

- •8.1 Системи збору та підготовки нафти, газу і води на промислах

- •8.2 Загальна схема системи збору продукції свердловини

- •Перелік використаних та рекомендованих джерел

5.6.3 Виготовлення насосних штанг і з’єднувальних муфт

За кордоном штанги і муфти до них виготовляють згідно стандарту AРI 11В.

Схема виготовлення насосних штанг показана на рис. 5.35.

Таблиця 5.5 - Область застосування насосних штанг

Сталь марки |

Умови експлуатації з врахуванням корозійної активності продукції свердловини |

Діаметр свердловинних насосів, мм |

Приведене допустиме напруження в штангах, (МПа) не більше |

Сталь 40

20Н2М

30ХМА

15Н3МА

15Х2НМФ

15Х2ГМФ

14Х3ГМЮ |

Некорозійні умови

Некорозійні умови Корозійні умови (з впливом H2S) Некорозійні умови Некорозійні умови Корозійні умови (без впливу H2S) Некорозійні умови Корозійні умови Некорозійні умови

Корозійні умови

Некорозійні умови

Корозійні умови ( з впливом H2S)

Некорозійні умови Корозійні умови (без впливу H2S)

Корозійні умови (без впливу H2S) Некорозійні умови

Корозійні умови (без впливу H2S)

Некорозійні умови |

29-95 29-44 57-95 29-95

29-44 57-95

29-95 29-95

29-44 57-95 29-95 29-44 57-95 29-95

29-95 29-95

29-95

29-95

29-95

29-95 |

70 120

90

60 130 110

100 100 70 130 110 90

170 150 120

100 90

100

90

100

90 |

Рисунок 5.35 – Схема виготовлення насосних штанг фірми SBS

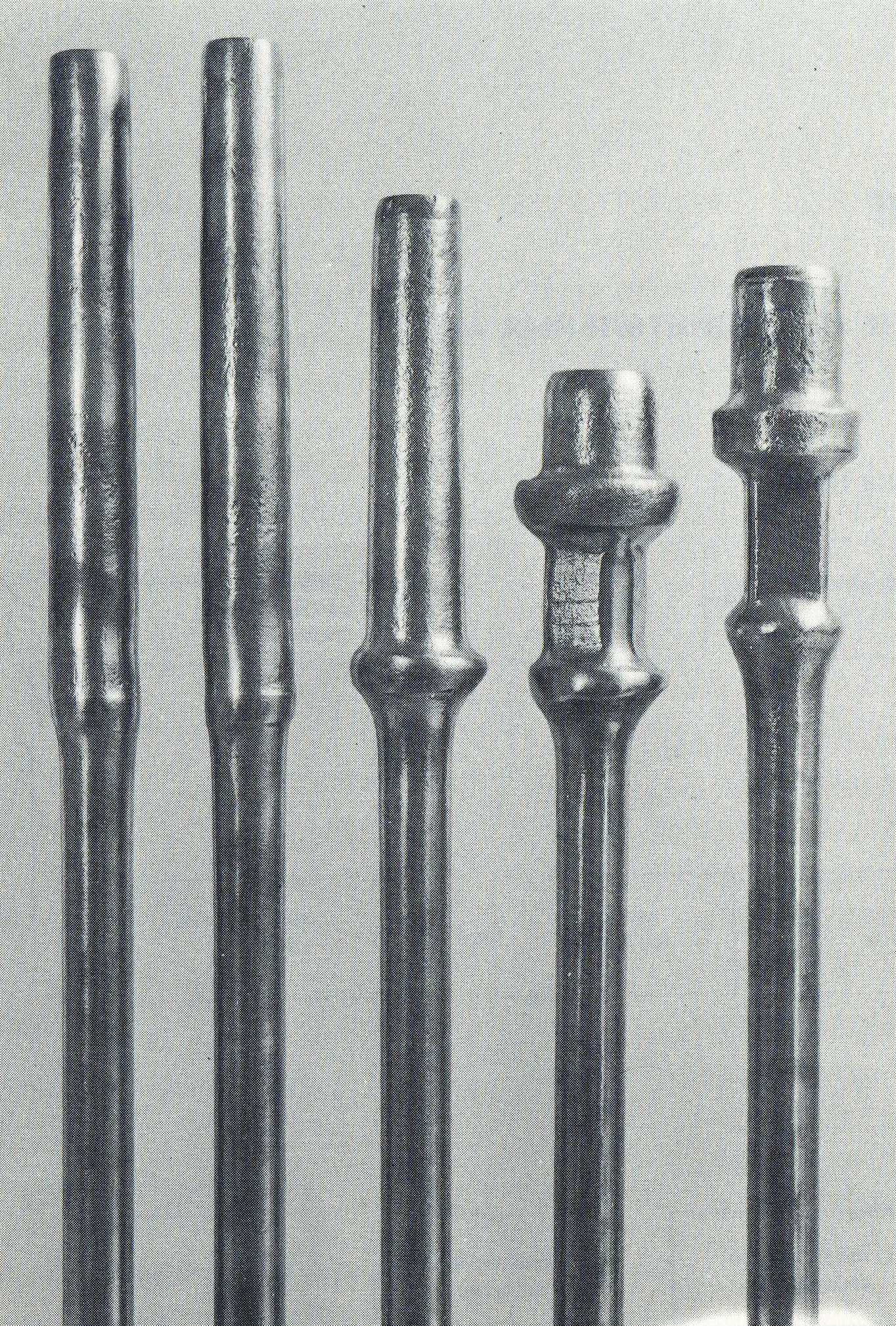

Виплавка сталі для насосних штанг проводиться в електродуговій печі або іншим способом плавки, залежно від необхідної якості. Відлиті зливки або заготовки, які отримані безперервним розлиттям, після контролю якості поверхні розкатуються на стержні, які мають необхідний розмір насосних штанг. Висадка різьбових головок проводиться в декілька етапів (див. рис. 5.36).

Рисунок 5.36 – Етапи процесу висадки різьбових головок

Важливим для утворення мікроструктури є точне дотримання умов пластичного формоутворення (тиску і гомогенності температурного поля в зоні висадки).

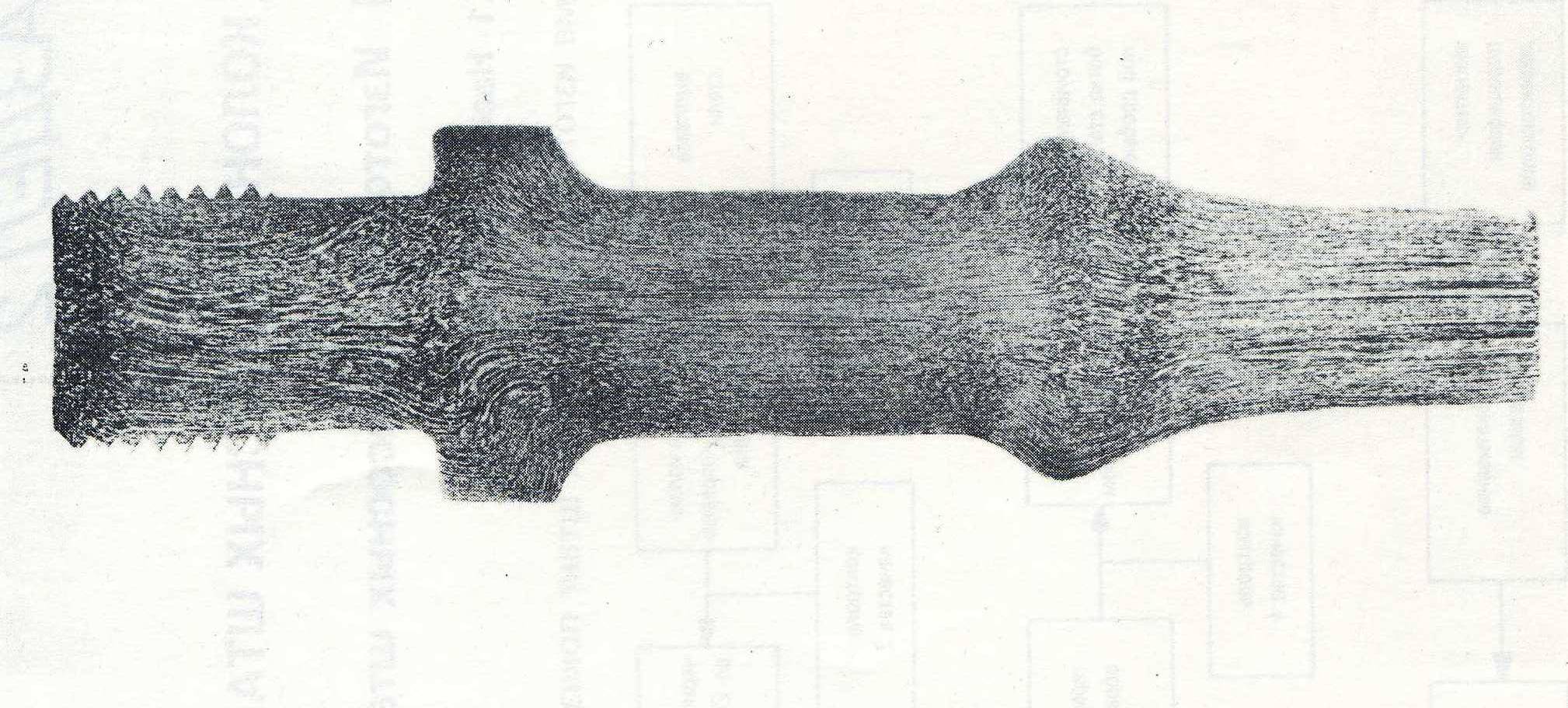

Особлива увага приділяється оптимальному розташуванню волокон. На рисунку 5.37 зображена оптимальна структура волокон у головці.

Спеціальна конструкція використовуваного ковальського інструменту гарантує співвісність штанги і головки під час висадки.

Рисунок 5.37 – Розташування волокон в головці

Ще коли штанга в гарячому стані, твердим штампом проводять маркування, де вказується фірмовий знак виробника, позначення стандарту, клас АРІ, код ідентифікації розплаву, місяць і рік випуску.

Після маркування насосних штанг проводять термообробку. Як правило насосні штанги за АРІ 11В піддають нормалізації, або нормалізації і відпуску, або гартуванню і високому відпуску.

Після термічної обробки штанги піддають правці для досягнення точної прямолінійності.

Після правки поверхню насосних штанг піддають струминевій обробці, яка служить для очищення від окалини, покращення втомної міцності при знакозмінному згині, за рахунок зменшення концентрації напружень на поверхні. Після струминевої обробки кожна штанга піддається магніто-порошковій дефектоскопії. При цьому кожна штанга намагнічується по всій довжині і посипається залізним порошком. Порушення магнітного поля дефектами матеріалу на поверхні призводить до накопичення залізного порошку в місцях дефектів, забезпечуючи їх візуальне розпізнавання.

Таблиця 5.6 - Розміри штанг за стандартом АРІ 11B

Номінальний розмір |

Розмір під ключ Ws, мм |

Довжина лиски під ключ, W1, мм |

Діаметр бурта Df, мм |

Номіналь-ний розмір діаметра різьби, мм |

Довжи-на ніпеля, Ls, мм |

|||

Діаметр штанг, d |

Довжина штанги, L |

|||||||

дюйм |

мм |

фути |

мм |

|||||

5/8 2/4 7/8 1 11/4 |

15,9 19,0 22,2 25,4 28,6 |

25 або 30 |

7620 або 9140 |

22,2 25,4 25,4 33,3 38,1 |

31,75 31,75 31.75 38,1 41,28 |

31,75 38,1 41,28 50,8 57,2 |

23,8 26,99 30,16 34,52 36,69 |

31,75 36,5 41,28 47,63 53,98 |

Наступний робочий етап – механічна обробка з’єднувальних деталей. Щоб уникнути концентрації напружень, які викликають втомний злом, різьба накатується.

Контроль матеріалу і кінцевий контроль якості охоплює перевірку механічних параметрів і точний контроль розмірів з’єднувальних деталей. Контроль різьби за специфікацією АРІ 11В здійснюється за допомогою прохідного і непрохідного калібру.

Після цього на штанги наносять антикорозійне лакове покриття.

Різьби готові для відвантаження штанг змащують спеціальним мастилом і захищають пластмасовими ковпаками і заглушками.

Для підгонки довжини колони штанг і довжини колони НКТ специфікацією стандарту передбачений випуск коротких штанг довжинами 2; 4; 6; 8; 10 і 12 футів (620, 1220, 1830, 2440, 3050 і 3660 мм).

Згідно зі стандартом АРІ передбачений випуск муфт, які можуть виконуватись з лискою під ключ або без неї.