- •Класифікація обладнання, машин та споруд для експлуатації нафтових і газових родовищ

- •V група. Обладнання для експлуатації морських нафтогазових і газових промислів:

- •Vі група. Обладнання для збору і підготовки нафти і газу до транспортування:

- •Vііі група. Обладнання ремонтно-механічної служби для підтримування в працездатному стані всього парку машин, спеціального обладнання, споруд.

- •1 Обладнання експлуатаційної свердловини

- •1.1 Обсадні труби

- •1.2 Колонна головка (обв’язка)

- •1.3 Розрахунок колонної головки

- •1.4 Випробування колонних головок

- •1.5 Свердловинні ущільнювачі (пакери)

- •1.5.1 Призначення. Параметри. Типи. Конструктивні особливості

- •1.5.2 Конструкції ущільнювального елементу

- •Контрольні запитання

- •2 Обладнання для підйому продукції із свердловин. Обладнання для експлуатації свердловин фонтанним способом

- •2.1 Насосно-компресорні труби

- •2.2 Фонтанна арматура

- •2.2.1 Призначення. Умови експлуатації. Типові схеми. Параметри. Умовні позначення. Область раціонального застосування

- •2.2.2 Вибір типорозміру фонтанних арматур та їх виконання для нафтових і газових свердловин

- •2.2.3 Фонтанне обладнання закордонного виробництва

- •2.2.4 Запірні пристрої фонтанної арматури

- •Кульової (в) засувок

- •2.2.5 Регулюючі пристрої фонтанної арматури

- •2.2.6 Маніфольди фонтанної арматури

- •2.3 Фланцеві з’єднання фонтанних арматур

- •2.3.1 Типи фланцевих з’єднань

- •2.3.2 Визначення зусиль, що діють на фланцеве з’єднання

- •2.3.3 Перевірочний розрахунок деталей фланцевого з’єднання на статичну міцність

- •2.3.4 Перевірка шпильки на міцність

- •2.3.5 Розрахунок циліндричної частини елементів фонтанної арматури

- •2.3.6 Випробування фонтанних арматур

- •Контрольні запитання

- •3 Обладнання для газліфтної експлуатації свердловин

- •3.1 Призначення, склад та комплектність установок для експлуатації свердловин безкомпресорним та компресорним газліфтом

- •3.2 Різновиди газліфтних установок за функціональним призначенням

- •3.3 Свердловинне обладнання газліфтних установок. Технічні параметри та конструктивні особливості свердловинних камер, газліфтних клапанів

- •Контрольні запитання

- •4 Установки безштангових насосів для видобутку нафти

- •4.1 Обладнання установки заглибного електровідцентрового насоса. Умови застосування. Склад та призначення обладнання

- •4.1.1 Особливості конструкцій насосів типу евн

- •4. 1.2 Осьові опори та радіальні підшипники вала насоса

- •4.1.3 Вибір евн для нафтових свердловин

- •4.1.4 Вплив газу на роботу насосної установки

- •4.1.5 Методи боротьби зі шкідливим впливом газу на роботу насосної установки

- •4.1.6 Конструкції і принцип дії газосепараторів і диспергаторів

- •Умови експлуатації

- •4.1.7 Газосепаратори фірми Сentrilift

- •4.1.8 Газосепаратори і диспергатори фірми reda

- •4.1.9 Деякі розрахунки основних деталей

- •4.2 Установка заглибного гвинтового електронасоса

- •4.3 Установка заглибних діафрагмових електронасосів

- •4.4 Струменеві насосні установки

- •4.5 Вібраційні насосні установки

- •4.6 Установки гідропоршневих насосів

- •4.6.2 Порядок розрахунку параметрів вузлів гпну

- •5 Штангові свердловинні насосні установки

- •5.1 Штангова свердловинна насосна установка. Комплект обладнання

- •Контрольні запитання

- •5.2 Приводи шсн

- •5.2.1 Класифікація індивідуальних приводів штангових насосів за основними параметрами

- •5.2.2 Тихохідні верстати-качалки

- •5.2.3 Верстати-качалки з фігурним балансиром

- •5.2.4 Привод штангового свердловинного насоса щоглового типу

- •5.2.5 Безбалансирні верстати-качалки

- •5.2.6 Гідроприводні штангові насосні установки

- •Контрольні запитання

- •5.3 Кінематичний розрахунок балансирного приводу (верстата – качалки)

- •5.4 Визначення сил, які діють в точці підвісу штанг

- •5.4.1 Пружні деформації штанг і труб

- •5.4.2 Умови роботи та головні завдання розрахунків верстатів-качалок

- •5.4.3 Методи зрівноваження верстатів-качалок

- •5.4.5 Тангенціальні зусилля на пальці кривошипа верстата-качалки

- •5.4.4 Вибір способу зрівноваження і практичні методи зрівноваження

- •5.4.5 Визначення споживаної потужності установки

- •5.4.6 Сили, що діють на вузли верстата-качалки

- •5.5 Штангові свердловинні насоси

- •5.5.1 Класифікація і основні типи шсн

- •5.5.2 Вставні насоси

- •Виконання нв1с

- •5.5.3 Насоси для ускладнених умов експлуатації

- •5.5.4 Замкові опори

- •5.5.5 Невставні (трубні) насоси

- •5.5.6 Область застосування вставних і невставних (трубних) штангових свердловинних насосів

- •5.5.7 Основні вузли і деталі шсн та їх виконання

- •5.5.8 Розрахунок параметрів шсн

- •5.5.8 Нагнітальний клапан

- •5.5.10 Всмоктувальний клапан

- •5.5.11 Розрахунок на міцність деталей свердловинного насоса

- •5.6 Насосні штанги

- •5.6.1 Умови експлуатації штанг

- •5.6.2 Сталі для виготовлення насосних штанг, область застосування, основні правила транспортування та зберігання

- •5.6.3 Виготовлення насосних штанг і з’єднувальних муфт

- •5.6.4 Механічні параметри і матеріали для насосних штанг

- •5.6.5 Аналіз причин руйнування штангових колон

- •5.6.6 Методи розрахунку насосних штанг

- •5.6.7 Вдосконалення технологій виробництва сталевих штанг

- •5.6.8 Методи захисту штанг від корозійного і корозійно-механічного руйнування

- •5.6.9 Методи підвищення експлуатаційних показників штанг

- •5.6.10 Пустотілі сталеві насосні штанги

- •Технічна характеристика пустотілих штанг, які випускаються в рф

- •5.6.11 Безперервно-намотувані штанги

- •5.6.12 Склопластикові штанги

- •5.7 Допоміжне обладнання штангових свердловинних насосних установок

- •5.7.1 Центратори та протектори

- •5.7.2 Амортизатори

- •5.7.3 Газосепаратори

- •5.8 Діагностування роботи шсну

- •5.9 Вибір обладнання шсну

- •6 Установки штангових гвинтових насосів для видобутку нафти

- •6.1 Склад обладнання

- •6.2 Привод штангових гвинтових насосів

- •6.3 Особливості роботи і розрахунку штанг з гвинтовими насосами

- •6.4 Вибір обладнання гвинтових штангових насосних установок

- •7 Підземний ремонт свердловин. Обладнання для проведення підземного ремонту свердловин

- •7.1 Структура підземного ремонту свердловин

- •7.1.1 Поточний ремонт свердловин

- •7.1.2 Капітальний ремонт свердловин

- •7.2 Класифікація обладнання для поточного ремонту свердловин

- •7.3 Класифікація обладнання для капітального ремонту свердловин

- •7.4 Інструмент та пристрої для спо при існуючому рівні механізації

- •7.4.1 Штропи

- •7.4.2 Спайдери

- •7.4.3 Клини

- •7.4.4 Ключі

- •7.4.5 Трубні і штангові механічні ключі

- •7.4.6 Ключ штанговий

- •7.5 Інші види обладнання

- •7.5.1 Ротори

- •7.5.2 Вертлюги

- •7.5.3 Гвинтові вибійні двигуни

- •7.5.4 Талева система

- •7.6 Агрегати для підземного ремонту свердловин

- •7.6.1 Загальна характеристика та класифікація

- •7.6.2 Особливості конструкцій агрегатів

- •7.7 Розрахунок підйомника

- •7.7.1 Визначення навантаження на гак

- •7.7.2 Швидкості підйому і спуску колони труб і штанг.

- •7.7.3 Розрахунок фрикційної муфти зчеплення

- •7.7.4 Розрахунок стрічкового гальма

- •7.7.5 Вплив довжини свічки на темп

- •7.8 Обладнання для промивання піщаних відкладень в нафтових і газових свердловинах

- •7.8.1 Вимоги до насосних установок та їх вибір

- •8 Обладнання для збору та підготовки нафти, газу і води

- •8.1 Системи збору та підготовки нафти, газу і води на промислах

- •8.2 Загальна схема системи збору продукції свердловини

- •Перелік використаних та рекомендованих джерел

5.5.6 Область застосування вставних і невставних (трубних) штангових свердловинних насосів

Область застосування вставних і невставних насосів визначається глибиною, експлуатаційною характеристикою свердловини і техніко-економічними показниками цих насосів.

Невставні насоси застосовують для експлуатації неглибоких свердловин (до 1200 м), в яких підйом насоса для ремонту чи заміни займає мало часу і звичайно супроводжується чисткою вибою. Необхідність при ремонтних роботах роздільного підйому і спуску штанг і труб відбивається на економічності їх застосування, особливо в глибоких свердловинах. Крім того, частіші спуски і підйоми викликають прискорене зношення їх різьбових з’єднань.

Вставні насоси застосовують у свердловинах глибиною до 2500 м. Основна перевага вставних насосів перед невставними – тривалість терміну служби їх і різке скорочення спуско-піднімальних операцій НКТ.

Невставні насоси мають перевагу перед вставними при роботі у свердловинах, які дають разом з нафтою пісок, так як заклинювання вставних насосів в цих умовах утруднює їх підйом. З другої сторони, при одному і тому же діаметрі НКТ вставні насоси допускають використання плунжерів відповідно менших діаметрів, ніж невставні насоси, що обмежує їх продуктивність.

Застосування безвтулкових циліндрів (ЦБ) дало змогу підвищити міцність, стійкість проти зношення, транспортабельність.

НВ1БД1, ННБД1 – створюють при ході вниз додаткове скероване вниз зусилля, яке сприяє перемаганню гідравлічних опорів в насосі і опорів тертя колони штанг при відкачуванні високов’язких рідин.

У насосі НВ1БД2-38/57 відкачувана газована рідина двічі стискується, що дає змогу ефективно відкачувати рідини з великим вмістом вільного газу на прийомі (до 25 %).

Розміщення замка внизу (НВ2) дає змогу розвантажити вставний насос від пульсуючих зусиль, що забезпечує застосування його на більших глибинах, ніж насоси типу НВ1.

ННБА – призначені для форсованого відбору рідини, оскільки діаметр насоса майже дорівнює діаметру НКТ.

У насосах НН1 при підйомі штанг головка захоплювального штока опирається у наконечник плунжера і забезпечує підйом всмоктувального клапана (для зливу рідини із НКТ), а у насосах типу НН2 для підйому всмоктувального клапана необхідно плунжер у крайньому нижньому положенні повернути за допомогою штанг за годинниковою стрілкою, щоби лівець зачепив шток-лівець всмоктувального клапана. Групу посадки вибирають залежно від в’язкості відкачувальної рідини, глибини спуску насоса, температури і наявності піску і парафіну. Насос вибирають з врахуванням складу відкачувальної рідини (наявність піску, газу), її властивостей (в’язкість, вміст домішок), дебіту і глибини спуску, а діаметр НКТ – залежно від типу і умовного розміру насоса.

5.5.7 Основні вузли і деталі шсн та їх виконання

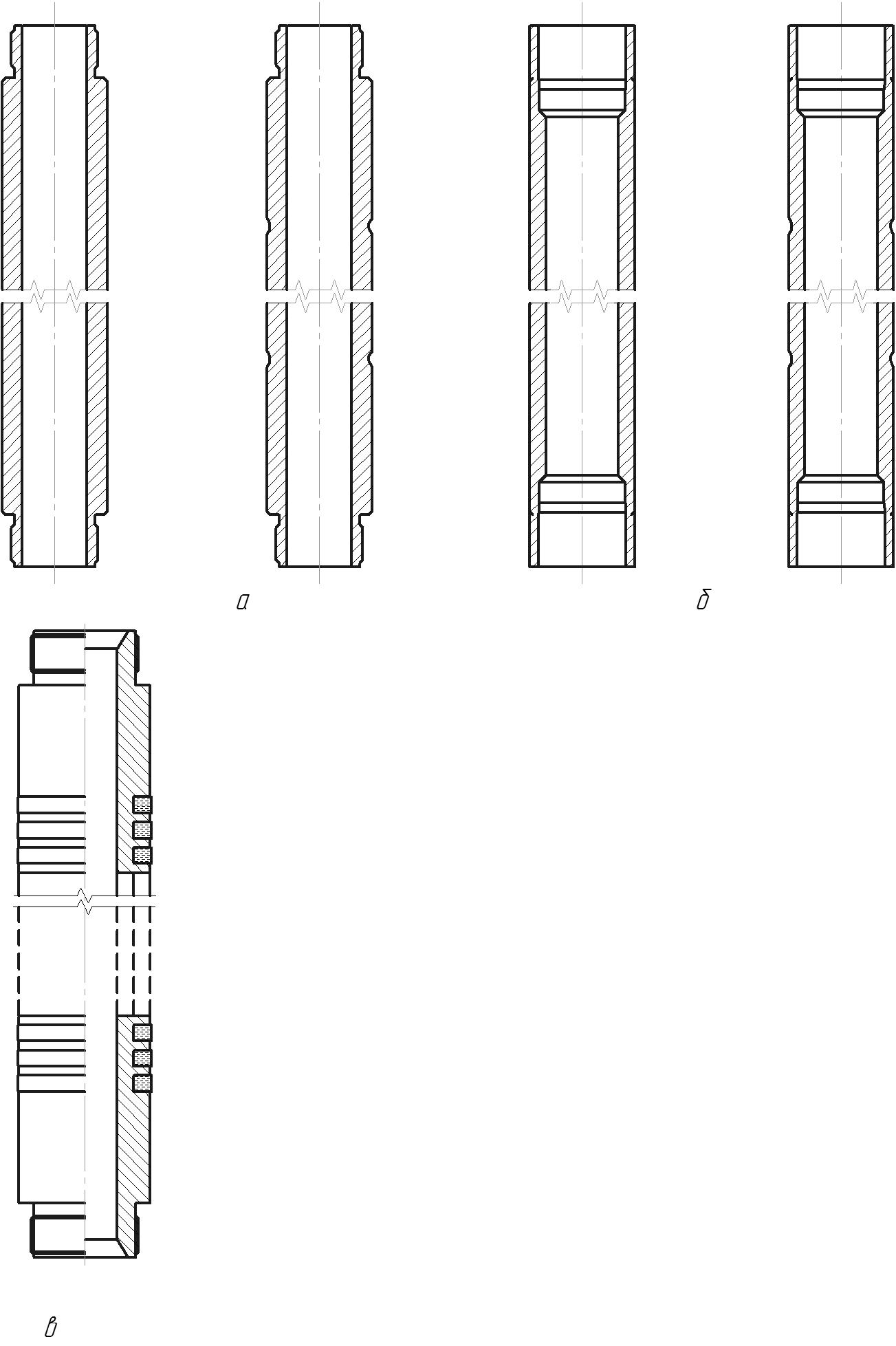

Циліндри. Циліндри насосів можуть виготовлятись у трьох виконаннях:

ЦБ – циліндр суцільнотягнутий безвтулковий товстостінний;

ЦТ - циліндр суцільнотягнутий безвтулковий тонкостінний;

ЦС – циліндр втулковий (складний) із набору втулок овжиною 300 мм, які стягуються в корпусі насоса перевідниками.

Усі виконання циліндрів повинні мати строго циліндричну внутрішню поверхню з високою чистотою механічної обробки, яка досягається шліфуванням і хонінгуванням.

Для виготовлення втулок застосовуються сталі 38Х2МЮА, 50Г, 40Х, 45 і сірий чавун СЧ28-48.

Підвищення довговічності досягається зміцненням внутрішньої поверхні фізико-термічними методами.

Залежно від методу зміцнення втулкові циліндри мають три виконання: Ц1 - із азотованими стальними втулками, Ц2 - з стальними втулками загартованими струмами високої частоти та ЦЗ - з чавунними втулками, що піддаються об’ємному загартуванню.

Однією з головних вимог до механічної обробки втулок є перпендикулярність торців до осі втулки, так як монолітність стиків при затягуванні втулок в кожусі забезпечує герметичність циліндра, а співпадання осей запобігає заклинюванню плунжера при його переміщенні.

Циліндрами типу ЦІ1 комплектуються як вставні, так і невставні насоси, а циліндрами Ц2 і ЦЗ - тільки невставні. В залежності від типу насоса циліндрові втулки можуть збиратись в товстостінних або тонкостінних кожухах. Конструкції втулкових циліндрів зображено на рис. 5.30.

1, 4 – перевідники; 2 – кожух; 3 – втулки

Рисунок 5.30 - Втулковий циліндр ШСН

Безвтулкові циліндри представляють собою довгу стальну трубу, яка виконує функції циліндра і кожуха. Насоси з безвтулковими циліндрами мають ряд суттєвих переваг в порівнянні з конструкцією втулкових. В них відсутні втрати рідини, що мають місце при порушенні герметичності стиків втулок та можливі заклинювання плунжера через їх неспіввісність. Крім того, відсутність кожуха дозволяє, не змінюючи зовнішнього діаметра насоса, виготовляти його з більшим діаметром плунжера, не знижуючи жорсткості і міцності циліндра.

До нижніх кінців циліндрів, як правило, на різьбі під’єднуються вузли здвоєних всмоктувальних клапанів. Верхній кінець циліндра невставного насоса з’єднується з колоною НКТ, а вставного - із замковою опорою.

Плунжери. Плунжери свердловинних штангових насосів мають такі виконання:

П1Х – з кільцевими канавками, циліндричною розточкою на верхньому кінці і хромовим покриттям зовнішньої поверхні; П2Х – те ж, без циліндричної розточки на верхньому кінці; П1А – з кільцевими канавками, циліндричною розточкою на верхньому кінці і азотованою зовнішньою поверхнею; П2А–те ж, без циліндричної розточки на верхньому кінці; П1И – з кільцевими канавками, циліндричною розточкою на верхньому кінці і ущільненням зовнішньої поверхні методом напилення; П2И – те ж, без циліндричної розточки на верхньому кінці; П1НХ – з кільцевими канавками, циліндричною розточкою на верхньому кінці і хромовим покриттям зовнішньої поверхні і зовнішньою приєднувальною різьбою; П1НИ – з кільцевими канавками, циліндричною розточкою на верхньому кінці, зміцненням зовнішньої поверхні методом напилення і зовнішньою приєднувальною різьбою; П1Нм - з манжетними (металічними і неметалічними) ущільненнями і зовнішньою приєднувальною різьбою (див. рис. 5.31, в).

Крім вказаних типів плунжерів, допускається конструкція плунжерів з гладкою циліндричною поверхнею і з гвинтовою канавкою.

Плунжери виготовляються з стальних безшовних гарячекатаних труб з товщиною стінки від 5 до 9,5 мм і довжиною 1200, 1500 і 1800 мм.

Основний матеріал для виготовлення плунжерів – сталь 45. Для досягнення заданої чистоти механічної обробки і стійкості проти спрацювання зовнішня поверхня плунжера покривається шаром хрому товщиною 0,075 мм, шліфується і полірується до необхідного номінального діаметра. Застосування хромового покриття підвищує стійкість металу до корозійно-механічних руйнувань і зменшує коефіцієнт тертя (зусилля тертя) в циліндрово-плунжерній парі. Допускається замість хромування застосовувати хіміко-термічну (азотування), термічну обробку (гартування СВЧ) або нанесення порошкових покриттів.

Аналізуючи різні виконання плунжерів слід відмітити, що канавки на зовнішній поверхні плунжерів виконують подвійну функцію. По-перше, вони покращують умови мащення пари «циліндр-плунжер», по-друге, в них відкладаються механічні домішки, які в результаті недостатньої герметичності пари разом з рідиною проникають в радіальний зазор між циліндром і плунжером.

а – виконання П1Х, П1А,П1И; б – виконання П2Х,

П2А.П2И; в – виконання П1Нм

Рисунок 5.31 - Конструкції плунжерів ШСН

Основна перевага гумованих манжетних плунжерів – це надійна герметичність циліндро-плунжерної пари при відносно більших, в порівнянні з металевими плунжерами, радіальних зазорах. Такі плунжери чутливі до впливу механічних домішок і придатні для роботи в свердловинах, в продукції яких механічні домішки відсутні. Крім того, при переміщенні гумованих плунжерів виникають значні сили тертя.

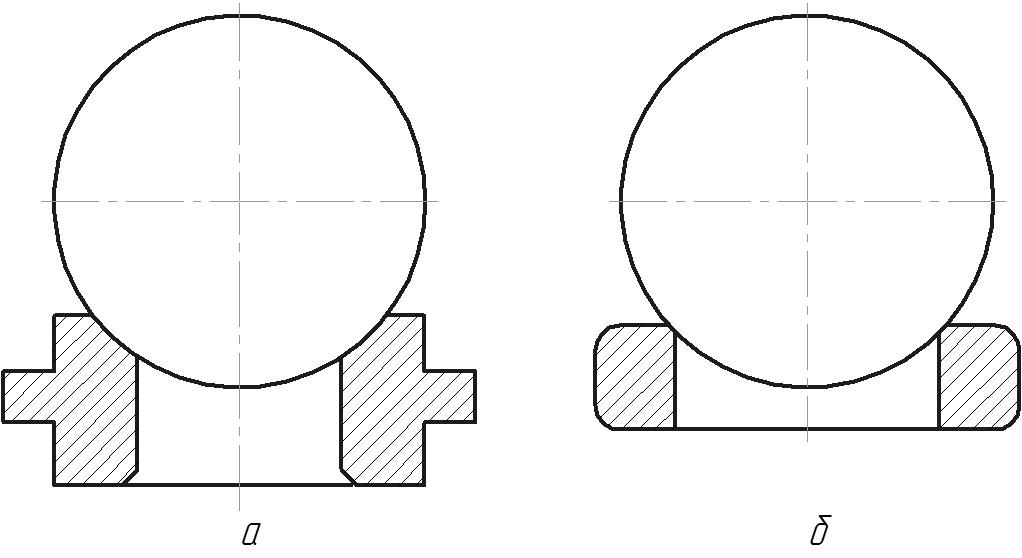

Клапанні вузли. Клапани штангових свердловинних насосів - це кулькові пристрої, призначені для перекриття зворотного протікання рідини. Насоси комплектуються всмоктувальними і нагнітальними клапанами. Нагнітальні клапани, в переважній більшості ШСН, встановлюються в нижній частині плунжера, всмоктувальні - в нижній частині циліндра.

Клапани можуть мати два виконання за конструкцією сідла клапана – з циліндричним сідлом і з циліндричним сідлом з буртом. Обидва виконання за конструкцією можуть мати нормальний або зменшений діаметр кульки. В залежності від характеру відкачуваного середовища деталі клапанів виготовляються із різних матеріалів приведених в таблиці. Твердість матеріалу кульки на 15 - 20 HRС більша від твердості матеріалу сідла.

а – клапан КБ; б – клапан К

Рисунок 5.32 - Конструктивні виконання сідел клапанів

Для ефективної роботи насосів клапанні вузли комплектуються здвоєними нагнітальними та всмоктувальними клапанами.

Способи кріплення всмоктувальних клапанів визначаються типом та конструкцією насоса. У невставних насосів всмоктувальний клапанний вузол повинен мати спеціальний захоплювальний пристрій для можливості його заміни без піднімання НКТ.

Економічність і надійна робота клапанів визначаються герметичністю пари «сідло-кулька». Забезпечення її герметичності досягається селективним підбиранням сідла і кульки та випробовуванням герметичності клапанів на спеціальних стендах.

Специфічні умови експлуатації підземного нафтового обладнання визначають характерні конструктивно-технологічні вимоги, які забезпечують нормальну працездатність і експлуатаційну надійність обладнання. Домінуюче значення при цьому має технологія виготовлення деталей ШСН і особливо його заключна стадія - складання.

Таблиця 5.4 – Матеріали деталей клапанів свердловинних штангових насосів

Матеріал кульки |

Матеріал сідла |

Нержавіюча загартована сталь |

Нержавіюча загартована сталь |

Нержавіюча загартована сталь |

Зпечений металопорошок |

Нержавіюча загартована сталь |

Твердий сплав (карбід вольфраму) |

Нержавіюча загартована сталь |

Нержавіюча загартована сталь з кільцем із твердого сплаву (карбід вольфраму) |

Твердий сплав (карбід вольфраму) |

Твердий сплав (карбід вольфраму) |

Металокераміка |

Нержавіюча загартована сталь з кільцем із твердого сплаву (карбід вольфраму) |

Стеліт (сплав кобальта, нікеля і хрому) |

Стеліт (сплав кобальта, нікеля і хрому) |

Основною особливістю складання штангових свердловинних насосів є досягнення високої точності спряження пари "циліндр-плунжер", що досягається селективним сортуванням втулок, з яких складається втулковий циліндр і підбором для нього відповідного плунжера.

Втулки виготовляються з високою точністю. Допустимі відхилення - діаметр, не прямолінійність осей отвору та не перпендикулярність торцевої поверхні до осі отвору не повинні перевищувати 0,03 мм. Після складання втулкового циліндра і встановлення плунжера по всій довжині насоса, повинен бути забезпечений постійний діаметральний зазор.

Якість складання циліндро-плунжерної пари контролюється зусиллям, яке виникає при контакті плунжера і циліндра, що записується на картограмах, які додаються до паспорта насоса.