- •Класифікація обладнання, машин та споруд для експлуатації нафтових і газових родовищ

- •V група. Обладнання для експлуатації морських нафтогазових і газових промислів:

- •Vі група. Обладнання для збору і підготовки нафти і газу до транспортування:

- •Vііі група. Обладнання ремонтно-механічної служби для підтримування в працездатному стані всього парку машин, спеціального обладнання, споруд.

- •1 Обладнання експлуатаційної свердловини

- •1.1 Обсадні труби

- •1.2 Колонна головка (обв’язка)

- •1.3 Розрахунок колонної головки

- •1.4 Випробування колонних головок

- •1.5 Свердловинні ущільнювачі (пакери)

- •1.5.1 Призначення. Параметри. Типи. Конструктивні особливості

- •1.5.2 Конструкції ущільнювального елементу

- •Контрольні запитання

- •2 Обладнання для підйому продукції із свердловин. Обладнання для експлуатації свердловин фонтанним способом

- •2.1 Насосно-компресорні труби

- •2.2 Фонтанна арматура

- •2.2.1 Призначення. Умови експлуатації. Типові схеми. Параметри. Умовні позначення. Область раціонального застосування

- •2.2.2 Вибір типорозміру фонтанних арматур та їх виконання для нафтових і газових свердловин

- •2.2.3 Фонтанне обладнання закордонного виробництва

- •2.2.4 Запірні пристрої фонтанної арматури

- •Кульової (в) засувок

- •2.2.5 Регулюючі пристрої фонтанної арматури

- •2.2.6 Маніфольди фонтанної арматури

- •2.3 Фланцеві з’єднання фонтанних арматур

- •2.3.1 Типи фланцевих з’єднань

- •2.3.2 Визначення зусиль, що діють на фланцеве з’єднання

- •2.3.3 Перевірочний розрахунок деталей фланцевого з’єднання на статичну міцність

- •2.3.4 Перевірка шпильки на міцність

- •2.3.5 Розрахунок циліндричної частини елементів фонтанної арматури

- •2.3.6 Випробування фонтанних арматур

- •Контрольні запитання

- •3 Обладнання для газліфтної експлуатації свердловин

- •3.1 Призначення, склад та комплектність установок для експлуатації свердловин безкомпресорним та компресорним газліфтом

- •3.2 Різновиди газліфтних установок за функціональним призначенням

- •3.3 Свердловинне обладнання газліфтних установок. Технічні параметри та конструктивні особливості свердловинних камер, газліфтних клапанів

- •Контрольні запитання

- •4 Установки безштангових насосів для видобутку нафти

- •4.1 Обладнання установки заглибного електровідцентрового насоса. Умови застосування. Склад та призначення обладнання

- •4.1.1 Особливості конструкцій насосів типу евн

- •4. 1.2 Осьові опори та радіальні підшипники вала насоса

- •4.1.3 Вибір евн для нафтових свердловин

- •4.1.4 Вплив газу на роботу насосної установки

- •4.1.5 Методи боротьби зі шкідливим впливом газу на роботу насосної установки

- •4.1.6 Конструкції і принцип дії газосепараторів і диспергаторів

- •Умови експлуатації

- •4.1.7 Газосепаратори фірми Сentrilift

- •4.1.8 Газосепаратори і диспергатори фірми reda

- •4.1.9 Деякі розрахунки основних деталей

- •4.2 Установка заглибного гвинтового електронасоса

- •4.3 Установка заглибних діафрагмових електронасосів

- •4.4 Струменеві насосні установки

- •4.5 Вібраційні насосні установки

- •4.6 Установки гідропоршневих насосів

- •4.6.2 Порядок розрахунку параметрів вузлів гпну

- •5 Штангові свердловинні насосні установки

- •5.1 Штангова свердловинна насосна установка. Комплект обладнання

- •Контрольні запитання

- •5.2 Приводи шсн

- •5.2.1 Класифікація індивідуальних приводів штангових насосів за основними параметрами

- •5.2.2 Тихохідні верстати-качалки

- •5.2.3 Верстати-качалки з фігурним балансиром

- •5.2.4 Привод штангового свердловинного насоса щоглового типу

- •5.2.5 Безбалансирні верстати-качалки

- •5.2.6 Гідроприводні штангові насосні установки

- •Контрольні запитання

- •5.3 Кінематичний розрахунок балансирного приводу (верстата – качалки)

- •5.4 Визначення сил, які діють в точці підвісу штанг

- •5.4.1 Пружні деформації штанг і труб

- •5.4.2 Умови роботи та головні завдання розрахунків верстатів-качалок

- •5.4.3 Методи зрівноваження верстатів-качалок

- •5.4.5 Тангенціальні зусилля на пальці кривошипа верстата-качалки

- •5.4.4 Вибір способу зрівноваження і практичні методи зрівноваження

- •5.4.5 Визначення споживаної потужності установки

- •5.4.6 Сили, що діють на вузли верстата-качалки

- •5.5 Штангові свердловинні насоси

- •5.5.1 Класифікація і основні типи шсн

- •5.5.2 Вставні насоси

- •Виконання нв1с

- •5.5.3 Насоси для ускладнених умов експлуатації

- •5.5.4 Замкові опори

- •5.5.5 Невставні (трубні) насоси

- •5.5.6 Область застосування вставних і невставних (трубних) штангових свердловинних насосів

- •5.5.7 Основні вузли і деталі шсн та їх виконання

- •5.5.8 Розрахунок параметрів шсн

- •5.5.8 Нагнітальний клапан

- •5.5.10 Всмоктувальний клапан

- •5.5.11 Розрахунок на міцність деталей свердловинного насоса

- •5.6 Насосні штанги

- •5.6.1 Умови експлуатації штанг

- •5.6.2 Сталі для виготовлення насосних штанг, область застосування, основні правила транспортування та зберігання

- •5.6.3 Виготовлення насосних штанг і з’єднувальних муфт

- •5.6.4 Механічні параметри і матеріали для насосних штанг

- •5.6.5 Аналіз причин руйнування штангових колон

- •5.6.6 Методи розрахунку насосних штанг

- •5.6.7 Вдосконалення технологій виробництва сталевих штанг

- •5.6.8 Методи захисту штанг від корозійного і корозійно-механічного руйнування

- •5.6.9 Методи підвищення експлуатаційних показників штанг

- •5.6.10 Пустотілі сталеві насосні штанги

- •Технічна характеристика пустотілих штанг, які випускаються в рф

- •5.6.11 Безперервно-намотувані штанги

- •5.6.12 Склопластикові штанги

- •5.7 Допоміжне обладнання штангових свердловинних насосних установок

- •5.7.1 Центратори та протектори

- •5.7.2 Амортизатори

- •5.7.3 Газосепаратори

- •5.8 Діагностування роботи шсну

- •5.9 Вибір обладнання шсну

- •6 Установки штангових гвинтових насосів для видобутку нафти

- •6.1 Склад обладнання

- •6.2 Привод штангових гвинтових насосів

- •6.3 Особливості роботи і розрахунку штанг з гвинтовими насосами

- •6.4 Вибір обладнання гвинтових штангових насосних установок

- •7 Підземний ремонт свердловин. Обладнання для проведення підземного ремонту свердловин

- •7.1 Структура підземного ремонту свердловин

- •7.1.1 Поточний ремонт свердловин

- •7.1.2 Капітальний ремонт свердловин

- •7.2 Класифікація обладнання для поточного ремонту свердловин

- •7.3 Класифікація обладнання для капітального ремонту свердловин

- •7.4 Інструмент та пристрої для спо при існуючому рівні механізації

- •7.4.1 Штропи

- •7.4.2 Спайдери

- •7.4.3 Клини

- •7.4.4 Ключі

- •7.4.5 Трубні і штангові механічні ключі

- •7.4.6 Ключ штанговий

- •7.5 Інші види обладнання

- •7.5.1 Ротори

- •7.5.2 Вертлюги

- •7.5.3 Гвинтові вибійні двигуни

- •7.5.4 Талева система

- •7.6 Агрегати для підземного ремонту свердловин

- •7.6.1 Загальна характеристика та класифікація

- •7.6.2 Особливості конструкцій агрегатів

- •7.7 Розрахунок підйомника

- •7.7.1 Визначення навантаження на гак

- •7.7.2 Швидкості підйому і спуску колони труб і штанг.

- •7.7.3 Розрахунок фрикційної муфти зчеплення

- •7.7.4 Розрахунок стрічкового гальма

- •7.7.5 Вплив довжини свічки на темп

- •7.8 Обладнання для промивання піщаних відкладень в нафтових і газових свердловинах

- •7.8.1 Вимоги до насосних установок та їх вибір

- •8 Обладнання для збору та підготовки нафти, газу і води

- •8.1 Системи збору та підготовки нафти, газу і води на промислах

- •8.2 Загальна схема системи збору продукції свердловини

- •Перелік використаних та рекомендованих джерел

5.4.2 Умови роботи та головні завдання розрахунків верстатів-качалок

Верстат-качалка працює при циклічних змінних навантаженнях на головку балансира. Робота приводу верстата-качалки нерівномірна в межах одного циклу, тобто ходу штанг вверх і вниз. Якщо верстат-качалка не зрівноважений, то при ході вверх його двигун піднімає колону штанг і переборює тиск рідини на плунжер насоса. В цій частині циклу він повністю завантажений. При ході вниз штанги опускаються під дією власної ваги. Нагнітальний клапан в плунжері відкритий і тиск рідини на штанги не діє. В цей період штанги розкручують двигун.

Таким чином, головне завдання – зрівноваження верстата-качалки є розрахунок параметрів зрівноваження, тобто зусиль або сил ваги вантажів і місця їх розміщення.

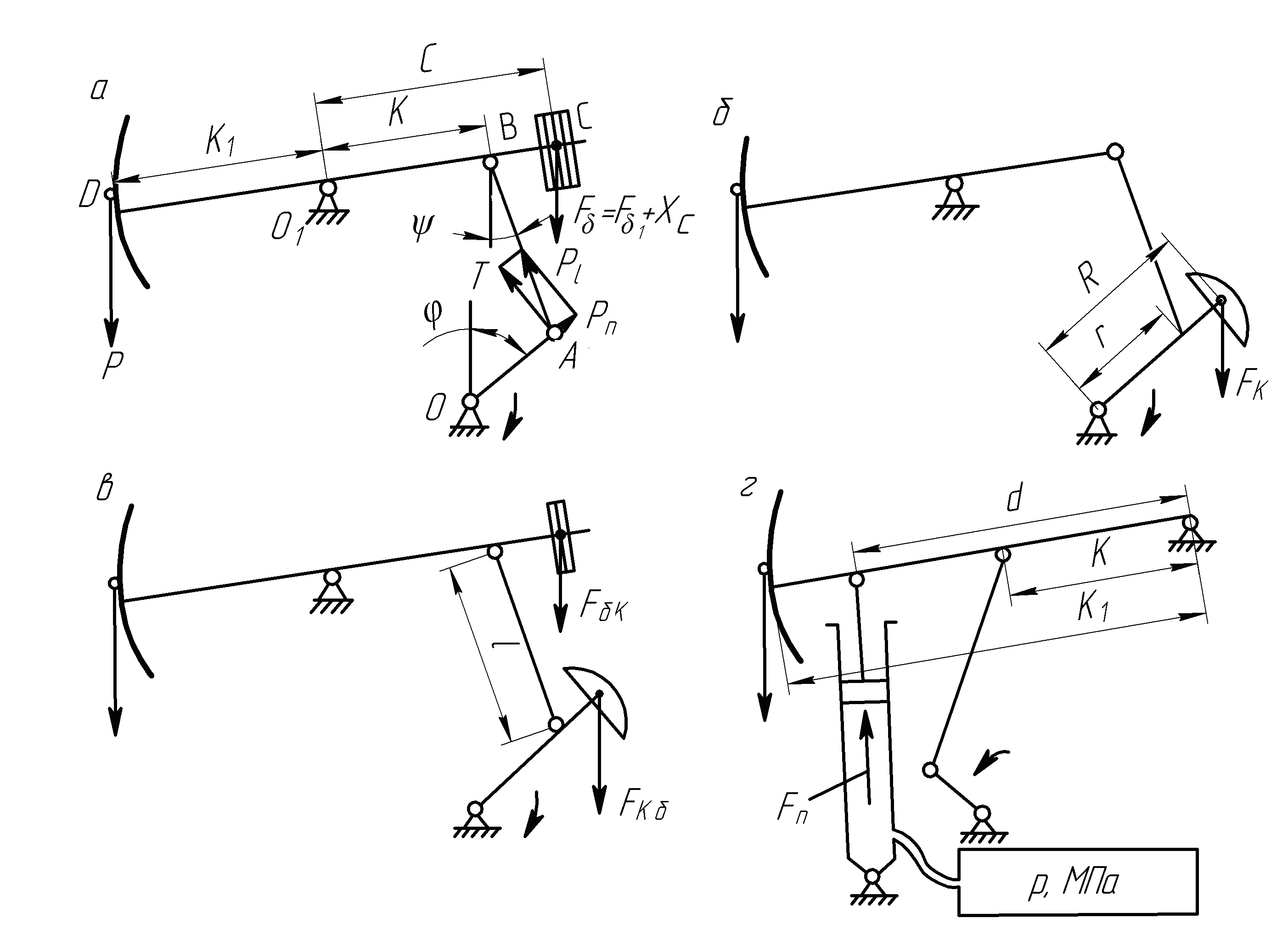

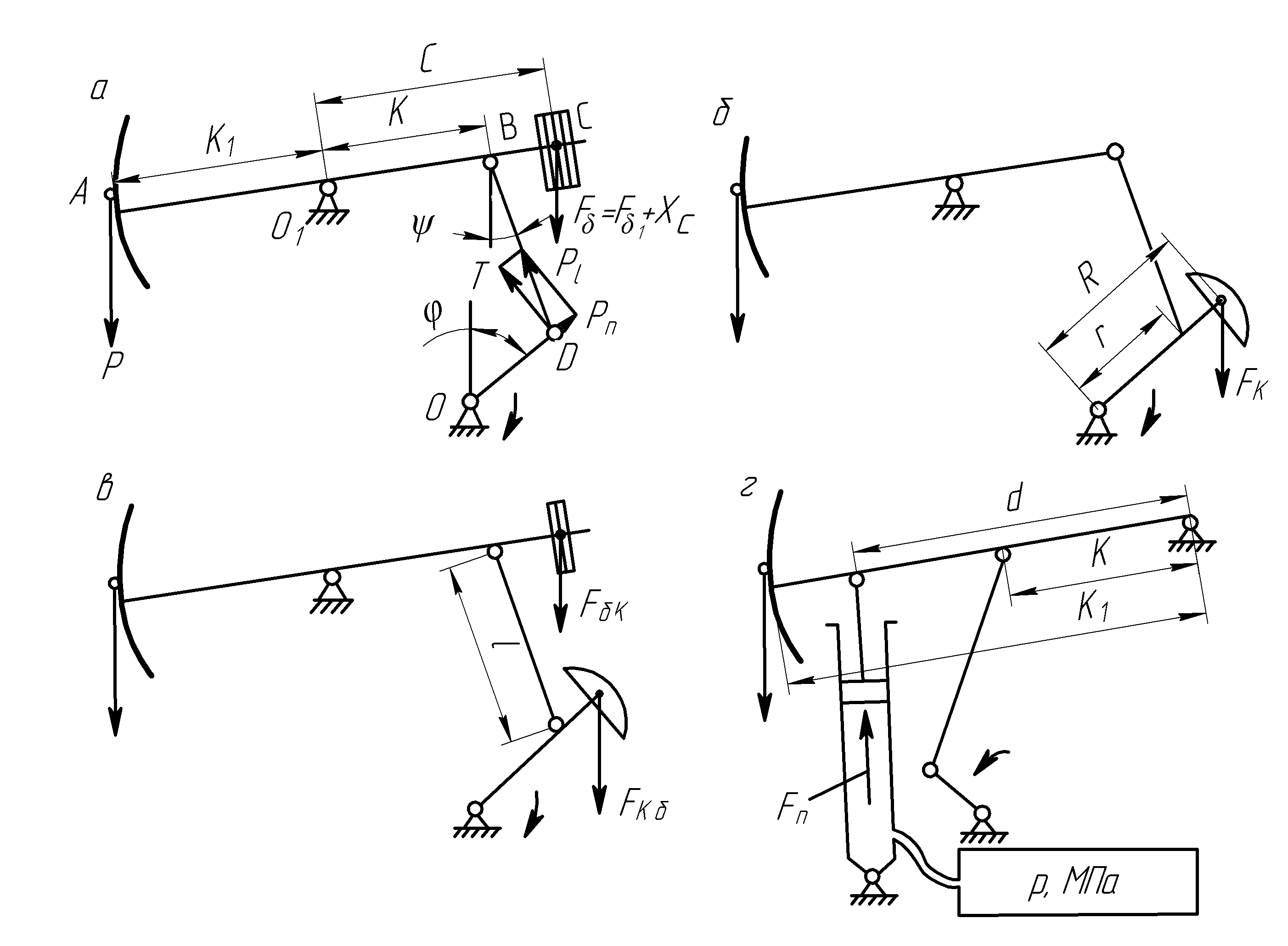

Але навантаження при зрівноваженні привода верстата-качалки хоча і стає позитивним при ході штанг вниз, але змінне в межах одного ходу штанг вверх і вниз. Тому необхідно визначити найбільш раціональну потужність приводу. Основним параметром, який визначає потужність приводу, є тангенціальна сила на пальці кривошипа верстата-качалки (рис. 5.18 ,а). Вона і радіус обертання пальця кривошипа визначають обертовий момент, а разом з кутовою швидкість обертання – і потужність двигуна. Звідси випливає, що другим завданням є визначення тангенціальної сили на пальці кривошипа.

Вирішення цих завдань дозволить перейти до визначення потужності приводу верстата-качалки, а після цього, діючих на окремі вузли, та до міцністних розрахунків вузлів і деталей.

Зрівноваженням верстатів-качалок досягають рівномірного навантаження на двигун. Методи зрівноваження балансирних верстатів-качалок поділяються на механічні (з допомогою противаг) та пневматичні (з допомогою тиску газу чи повітря).

Рисунок 5.18 – Схеми верстатів-качалок з різними методами зрівноваження

5.4.3 Методи зрівноваження верстатів-качалок

При першому методі зрівноваження вантажі можуть бути розміщені на балансирі, на кривошипі або на обох цих деталях. Відповідно і метод зрівноваження називається балансирним, кривошипним або комбінованим (див. рис. 5.18, а; б; і в). Балансирне зрівноваження застосовують у верстатах-качалках малої вантажопідйомності (10 - 20 кН). При збільшенні вантажопідйом-ності вантаж на балансирі робиться дуже великим і при зворотно-поступальному русі виникають значні інерційні сили. Ці сили негативно впливають на працездатність вузлів і з’єднань верстата-качалки. При кривошипному зрівноваженні вантаж, який розміщений на кривошипі, здійснює рівномірне обертання. При цьому виникає лише інерційна сила, яка направлена по радіусу обертання. Вона сприймається підшипниками кривошипного вала і не впливає на працездатність інших вузлів верстата-качалки. Тому в потужних верстатах-качалках (50 - 200 кН) застосовують тільки кривошипне зрівноваження. В умовах середньої потужності (30 - 40 кН) застосовують перехідне, комбіноване зрівноваження.

Крім зрівноважування вантажами може використовуватися пневматичне зрівноваження (див. рис. 5.18, г), при якому тиск стиснутого газу або повітря діє на поршень, який з’єднаний зі штоком та переднім плечем балансира. Таким чином, сила тиску компенсує вплив частини маси вантажу, який діє в точці підвісу штанг. Цей метод не потребує великих додаткових вантажів, а відповідно, не виникає значних інерційних сил, шкідливих для вузлів верстата-качалки.

Зрівноважувальні вантажі або сили розраховують принципово різними методами, в основу яких покладено:

- рівність роботи привода при ході вверх і вниз;

- зведення до мінімуму суми квадратів відхилень тангенціальної сили на пальці кривошипа від його середнього значення.

Перший спосіб найбільш простий, але менш точний. Він базується на елементарній теорії роботи установки штангового насоса.

Другий метод складніший, але більш точний. Він базується на умовах роботи установок наближених до реальних. В той же час аналіз першого і другого методів показав, що в умовах роботи сучасних верстатів-качалок різниця в результатах розрахунків за першим і другим методом є невеликою.

Далі наведено перший метод розрахунку, а по другому дано лише вихідні дані та результуючі залежності. В якості прикладу описаний метод балансирного зрівноваження.

Вираз для роботи, яка виконується верстатом-качалкою при ході вверх і вниз на основі елементарної теорії має вигляд:

AXB = PXBSD - Fб1SC ,

AXH = PXHSD + Fб1SC ,

де PXB = PШЖ+ΔPЖ; PXН = PШЖ;

Fб1 – сила тяжіння зрівноважувального вантажу;

SC – переміщення вантажу.

Силами тертя нехтують. Інерційні сили в першій і другій половині ходу вверх мають різні знаки, тому суму їх робіт можна прирівняти до нуля (аналогічно при ході вниз).

Порівнюючи роботи при ході вверх і вниз, знаходимо:

![]() ; (5.43)

; (5.43)

![]() . (5.44)

. (5.44)

Значення k1 і c – вказані на рисунку 5.18.

Таким чином маса противаги повинна бути рівна сумі мас колони штанг і половини сили від тиску рідини на плунжер. Причому при ході штанг вверх двигун буде долати половину сили від тиску рідини на плунжер, а при ході штанг вниз – маса частини противаги, що відповідає за величиною половині тієї ж сили.

Оскільки верстат-качалка може бути незрівноваженою системою, варто визначити масу вантажу його зрівноваження. Цю величину можна знайти із суми моментів мас окремих частин верстата-качалки відносно опори балансира:

![]() , (5.45)

, (5.45)

де q – маса (q1 – головки балансира, q2 – переднього плеча балансира, q3 – заднього плеча балансира, q4 – траверси з опорою і шатунів з підшипниками); l – відповідні центри ваги; хс – маса допоміжного вантажу.

Тоді

![]() . (5.46)

. (5.46)

Загальну масу противаги визначають із виразів

![]() .

.

. (5.47)

. (5.47)

![]() .

.

Аналогічним методом можна визначити маси противаг для кривошипного (Fк), комбінованого (Fкб) зрівноважування і зусилля при пневматичному зрівноважуванні (FП).

Залежності мають наступний вигляд

![]() , (5.48)

, (5.48)

![]() , (5.49)

, (5.49)

![]() , (5.50)

, (5.50)

![]() , (5.51)

, (5.51)

де Fк і Fкб – маса кривошипного і балансирного вантажів відповідно при комбінованому зрівноваженні.

При пневматичному зрівноваженні розміри циліндра і тиск газу в системі визначають із залежності. При пневматичному зрівноваженні розміри циліндра і тиску газу в системі визначають із залежності

Fп = fп·Р, (5.52)

де fп – площа перерізу циліндра;

Р – тиск в системі.

Об’єм балона приймають в 10 раз більше об’єму, який описує поршень зрівноважувальної системи. Це необхідно для того, щоб коливання тиску в системі, а відповідно і зрівноважувального зусилля були не більше 10 %.