- •Класифікація обладнання, машин та споруд для експлуатації нафтових і газових родовищ

- •V група. Обладнання для експлуатації морських нафтогазових і газових промислів:

- •Vі група. Обладнання для збору і підготовки нафти і газу до транспортування:

- •Vііі група. Обладнання ремонтно-механічної служби для підтримування в працездатному стані всього парку машин, спеціального обладнання, споруд.

- •1 Обладнання експлуатаційної свердловини

- •1.1 Обсадні труби

- •1.2 Колонна головка (обв’язка)

- •1.3 Розрахунок колонної головки

- •1.4 Випробування колонних головок

- •1.5 Свердловинні ущільнювачі (пакери)

- •1.5.1 Призначення. Параметри. Типи. Конструктивні особливості

- •1.5.2 Конструкції ущільнювального елементу

- •Контрольні запитання

- •2 Обладнання для підйому продукції із свердловин. Обладнання для експлуатації свердловин фонтанним способом

- •2.1 Насосно-компресорні труби

- •2.2 Фонтанна арматура

- •2.2.1 Призначення. Умови експлуатації. Типові схеми. Параметри. Умовні позначення. Область раціонального застосування

- •2.2.2 Вибір типорозміру фонтанних арматур та їх виконання для нафтових і газових свердловин

- •2.2.3 Фонтанне обладнання закордонного виробництва

- •2.2.4 Запірні пристрої фонтанної арматури

- •Кульової (в) засувок

- •2.2.5 Регулюючі пристрої фонтанної арматури

- •2.2.6 Маніфольди фонтанної арматури

- •2.3 Фланцеві з’єднання фонтанних арматур

- •2.3.1 Типи фланцевих з’єднань

- •2.3.2 Визначення зусиль, що діють на фланцеве з’єднання

- •2.3.3 Перевірочний розрахунок деталей фланцевого з’єднання на статичну міцність

- •2.3.4 Перевірка шпильки на міцність

- •2.3.5 Розрахунок циліндричної частини елементів фонтанної арматури

- •2.3.6 Випробування фонтанних арматур

- •Контрольні запитання

- •3 Обладнання для газліфтної експлуатації свердловин

- •3.1 Призначення, склад та комплектність установок для експлуатації свердловин безкомпресорним та компресорним газліфтом

- •3.2 Різновиди газліфтних установок за функціональним призначенням

- •3.3 Свердловинне обладнання газліфтних установок. Технічні параметри та конструктивні особливості свердловинних камер, газліфтних клапанів

- •Контрольні запитання

- •4 Установки безштангових насосів для видобутку нафти

- •4.1 Обладнання установки заглибного електровідцентрового насоса. Умови застосування. Склад та призначення обладнання

- •4.1.1 Особливості конструкцій насосів типу евн

- •4. 1.2 Осьові опори та радіальні підшипники вала насоса

- •4.1.3 Вибір евн для нафтових свердловин

- •4.1.4 Вплив газу на роботу насосної установки

- •4.1.5 Методи боротьби зі шкідливим впливом газу на роботу насосної установки

- •4.1.6 Конструкції і принцип дії газосепараторів і диспергаторів

- •Умови експлуатації

- •4.1.7 Газосепаратори фірми Сentrilift

- •4.1.8 Газосепаратори і диспергатори фірми reda

- •4.1.9 Деякі розрахунки основних деталей

- •4.2 Установка заглибного гвинтового електронасоса

- •4.3 Установка заглибних діафрагмових електронасосів

- •4.4 Струменеві насосні установки

- •4.5 Вібраційні насосні установки

- •4.6 Установки гідропоршневих насосів

- •4.6.2 Порядок розрахунку параметрів вузлів гпну

- •5 Штангові свердловинні насосні установки

- •5.1 Штангова свердловинна насосна установка. Комплект обладнання

- •Контрольні запитання

- •5.2 Приводи шсн

- •5.2.1 Класифікація індивідуальних приводів штангових насосів за основними параметрами

- •5.2.2 Тихохідні верстати-качалки

- •5.2.3 Верстати-качалки з фігурним балансиром

- •5.2.4 Привод штангового свердловинного насоса щоглового типу

- •5.2.5 Безбалансирні верстати-качалки

- •5.2.6 Гідроприводні штангові насосні установки

- •Контрольні запитання

- •5.3 Кінематичний розрахунок балансирного приводу (верстата – качалки)

- •5.4 Визначення сил, які діють в точці підвісу штанг

- •5.4.1 Пружні деформації штанг і труб

- •5.4.2 Умови роботи та головні завдання розрахунків верстатів-качалок

- •5.4.3 Методи зрівноваження верстатів-качалок

- •5.4.5 Тангенціальні зусилля на пальці кривошипа верстата-качалки

- •5.4.4 Вибір способу зрівноваження і практичні методи зрівноваження

- •5.4.5 Визначення споживаної потужності установки

- •5.4.6 Сили, що діють на вузли верстата-качалки

- •5.5 Штангові свердловинні насоси

- •5.5.1 Класифікація і основні типи шсн

- •5.5.2 Вставні насоси

- •Виконання нв1с

- •5.5.3 Насоси для ускладнених умов експлуатації

- •5.5.4 Замкові опори

- •5.5.5 Невставні (трубні) насоси

- •5.5.6 Область застосування вставних і невставних (трубних) штангових свердловинних насосів

- •5.5.7 Основні вузли і деталі шсн та їх виконання

- •5.5.8 Розрахунок параметрів шсн

- •5.5.8 Нагнітальний клапан

- •5.5.10 Всмоктувальний клапан

- •5.5.11 Розрахунок на міцність деталей свердловинного насоса

- •5.6 Насосні штанги

- •5.6.1 Умови експлуатації штанг

- •5.6.2 Сталі для виготовлення насосних штанг, область застосування, основні правила транспортування та зберігання

- •5.6.3 Виготовлення насосних штанг і з’єднувальних муфт

- •5.6.4 Механічні параметри і матеріали для насосних штанг

- •5.6.5 Аналіз причин руйнування штангових колон

- •5.6.6 Методи розрахунку насосних штанг

- •5.6.7 Вдосконалення технологій виробництва сталевих штанг

- •5.6.8 Методи захисту штанг від корозійного і корозійно-механічного руйнування

- •5.6.9 Методи підвищення експлуатаційних показників штанг

- •5.6.10 Пустотілі сталеві насосні штанги

- •Технічна характеристика пустотілих штанг, які випускаються в рф

- •5.6.11 Безперервно-намотувані штанги

- •5.6.12 Склопластикові штанги

- •5.7 Допоміжне обладнання штангових свердловинних насосних установок

- •5.7.1 Центратори та протектори

- •5.7.2 Амортизатори

- •5.7.3 Газосепаратори

- •5.8 Діагностування роботи шсну

- •5.9 Вибір обладнання шсну

- •6 Установки штангових гвинтових насосів для видобутку нафти

- •6.1 Склад обладнання

- •6.2 Привод штангових гвинтових насосів

- •6.3 Особливості роботи і розрахунку штанг з гвинтовими насосами

- •6.4 Вибір обладнання гвинтових штангових насосних установок

- •7 Підземний ремонт свердловин. Обладнання для проведення підземного ремонту свердловин

- •7.1 Структура підземного ремонту свердловин

- •7.1.1 Поточний ремонт свердловин

- •7.1.2 Капітальний ремонт свердловин

- •7.2 Класифікація обладнання для поточного ремонту свердловин

- •7.3 Класифікація обладнання для капітального ремонту свердловин

- •7.4 Інструмент та пристрої для спо при існуючому рівні механізації

- •7.4.1 Штропи

- •7.4.2 Спайдери

- •7.4.3 Клини

- •7.4.4 Ключі

- •7.4.5 Трубні і штангові механічні ключі

- •7.4.6 Ключ штанговий

- •7.5 Інші види обладнання

- •7.5.1 Ротори

- •7.5.2 Вертлюги

- •7.5.3 Гвинтові вибійні двигуни

- •7.5.4 Талева система

- •7.6 Агрегати для підземного ремонту свердловин

- •7.6.1 Загальна характеристика та класифікація

- •7.6.2 Особливості конструкцій агрегатів

- •7.7 Розрахунок підйомника

- •7.7.1 Визначення навантаження на гак

- •7.7.2 Швидкості підйому і спуску колони труб і штанг.

- •7.7.3 Розрахунок фрикційної муфти зчеплення

- •7.7.4 Розрахунок стрічкового гальма

- •7.7.5 Вплив довжини свічки на темп

- •7.8 Обладнання для промивання піщаних відкладень в нафтових і газових свердловинах

- •7.8.1 Вимоги до насосних установок та їх вибір

- •8 Обладнання для збору та підготовки нафти, газу і води

- •8.1 Системи збору та підготовки нафти, газу і води на промислах

- •8.2 Загальна схема системи збору продукції свердловини

- •Перелік використаних та рекомендованих джерел

5.2.6 Гідроприводні штангові насосні установки

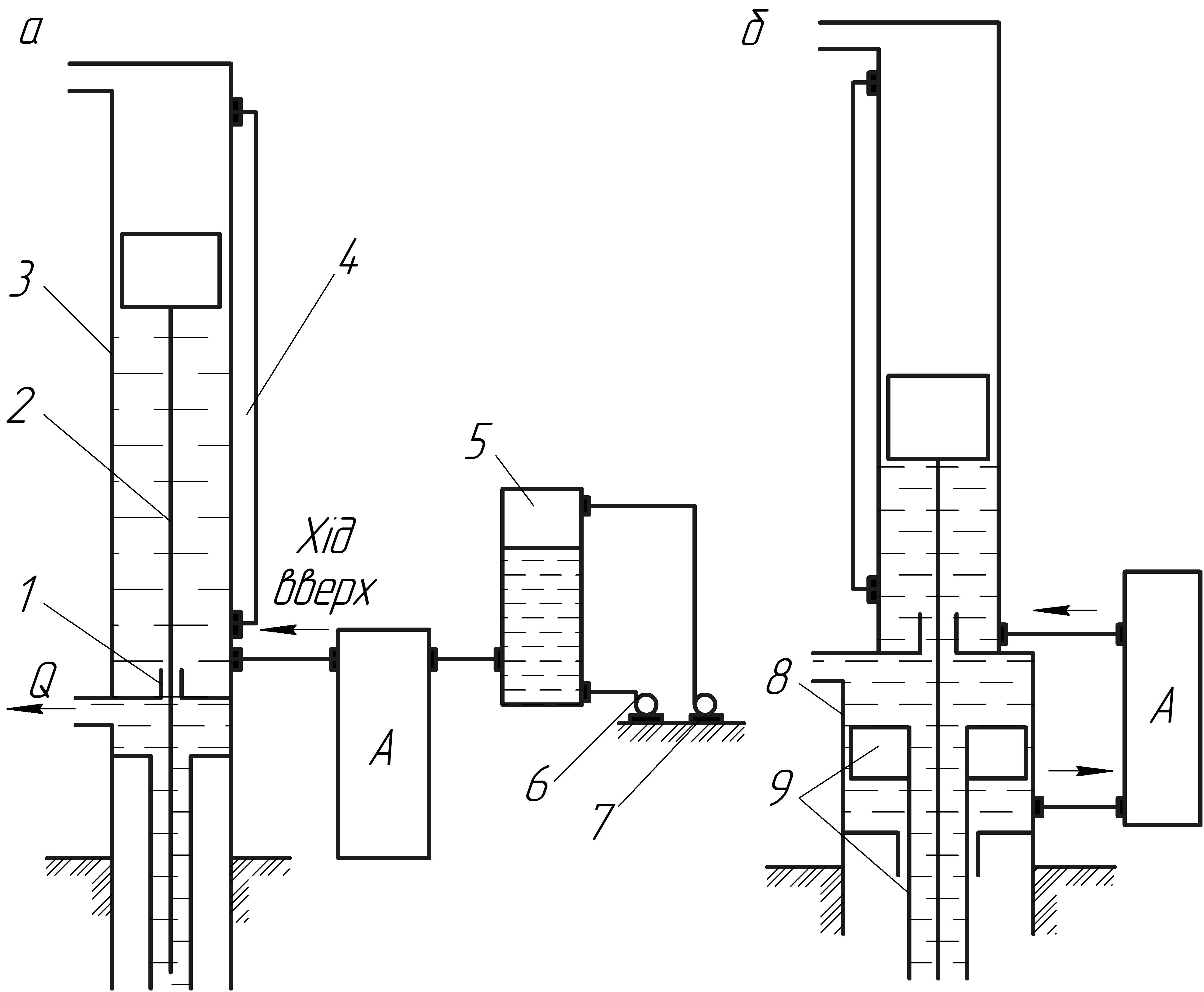

На рис. 5.14 показані схеми гідроприводних насосних установок. Приводний циліндр 3 з поршнем кріпиться на фланці свердловини. До поршня під’єднаний устьовий шток, який проходить через сальник 1. На штоці підвішена колона штанг. В установці є система гідроприводу А, яка подає рідину поперемінно в робочу порожнину циліндра і у зрівноважувальний пневмогідроакумулятор 5.

Зрівноважувальний акумулятор у гідроприводі дозволяє створити рівномірне завантаження приводного електродвигуна і зменшувати споживану потужність. Насос системи гідроприводу подає робочу рідину під поршень, піднімаючи колону штанг.

Робоча рідина при цьому поступає на прийом насоса під напором із акумулятора, де підтримується постійний тиск. Тиск підтримується стисненим газом, який знаходиться над рівнем рідини в акумуляторі. В кінці ходу вверх елементи керування 4 установкою переключають систему гідроприводу на подачу робочої рідини із робочого циліндра в акумулятор. При цьому штанги, які опускаються тягнуть поршень 3 вниз і він створює тиск рідини в циліндрі, подаючи її на прийом силового насоса системи гідроприводу. Таким чином, насос працює з підпором і при подачі робочої рідини в акумулятор. Тиск рідини в акумуляторі підбирається в таких межах, щоб двигун працював з постійною потужністю при ході штанг вверх і вниз.

Рисунок 5.14 – Схеми гідроприводних штангових насосних установок

Для забезпечення стабільності роботи системи зрівноваження в схемі установки є компресор 7 для підтримання постійного тиску в акумуляторі і поповнення втрат газу. Втрати робочої рідини поповнюються допоміжним насосом 6.

Схема (рис. 5.14, б) для зрівноваження використовує вагу НКТ. Для цього на свердловині є зрівноважувальний циліндр 8, в якому на поршні 9 підвішені НКТ. Система гідроприводу подає рідину поперемінно в робочий і у зрівноважувальний циліндри, а вага штанг або НКТ створює підпір на прийомі насоса системи гідроприводу.

Застосування гідроприводу вимагає значно більшої уваги при обслуговуванні установок ніж балансирні верстати-качалки. Особливої уваги вимагають ущільнення рухомих частин і насос системи гідроприводу. Тому установки з гідроприводом, не дивлячись на малу металоємкість, не конкурентноздатні з балансирними верстатами-качалками малої потужності при довжинах ходу до 2,5 - 3,5 м.

Контрольні запитання

1 За якими ознаками класифікуються приводи ШСНУ?

2 Назвіть типи приводів ШСН.

3 Назвіть принципові відмінності аксіальних і дезаксіальних балансирних приводів ШСН.

4 Перелічіть основні параметри індивідуальних приводів ШСН.

5 Опишіть особливості конструкцій основних типів індивідуальних приводів ШСН.

6 Які переваги і недоліки безбалансирних верстатів качалок?

7 Які переваги і недоліки гідроприводних штангових насосних установок?

5.3 Кінематичний розрахунок балансирного приводу (верстата – качалки)

Кінематичний розрахунок ВК дозволяє визначити як на протязі подвійного ходу змінюються величини переміщення, швидкості і прискорення точки підвісу штанг.

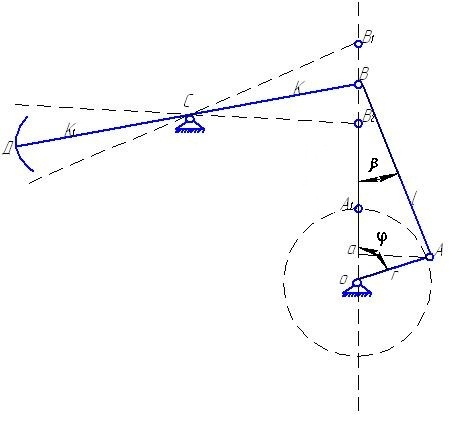

Перетворюючий механізм ВК представляє простий плоский механізм І класу другого порядку (рис. 5.15).

Рисунок 5.15 – Кінематична схема перетворюючого механізму

Позначимо: кривошип відрізком ОА довжиною r, шатун відрізком АВ довжиною l, плечі балансира – переднє відрізком ДС довжиною K1 і заднє – відрізком СД довжиною K.

В даний час відомі три способи визначення законів руху елементів ВК, які відрізняються підходом до аналізу перетворюючого механізму. Ці способи залежно від прийнятих припущень дозволяють з різною ступінню точності знайти закон зміни переміщення, швидкості і прискорення точки підвісу штанг.

1) Так звана елементарна теорія базується на таких припущеннях:

- перетворюючий

механізм розглядається як кривошипно-шатунний

![]() ,

,

![]() .

.

Звідси виходить,

що т. В

рухається по прямій В1В2,

а

![]() .

.

Зміна переміщення, швидкості і прискорення точки підвісу штанг при цих припущеннях буде здійснюватись за гармонійним законом.

2) Наближена методика базується на припущенні, що , траєкторія руху т. В – пряма, , тобто враховується кінцева довжина шатуна, так як при значній довжині ходу (4-6 м) відношеннях стає значною величиною.

3) При точних розрахунках враховують кривизну руху точки В, що дозволяє зменшити похибку при розрахунку. , =const.

Точні закони переміщення, швидкості і прискорення точки підвісу штанг можуть бути отримані двома способами: аналітичним і графічним.

Знайдемо закономірності на основі припущень, які відповідають наближеній методиці.

Довжина шляху Sв, який пройшла т. В при повороті кривошипу на кут рівна відрізку В1В. Спроектувавши т. А на вертикаль В1О, маємо

В1О = ОВ1 +ОВ, (5.1)

де В1О = r + l, а величина ВО = Оа + аВ.

Величини значень Оа і аВ можна знайти із прямокутних трикутників ВАа і ОАа.

аВ

= l∙cos![]() ,

Оа

= r∙cos

, (5.2)

,

Оа

= r∙cos

, (5.2)

Тоді:

Sв=r+l–(r∙cos +lcos)=r(1–cos )+l(1–cos ), (5.3)

За теоремою синусів для ∆ОАВ

![]() , (5.4)

, (5.4)

звідки

![]() . (5.5)

. (5.5)

Оскільки

cos![]() ,

cos

,

cos![]() , (5.6)

, (5.6)

то підставивши значення синуса і використовуючи наближену формулу для добування кореня, отримаємо

cos![]() . (5.7)

. (5.7)

Підставивши

отримане значення у вихідну формулу

для Sв

і замінивши

![]() ,

маємо:

,

маємо:

![]() . (5.8)

. (5.8)

Швидкість руху т.В можна визначити, якщо взяти похідну

Uв=![]() ,

,

![]() (5.9)

(5.9)

Прискорення отримаємо диференціюванням Uв

Wв=![]() . (5.10)

. (5.10)

Переміщення, швидкість і прискорення для т. Д знаходимо із врахуванням плеч балансира K1 і K.

![]() =

=

![]() ,

,

Sд

=

![]() ,

(5.11)

,

(5.11)

Uд

=

![]() ,

(5.12)

,

(5.12)

Wд

=

![]() .

(5.13)

.

(5.13)

Отримані формули

досить прості і можуть використовуватись

для наближених обчислень з достатньою

для практики точністю. З їх допомогою

неважко визначити, що максимальний шлях

Sд

буде

при

![]() =1800,

тобто Sд=

=1800,

тобто Sд=![]() ,

що максимальне значення швидкість

Uд

досягає при

=900

і 2700

і буде

рівна

,

що максимальне значення швидкість

Uд

досягає при

=900

і 2700

і буде

рівна

Uд

max=![]() .

(5.14)

.

(5.14)

Максимальне прискорення буде при =0 i 1800.

Wmax=![]() .

(5.15)

.

(5.15)

Рівняння

(5.11,5.12,5.13) описують закон руху точки

підвісу штанг при допущеннях, що

траєкторія руху т. В

– пряма. Якщо знехтувати і величиною

відношення

![]() ,

як це робиться в елементарній методиці,

то із отриманих залежностей після

підстановки в них =0,

отримаємо

,

як це робиться в елементарній методиці,

то із отриманих залежностей після

підстановки в них =0,

отримаємо

Sд=![]()

![]() ,

(5.16)

,

(5.16)

Uд=

![]() U,

(5.17)

U,

(5.17)

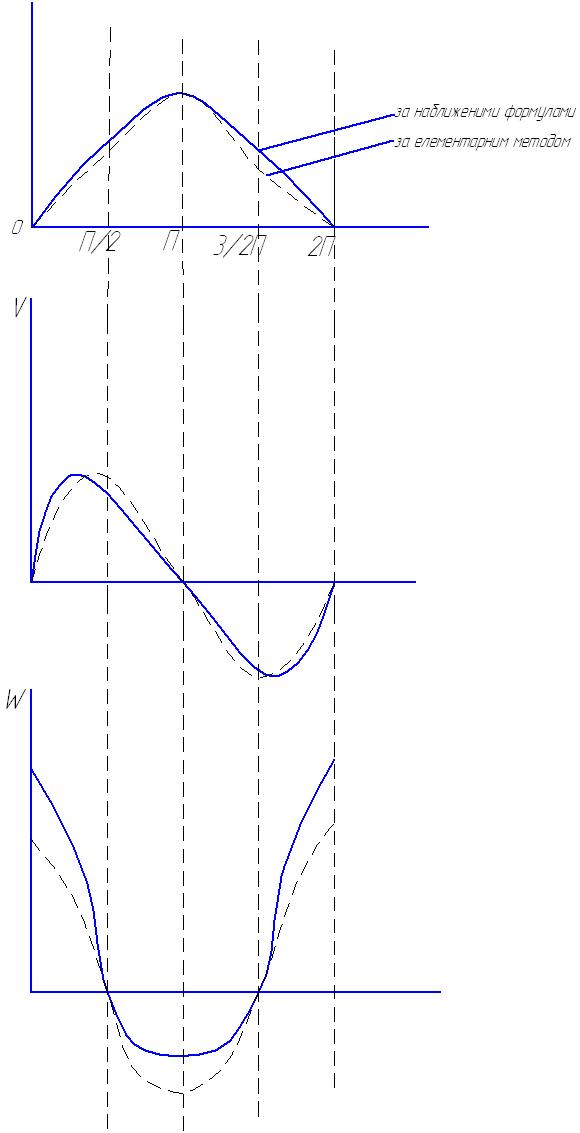

Рисунок 5.16 – Залежність переміщень (а), швидкості (б), прискорення (в) від кута повороту кривошипа φ

Wд

=

![]() .

(5.18)

.

(5.18)

Із аналізу цих залежностей виходить, що для балансирного ВК, у якого довжина радіуса кривошипа дуже мала в порівнянні з довжиною шатуна і балансира, закон руху підвісу точки штанг є гармонійним.

Гармонійний закон руху точки підвісу штанг – своєрідний еталон, з яким порівнюють фактичні закони руху точок підвісу штанг, які відрізняються від гармонійного в силу кінцевих довжин елементів перетворюючого механізму і ряду інших факторів, наприклад нерівномірності обертання кривошипа. Вплив співвідношення довжин елементів перетворюючого механізму може бути проілюстровано відношенням максимального прискорення т. Д, яке визначається за формулою (5.13) до максимального прискорення при гармонійному русі (формула (5.18)).

m=![]() –

коефіцієнт кінематичної досконалості.

–

коефіцієнт кінематичної досконалості.

Таким чином, навіть при аналізі наближених формул можна переконатись, що закон руху точки підвісу відрізняється від гармонійного в сторону збільшення максимальних прискорень. Причому ця відмінність тим більша, чим більше співвідношення r/l.

Для визначення показника m зручно користуватись формулою Алівердізаде К.С.

m= .

(5.19)

.

(5.19)

В залежності від глибини підвіски насоса величина mдоп. змінюється і для глибоких свердловин повинна бути m=1.

Чим більше реальний чотириланковий механізм відрізняється від ідеального, тобто чим коротше у нього шатун і заднє плече балансира (при даній незмінній довжині ходу), тим гірші експлуатаційні властивості, так як при цьому:

- зростають зусилля, які виникають в ланках і шарнірах механізму (шатуні, кривошипному пальці, на опорі кривошипного вала і т.д.), що призводить до посиленого зношення деталей ВК;

- зростають екстремальні значення крутного моменту (+/-) на кривошипному валу і в результаті посилюється знос зубів всіх шестерень і підшипників редуктора, а також пасової передачі електродвигуна.

Таким чином, чим менше відношення і , тим краще повинна працювати установка, але при цьому значно збільшуються габаритні розміри ВК; чим менше , тим більша висота ВК і чим менше , тим більша його довжина.

Звідси збільшується

металоємкість ВК, збільшуються розміри

його фундаменту і вартість монтажних

робіт. Наприклад: якщо замість і

![]() =0,5

прийняти

і

=0,3,

то висота ВК збільшується на 60 %, а довжина

станини (рами) – на 70%.

=0,5

прийняти

і

=0,3,

то висота ВК збільшується на 60 %, а довжина

станини (рами) – на 70%.

Таким чином, з однієї сторони з наближенням кінематичної схеми ВК до ідеальної, експлуатаційні властивості ВК покращуються і витрати на експлуатацію знижуються, а з другої сторони ростуть капітальні вклади (вартість ВК і його фундаменту). Звідси виходить, що для вибору оптимальних значень і потрібно знайти, використовуючи і розрахункові дані про зношення деталей ВК з різними значеннями і , суми експлуатаційних і капітальних затрат. Значення і , при яких вони мінімальні, і будуть оптимальними. При проектуванні вітчизняних ВК і для максимальних довжин ходу =0,4 і =0,5. Ці умови диктувались міркуваннями економії капітальних вкладень, без врахування економічних експлуатаційних затрат.

Якщо порівнювати дві кінематичні схеми, звичайну і більш досконалу, то, як показав аналіз, вибір більш досконалої схеми дає невеликий виграш у зниженні додаткових навантажень в шарнірах і ланках, що і послужило в свій час одним із аргументів для введення в стандарт і =0,5.

При виборі показників досконалості чотириланкового механізму потрібно приймати до уваги, що зношення підшипників кочення в шарнірах пропорційно діючому на них навантаженню в степені ~ 3. Тому, якщо зусилля збільшується на 5%, то зношення на ~ 16 %.

Немаловажне значення в теорії і практиці глибинно-насосної експлуатації має вплив ступеня досконалості чотириланкового механізму на роботу штанг.

В процесі розгляду відхилень величин швидкостей і прискорень від ідеальних значень при максимальних і мінімальних зусиллях в штангах за цикл дії насоса виявилось, що до значень =0,4 і =0,5 вплив цей не значний і ним можна нехтувати.

При збільшенні показників за межі вищевказаних значень максимальні навантаження на штанги зростають, а мінімальні – знижуються, що погіршує умови роботи штанг.

Контрольні запитання

1 Яка основна мета кінематичного розрахунку верстата-качалки?

2 Приведіть залежності для визначення переміщення, швидкості та прискорення точки підвісу насосних штанг.

3 Дайте визначення коефіцієнта кінематичної досконалості.

4 Приведіть формули для визначення коефіцієнта кінематичної досконалості верстата-качалки.

5 Яке оптимальне значення співвідношень і ?

6 Поясніть вплив співвідношень і на експлуатаційні характеристики верстатів-качалок.