- •Класифікація обладнання, машин та споруд для експлуатації нафтових і газових родовищ

- •V група. Обладнання для експлуатації морських нафтогазових і газових промислів:

- •Vі група. Обладнання для збору і підготовки нафти і газу до транспортування:

- •Vііі група. Обладнання ремонтно-механічної служби для підтримування в працездатному стані всього парку машин, спеціального обладнання, споруд.

- •1 Обладнання експлуатаційної свердловини

- •1.1 Обсадні труби

- •1.2 Колонна головка (обв’язка)

- •1.3 Розрахунок колонної головки

- •1.4 Випробування колонних головок

- •1.5 Свердловинні ущільнювачі (пакери)

- •1.5.1 Призначення. Параметри. Типи. Конструктивні особливості

- •1.5.2 Конструкції ущільнювального елементу

- •Контрольні запитання

- •2 Обладнання для підйому продукції із свердловин. Обладнання для експлуатації свердловин фонтанним способом

- •2.1 Насосно-компресорні труби

- •2.2 Фонтанна арматура

- •2.2.1 Призначення. Умови експлуатації. Типові схеми. Параметри. Умовні позначення. Область раціонального застосування

- •2.2.2 Вибір типорозміру фонтанних арматур та їх виконання для нафтових і газових свердловин

- •2.2.3 Фонтанне обладнання закордонного виробництва

- •2.2.4 Запірні пристрої фонтанної арматури

- •Кульової (в) засувок

- •2.2.5 Регулюючі пристрої фонтанної арматури

- •2.2.6 Маніфольди фонтанної арматури

- •2.3 Фланцеві з’єднання фонтанних арматур

- •2.3.1 Типи фланцевих з’єднань

- •2.3.2 Визначення зусиль, що діють на фланцеве з’єднання

- •2.3.3 Перевірочний розрахунок деталей фланцевого з’єднання на статичну міцність

- •2.3.4 Перевірка шпильки на міцність

- •2.3.5 Розрахунок циліндричної частини елементів фонтанної арматури

- •2.3.6 Випробування фонтанних арматур

- •Контрольні запитання

- •3 Обладнання для газліфтної експлуатації свердловин

- •3.1 Призначення, склад та комплектність установок для експлуатації свердловин безкомпресорним та компресорним газліфтом

- •3.2 Різновиди газліфтних установок за функціональним призначенням

- •3.3 Свердловинне обладнання газліфтних установок. Технічні параметри та конструктивні особливості свердловинних камер, газліфтних клапанів

- •Контрольні запитання

- •4 Установки безштангових насосів для видобутку нафти

- •4.1 Обладнання установки заглибного електровідцентрового насоса. Умови застосування. Склад та призначення обладнання

- •4.1.1 Особливості конструкцій насосів типу евн

- •4. 1.2 Осьові опори та радіальні підшипники вала насоса

- •4.1.3 Вибір евн для нафтових свердловин

- •4.1.4 Вплив газу на роботу насосної установки

- •4.1.5 Методи боротьби зі шкідливим впливом газу на роботу насосної установки

- •4.1.6 Конструкції і принцип дії газосепараторів і диспергаторів

- •Умови експлуатації

- •4.1.7 Газосепаратори фірми Сentrilift

- •4.1.8 Газосепаратори і диспергатори фірми reda

- •4.1.9 Деякі розрахунки основних деталей

- •4.2 Установка заглибного гвинтового електронасоса

- •4.3 Установка заглибних діафрагмових електронасосів

- •4.4 Струменеві насосні установки

- •4.5 Вібраційні насосні установки

- •4.6 Установки гідропоршневих насосів

- •4.6.2 Порядок розрахунку параметрів вузлів гпну

- •5 Штангові свердловинні насосні установки

- •5.1 Штангова свердловинна насосна установка. Комплект обладнання

- •Контрольні запитання

- •5.2 Приводи шсн

- •5.2.1 Класифікація індивідуальних приводів штангових насосів за основними параметрами

- •5.2.2 Тихохідні верстати-качалки

- •5.2.3 Верстати-качалки з фігурним балансиром

- •5.2.4 Привод штангового свердловинного насоса щоглового типу

- •5.2.5 Безбалансирні верстати-качалки

- •5.2.6 Гідроприводні штангові насосні установки

- •Контрольні запитання

- •5.3 Кінематичний розрахунок балансирного приводу (верстата – качалки)

- •5.4 Визначення сил, які діють в точці підвісу штанг

- •5.4.1 Пружні деформації штанг і труб

- •5.4.2 Умови роботи та головні завдання розрахунків верстатів-качалок

- •5.4.3 Методи зрівноваження верстатів-качалок

- •5.4.5 Тангенціальні зусилля на пальці кривошипа верстата-качалки

- •5.4.4 Вибір способу зрівноваження і практичні методи зрівноваження

- •5.4.5 Визначення споживаної потужності установки

- •5.4.6 Сили, що діють на вузли верстата-качалки

- •5.5 Штангові свердловинні насоси

- •5.5.1 Класифікація і основні типи шсн

- •5.5.2 Вставні насоси

- •Виконання нв1с

- •5.5.3 Насоси для ускладнених умов експлуатації

- •5.5.4 Замкові опори

- •5.5.5 Невставні (трубні) насоси

- •5.5.6 Область застосування вставних і невставних (трубних) штангових свердловинних насосів

- •5.5.7 Основні вузли і деталі шсн та їх виконання

- •5.5.8 Розрахунок параметрів шсн

- •5.5.8 Нагнітальний клапан

- •5.5.10 Всмоктувальний клапан

- •5.5.11 Розрахунок на міцність деталей свердловинного насоса

- •5.6 Насосні штанги

- •5.6.1 Умови експлуатації штанг

- •5.6.2 Сталі для виготовлення насосних штанг, область застосування, основні правила транспортування та зберігання

- •5.6.3 Виготовлення насосних штанг і з’єднувальних муфт

- •5.6.4 Механічні параметри і матеріали для насосних штанг

- •5.6.5 Аналіз причин руйнування штангових колон

- •5.6.6 Методи розрахунку насосних штанг

- •5.6.7 Вдосконалення технологій виробництва сталевих штанг

- •5.6.8 Методи захисту штанг від корозійного і корозійно-механічного руйнування

- •5.6.9 Методи підвищення експлуатаційних показників штанг

- •5.6.10 Пустотілі сталеві насосні штанги

- •Технічна характеристика пустотілих штанг, які випускаються в рф

- •5.6.11 Безперервно-намотувані штанги

- •5.6.12 Склопластикові штанги

- •5.7 Допоміжне обладнання штангових свердловинних насосних установок

- •5.7.1 Центратори та протектори

- •5.7.2 Амортизатори

- •5.7.3 Газосепаратори

- •5.8 Діагностування роботи шсну

- •5.9 Вибір обладнання шсну

- •6 Установки штангових гвинтових насосів для видобутку нафти

- •6.1 Склад обладнання

- •6.2 Привод штангових гвинтових насосів

- •6.3 Особливості роботи і розрахунку штанг з гвинтовими насосами

- •6.4 Вибір обладнання гвинтових штангових насосних установок

- •7 Підземний ремонт свердловин. Обладнання для проведення підземного ремонту свердловин

- •7.1 Структура підземного ремонту свердловин

- •7.1.1 Поточний ремонт свердловин

- •7.1.2 Капітальний ремонт свердловин

- •7.2 Класифікація обладнання для поточного ремонту свердловин

- •7.3 Класифікація обладнання для капітального ремонту свердловин

- •7.4 Інструмент та пристрої для спо при існуючому рівні механізації

- •7.4.1 Штропи

- •7.4.2 Спайдери

- •7.4.3 Клини

- •7.4.4 Ключі

- •7.4.5 Трубні і штангові механічні ключі

- •7.4.6 Ключ штанговий

- •7.5 Інші види обладнання

- •7.5.1 Ротори

- •7.5.2 Вертлюги

- •7.5.3 Гвинтові вибійні двигуни

- •7.5.4 Талева система

- •7.6 Агрегати для підземного ремонту свердловин

- •7.6.1 Загальна характеристика та класифікація

- •7.6.2 Особливості конструкцій агрегатів

- •7.7 Розрахунок підйомника

- •7.7.1 Визначення навантаження на гак

- •7.7.2 Швидкості підйому і спуску колони труб і штанг.

- •7.7.3 Розрахунок фрикційної муфти зчеплення

- •7.7.4 Розрахунок стрічкового гальма

- •7.7.5 Вплив довжини свічки на темп

- •7.8 Обладнання для промивання піщаних відкладень в нафтових і газових свердловинах

- •7.8.1 Вимоги до насосних установок та їх вибір

- •8 Обладнання для збору та підготовки нафти, газу і води

- •8.1 Системи збору та підготовки нафти, газу і води на промислах

- •8.2 Загальна схема системи збору продукції свердловини

- •Перелік використаних та рекомендованих джерел

5.2.2 Тихохідні верстати-качалки

Із ростом числа малодебітних свердловин (з дебітом не більше 5 м3/добу) все гостріше повставала проблема їх оптимальної експлуатації. Використання періодичної експлуатації пов’язане з цілим рядом істотних небажаних факторів, в числі яких: нерівномірна експлуатація пласта, неефективне використання наземного і підземного обладнання, недостатній міжремонтний період порівняно з неперервно функціонуючими свердловинами, ускладнення, які виникають у зимовий період та ін.

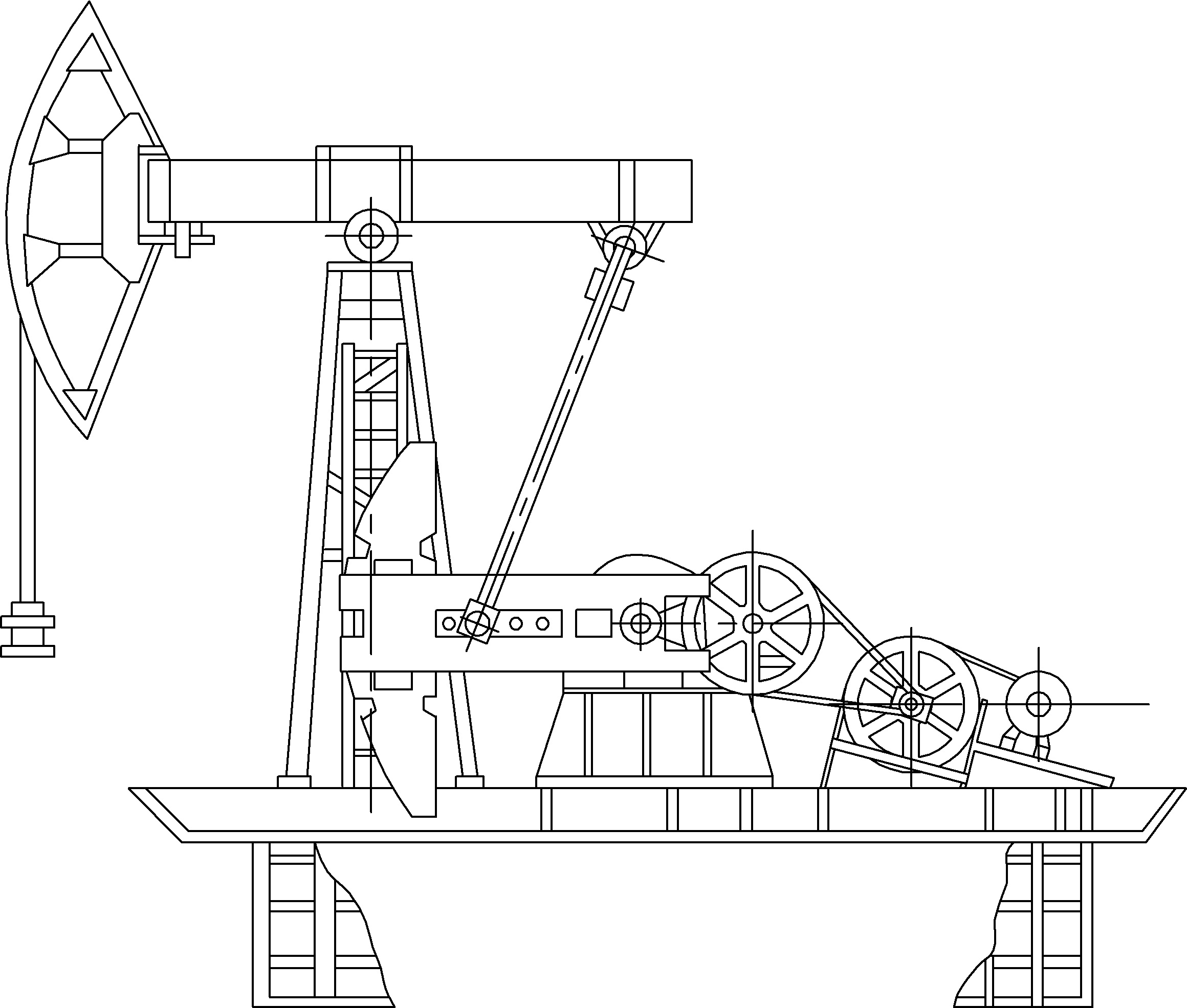

Була розроблена конструкція тихохідного верстата-качалки (рис. 5.7) зі збільшеним передавальним числом за рахунок введення в трансмісію додаткової пасової передачі, що дозволило знижувати частоту коливань балансира до 0,8 - 1,7 хв-1. Для цього між електродвигуном і редуктором монтується проміжний вал з відповідно малим і великим по діаметру шківами, встановленими консольно.

Конструктивне рішення з додатковою передачею відрізняється простотою, дозволяє застосовувати його до будь-якого верстата-качалки і допускає виготовлення деталей силами видобувних підприємств. Компоновка проміжного вала, може бути вертикальною і горизонтальною. В останньому випадку раму верстата-качалки доводиться нарощувати на величину міжосьової відстані додаткової пасової передачі. Такий варіант застосовується на верстаті-качалці 7СК8-3,5-4000Ш. Але розглядуваний конструктивний варіант можна було рахувати вдалим тільки відносно, для умов відсутності серійних тихохідних приводів.

Другим рішенням стало застосування в приводі мотор-редуктора з передавальним числом і = 2,3. Якщо верстат-качалка типу 7СК8-3,5-4000Ш має число коливань n = 3,8-12, то з мотор-редуктором – до 2,5. При цьому для роботи замість двигуна потужністю в 30 кВт використовується двигун потужністю 18,5 кВт.

Конструкція мотор-редуктора така: на видовженому валу електродвигуна встановлена шестерня, яка працює в парі із зубчастим колесом. Пара зубчастих коліс змінна, дозволяє змінювати передавальне число мотор-редуктора. Вихідний кінець веденого вала має стандартні приєднувальні розміри для посадки змінних шківів клинопасової передачі.

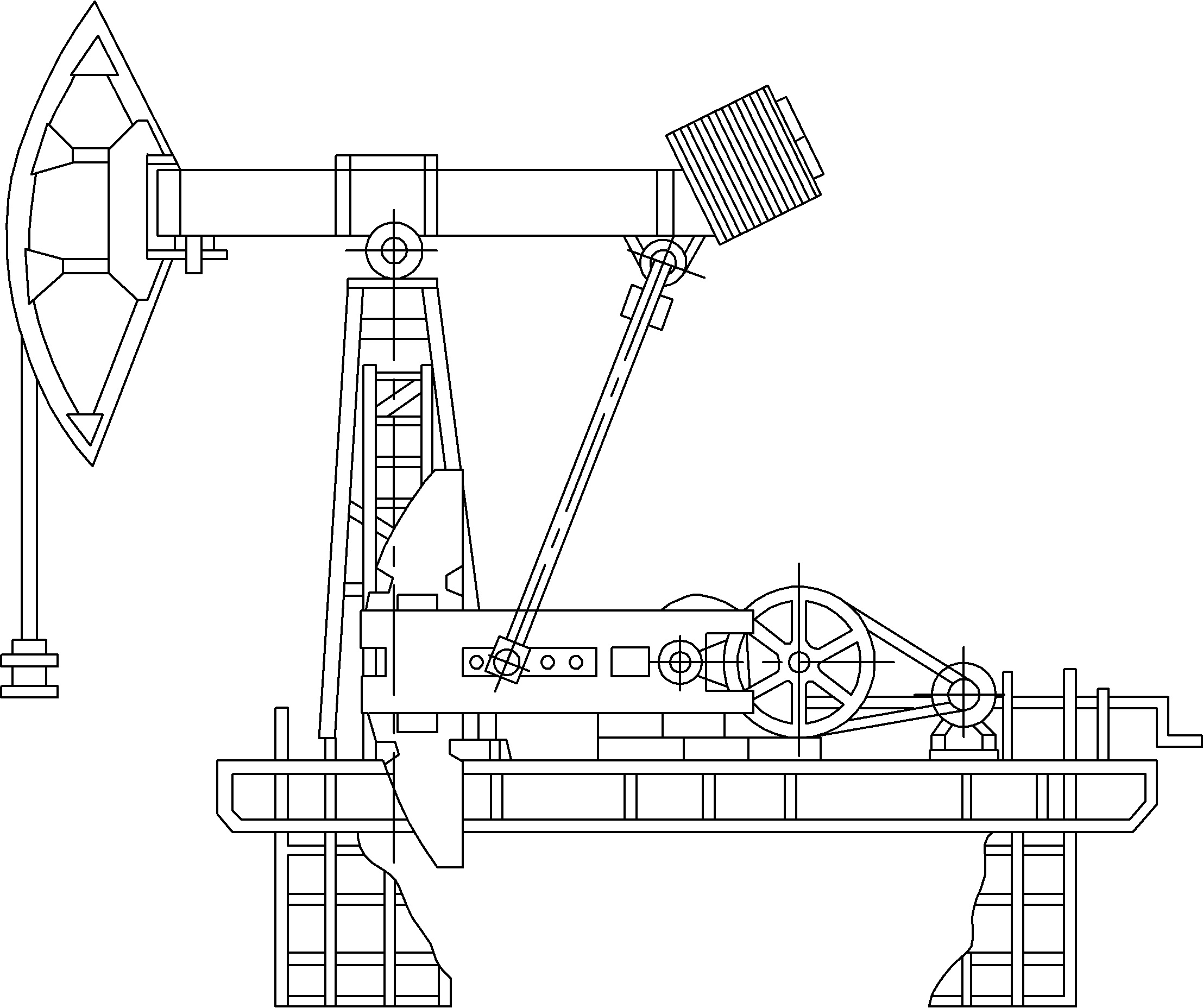

Використовуються також верстати-качалки з комбінованою зрівноважувальною системою (див. рис.5.8). В ньому використовується клинопасова передача і звичайний редуктор типу Ц2НШ-315. Верстат-качалка забезпечує від 2,8 до 5 ходів балансира за хв.

Рисунок 5.7 – Схема тихохідного верстата-качалки

Всесвітньо відома американська фірма LUFKIN, яка спеціалізується на випуску нафтовидобувної техніки випускає вісім типів верстатів-качалок з великим спектром типорозмірів, які можуть задовольнити всі монтажні вимоги і специфічні характеристики свердловин. Вона має комп’ютерну програму для вибору габаритів верстатів-качалок, штанг та насосів, що забезпечують максимальну продуктивність і оптимальне використання обладнання.

Всі верстати-качалки фірми LUFKIN мають атестат AРI (Американський Нафтовий Інститут), який характеризує, що вони відповідають або перевищують діючий стандарт для проектування верстатів-качалок.

Рисунок 5.8 – Схема верстата-качалки з комбінованим зрівноваженням

В США прийнято англо-американську систему одиниць і позначення штангових свердловинних приводів відповідно до вимог API розшифровують таким чином:

С – загальноприйнятий (стандартний) тип верстат-качалки з двоплечевим балансиром;

320, 456 – максимальний обертовий момент редуктора в тисячах футах на дюйм;

D – двоступінчастий редуктор;

173, 213 – максимальне навантаження на верхній штанзі в сотнях фунтів;

120 – довжина ходу в дюймах.

В верстатах-качалках застосовані двоступінчасті редуктори з передавальними числами: 30,12 – для С-320 і 29,04 – для С-456.

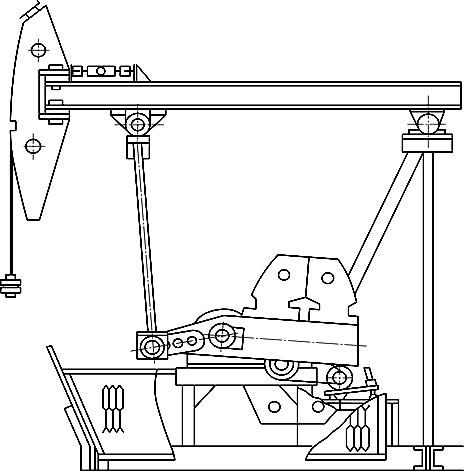

Стандартним для верстатів-качалок фірми LUFKIN стали шевронні зі спіральними зубцями зубчасті колеса, які відрізняються меншою чутливістю до неточностей монтажу і значно краще працюють в реверсивних передачах. Крім двоплечих верстатів-качалок фірма LUFKIN випускає ще одноплечі приводи типу Mark II (рис. 5.9).

Фірма виділяє такі переваги приводів Mark II:

1) збільшений час ходу вверх, так як верстат-качалка має дезаксіальний механізм; величина дезаксіала становить 15º;

2) понижене прискорення на початку ходу вверх, що дозволяє знизити величину перевантаження в цей найбільш напружений період циклу на привод і на штанги;

3) збільшене допустиме навантаження в точці підвісу штанг, так як траверса розташована перед редуктором, близько від головки балансира, що дозволяє збільшити “тягу” важільної системи;

4) збільшення допустимого навантаження при ході вверх і зменшення при ході вниз вирівнює розподілення навантаження за цикл;

Рисунок 5.9 – Схема одноплечого верстата-качалки Mark II

5) геометрія механізму дозволяє підвищити обертовий момент в порівнянні зі звичайними верстатами-качалками; це робиться за рахунок особливої конструкції кривошипа і його розташування, що дозволяє змінювати прикладення моменту по відношенню до моменту, який створюється вагою колони штанг; у випадку збереження параметрів незмінними можна знизити момент на редукторі до 35 % і, відповідно, зменшити втрати потужності і необхідну потужність двигуна.

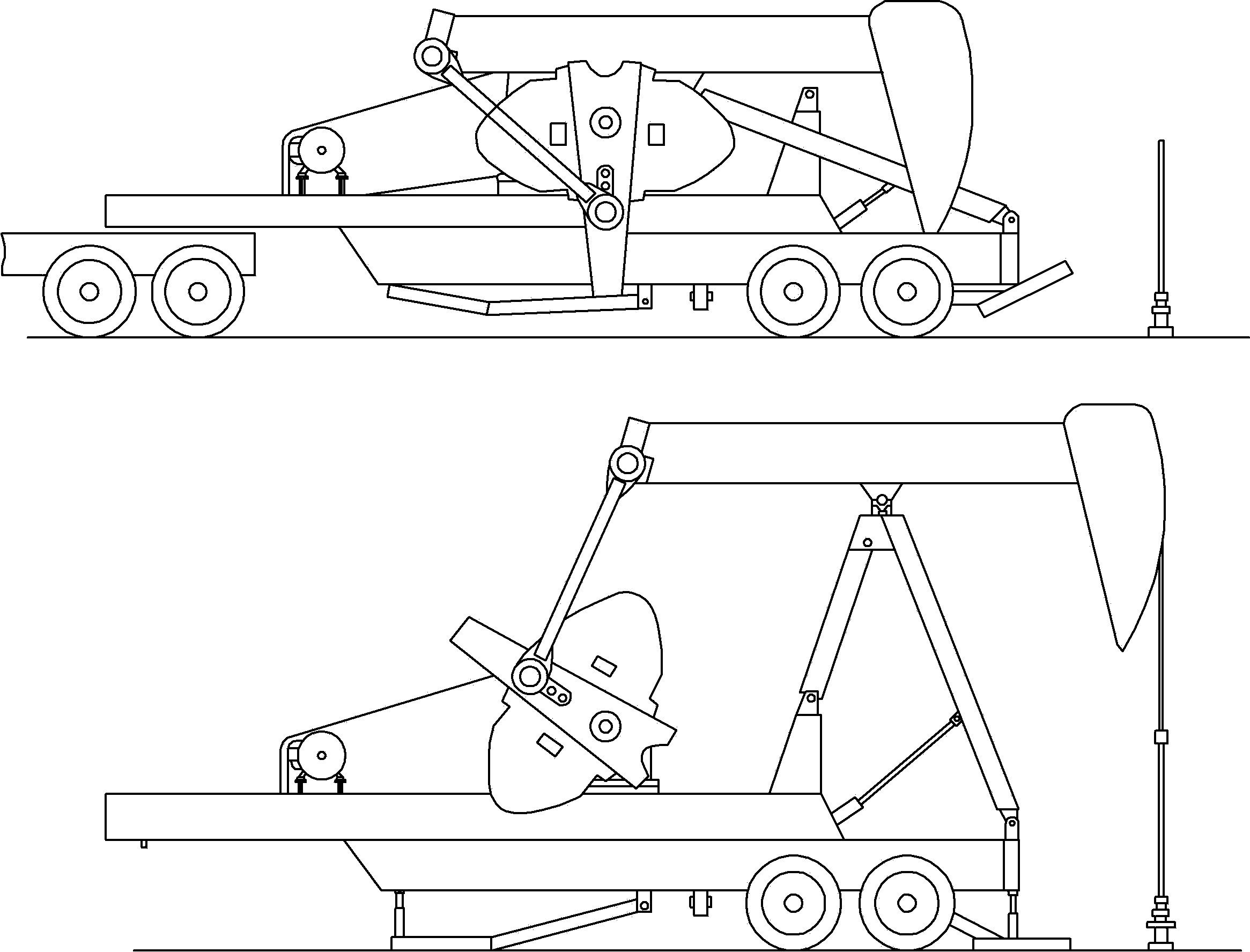

”Бігун” (рис. 5.10) фірми LUFKIN є загальноприйнятим (стандартним) незалежно діючим верстатом-качалкою, змонтованим на транспортній платформі для його пересування.

Він може бути змонтований і почати відкачування рідини з свердловини протягом декількох хвилин. “Бігун” виконаний за двоплечевою балансирною схемою. Для зменшення вертикального габариту установки під час проведення транспортних операцій стійка виконана складально-шарнірною. Опорами установки під час роботи на свердловині служать опорні плити з аутотригерами.

Рисунок 5.10 – Схема верстата-качалки ”Бігун” фірми LUFKIN