- •Класифікація обладнання, машин та споруд для експлуатації нафтових і газових родовищ

- •V група. Обладнання для експлуатації морських нафтогазових і газових промислів:

- •Vі група. Обладнання для збору і підготовки нафти і газу до транспортування:

- •Vііі група. Обладнання ремонтно-механічної служби для підтримування в працездатному стані всього парку машин, спеціального обладнання, споруд.

- •1 Обладнання експлуатаційної свердловини

- •1.1 Обсадні труби

- •1.2 Колонна головка (обв’язка)

- •1.3 Розрахунок колонної головки

- •1.4 Випробування колонних головок

- •1.5 Свердловинні ущільнювачі (пакери)

- •1.5.1 Призначення. Параметри. Типи. Конструктивні особливості

- •1.5.2 Конструкції ущільнювального елементу

- •Контрольні запитання

- •2 Обладнання для підйому продукції із свердловин. Обладнання для експлуатації свердловин фонтанним способом

- •2.1 Насосно-компресорні труби

- •2.2 Фонтанна арматура

- •2.2.1 Призначення. Умови експлуатації. Типові схеми. Параметри. Умовні позначення. Область раціонального застосування

- •2.2.2 Вибір типорозміру фонтанних арматур та їх виконання для нафтових і газових свердловин

- •2.2.3 Фонтанне обладнання закордонного виробництва

- •2.2.4 Запірні пристрої фонтанної арматури

- •Кульової (в) засувок

- •2.2.5 Регулюючі пристрої фонтанної арматури

- •2.2.6 Маніфольди фонтанної арматури

- •2.3 Фланцеві з’єднання фонтанних арматур

- •2.3.1 Типи фланцевих з’єднань

- •2.3.2 Визначення зусиль, що діють на фланцеве з’єднання

- •2.3.3 Перевірочний розрахунок деталей фланцевого з’єднання на статичну міцність

- •2.3.4 Перевірка шпильки на міцність

- •2.3.5 Розрахунок циліндричної частини елементів фонтанної арматури

- •2.3.6 Випробування фонтанних арматур

- •Контрольні запитання

- •3 Обладнання для газліфтної експлуатації свердловин

- •3.1 Призначення, склад та комплектність установок для експлуатації свердловин безкомпресорним та компресорним газліфтом

- •3.2 Різновиди газліфтних установок за функціональним призначенням

- •3.3 Свердловинне обладнання газліфтних установок. Технічні параметри та конструктивні особливості свердловинних камер, газліфтних клапанів

- •Контрольні запитання

- •4 Установки безштангових насосів для видобутку нафти

- •4.1 Обладнання установки заглибного електровідцентрового насоса. Умови застосування. Склад та призначення обладнання

- •4.1.1 Особливості конструкцій насосів типу евн

- •4. 1.2 Осьові опори та радіальні підшипники вала насоса

- •4.1.3 Вибір евн для нафтових свердловин

- •4.1.4 Вплив газу на роботу насосної установки

- •4.1.5 Методи боротьби зі шкідливим впливом газу на роботу насосної установки

- •4.1.6 Конструкції і принцип дії газосепараторів і диспергаторів

- •Умови експлуатації

- •4.1.7 Газосепаратори фірми Сentrilift

- •4.1.8 Газосепаратори і диспергатори фірми reda

- •4.1.9 Деякі розрахунки основних деталей

- •4.2 Установка заглибного гвинтового електронасоса

- •4.3 Установка заглибних діафрагмових електронасосів

- •4.4 Струменеві насосні установки

- •4.5 Вібраційні насосні установки

- •4.6 Установки гідропоршневих насосів

- •4.6.2 Порядок розрахунку параметрів вузлів гпну

- •5 Штангові свердловинні насосні установки

- •5.1 Штангова свердловинна насосна установка. Комплект обладнання

- •Контрольні запитання

- •5.2 Приводи шсн

- •5.2.1 Класифікація індивідуальних приводів штангових насосів за основними параметрами

- •5.2.2 Тихохідні верстати-качалки

- •5.2.3 Верстати-качалки з фігурним балансиром

- •5.2.4 Привод штангового свердловинного насоса щоглового типу

- •5.2.5 Безбалансирні верстати-качалки

- •5.2.6 Гідроприводні штангові насосні установки

- •Контрольні запитання

- •5.3 Кінематичний розрахунок балансирного приводу (верстата – качалки)

- •5.4 Визначення сил, які діють в точці підвісу штанг

- •5.4.1 Пружні деформації штанг і труб

- •5.4.2 Умови роботи та головні завдання розрахунків верстатів-качалок

- •5.4.3 Методи зрівноваження верстатів-качалок

- •5.4.5 Тангенціальні зусилля на пальці кривошипа верстата-качалки

- •5.4.4 Вибір способу зрівноваження і практичні методи зрівноваження

- •5.4.5 Визначення споживаної потужності установки

- •5.4.6 Сили, що діють на вузли верстата-качалки

- •5.5 Штангові свердловинні насоси

- •5.5.1 Класифікація і основні типи шсн

- •5.5.2 Вставні насоси

- •Виконання нв1с

- •5.5.3 Насоси для ускладнених умов експлуатації

- •5.5.4 Замкові опори

- •5.5.5 Невставні (трубні) насоси

- •5.5.6 Область застосування вставних і невставних (трубних) штангових свердловинних насосів

- •5.5.7 Основні вузли і деталі шсн та їх виконання

- •5.5.8 Розрахунок параметрів шсн

- •5.5.8 Нагнітальний клапан

- •5.5.10 Всмоктувальний клапан

- •5.5.11 Розрахунок на міцність деталей свердловинного насоса

- •5.6 Насосні штанги

- •5.6.1 Умови експлуатації штанг

- •5.6.2 Сталі для виготовлення насосних штанг, область застосування, основні правила транспортування та зберігання

- •5.6.3 Виготовлення насосних штанг і з’єднувальних муфт

- •5.6.4 Механічні параметри і матеріали для насосних штанг

- •5.6.5 Аналіз причин руйнування штангових колон

- •5.6.6 Методи розрахунку насосних штанг

- •5.6.7 Вдосконалення технологій виробництва сталевих штанг

- •5.6.8 Методи захисту штанг від корозійного і корозійно-механічного руйнування

- •5.6.9 Методи підвищення експлуатаційних показників штанг

- •5.6.10 Пустотілі сталеві насосні штанги

- •Технічна характеристика пустотілих штанг, які випускаються в рф

- •5.6.11 Безперервно-намотувані штанги

- •5.6.12 Склопластикові штанги

- •5.7 Допоміжне обладнання штангових свердловинних насосних установок

- •5.7.1 Центратори та протектори

- •5.7.2 Амортизатори

- •5.7.3 Газосепаратори

- •5.8 Діагностування роботи шсну

- •5.9 Вибір обладнання шсну

- •6 Установки штангових гвинтових насосів для видобутку нафти

- •6.1 Склад обладнання

- •6.2 Привод штангових гвинтових насосів

- •6.3 Особливості роботи і розрахунку штанг з гвинтовими насосами

- •6.4 Вибір обладнання гвинтових штангових насосних установок

- •7 Підземний ремонт свердловин. Обладнання для проведення підземного ремонту свердловин

- •7.1 Структура підземного ремонту свердловин

- •7.1.1 Поточний ремонт свердловин

- •7.1.2 Капітальний ремонт свердловин

- •7.2 Класифікація обладнання для поточного ремонту свердловин

- •7.3 Класифікація обладнання для капітального ремонту свердловин

- •7.4 Інструмент та пристрої для спо при існуючому рівні механізації

- •7.4.1 Штропи

- •7.4.2 Спайдери

- •7.4.3 Клини

- •7.4.4 Ключі

- •7.4.5 Трубні і штангові механічні ключі

- •7.4.6 Ключ штанговий

- •7.5 Інші види обладнання

- •7.5.1 Ротори

- •7.5.2 Вертлюги

- •7.5.3 Гвинтові вибійні двигуни

- •7.5.4 Талева система

- •7.6 Агрегати для підземного ремонту свердловин

- •7.6.1 Загальна характеристика та класифікація

- •7.6.2 Особливості конструкцій агрегатів

- •7.7 Розрахунок підйомника

- •7.7.1 Визначення навантаження на гак

- •7.7.2 Швидкості підйому і спуску колони труб і штанг.

- •7.7.3 Розрахунок фрикційної муфти зчеплення

- •7.7.4 Розрахунок стрічкового гальма

- •7.7.5 Вплив довжини свічки на темп

- •7.8 Обладнання для промивання піщаних відкладень в нафтових і газових свердловинах

- •7.8.1 Вимоги до насосних установок та їх вибір

- •8 Обладнання для збору та підготовки нафти, газу і води

- •8.1 Системи збору та підготовки нафти, газу і води на промислах

- •8.2 Загальна схема системи збору продукції свердловини

- •Перелік використаних та рекомендованих джерел

1.2 Колонна головка (обв’язка)

Колонна головка призначена для розмежування міжколонних просторів і контролю за тиском в них. Її встановлюють на різьбі або за допомогою зварювання на кондукторі. Проміжні та експлуатаційні колони підвішують на клинах.

Конструкція колонної головки передбачає можливість:

відновлення герметичності міжколонних просторів подачею в міжпакерну порожнину консистентного мастила;

опресовки фланцевих з’єднань;

контролю і розрядки тиску середовища в міжколонних просторах;

проведення цементування свердловини.

Конструктивно колонна головка – це поєднання декількох зв’язаних між собою елементів – котушок або хрестовин, які утримують обсадні колони. Число цих елементів залежить від числа обсадних колон свердловини.

Умови роботи колонної головки досить складні: навантаження від ваги обсадних колон може перевищувати в глибоких свердловинах декілька сотень кілоньютонів. Елементи колонної головки сприймають також тиск від середовища , яке контактує з ними. При наявності в пластовій рідині або газі Н2S, СО2, або при сильній мінералізації пластових вод колонна головка піддається корозійному впливу. В глибоких свердловинах при закачуванні теплоносіїв їх стовбури і колонні головки нагріваються до 150 – 200 оС, в умовах півночі можуть охолоджуватись до температур, нижчих від мінус 60 оС.

Порушення надійності колонної головки неминуче призводить до серйозних аварій, завдавання шкоди навколишньому середовищу, а в окремих випадках може бути причиною виникнення пожежі, вибухів, нещасних випадків.

Колонні головки, особливо багатоколонних свердловин, мають великі маси і вертикальні габарити. Висока їх металомісткість і велика потреба в них призводить до необхідності витрати на їх виготовлення значної кількості легованої сталі.

Із збільшенням вертикального габариту колонної головки ускладнюється обслуговування свердловини.

Перелічені особливості умов роботи колонних головок роблять обов’язковими при їх конструюванні виконання цілого ряду вимог: забезпечення високої надійності всіх елементів в цілому колонної головки протягом терміну служби свердловини в будь-яких умовах її експлуатації, мінімальної металомісткості і вертикальних габаритів.

На рисунку 1.1 показано схеми обв’язки устя свердловин при їх двоколонній (а) та триколонній (б) конструкції.

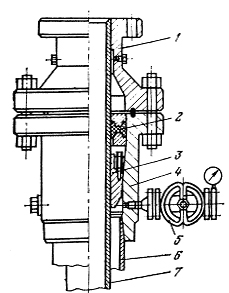

Колонна головка для обв’язки двох колон (рис. 1.2) складається з корпусу 4, нагвинченого (привареного) на обсадну колону (кондуктор) 6. Внутрішня поверхня корпусу конічна, і в ній розміщені клини 3, які втримують внутрішню (експлуатаційну) колону обсадних труб 7. На фланці корпусу встановлена котушка 1, яка насаджена на трубу і, як правило, приварена до неї. Котушка шпильками з’єднана з корпусом.

Міжтрубні простори відокремлюються ущільненням 2, на колонній головці передбачена засувка 5 для забезпечення доступу в затрубний простір. Вертикальний розмір такої колонної головки біля 1 м, маса залежно від діаметра обсадних труб до 500 - 550 кг.

Такими головками обладнують свердловини глибиною до 1500 - 2000 м із тиском до 25 МПа.

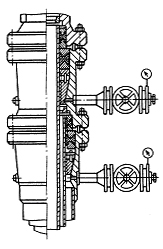

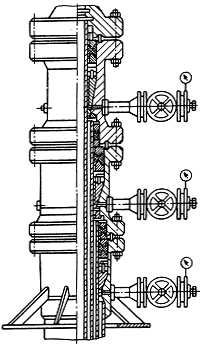

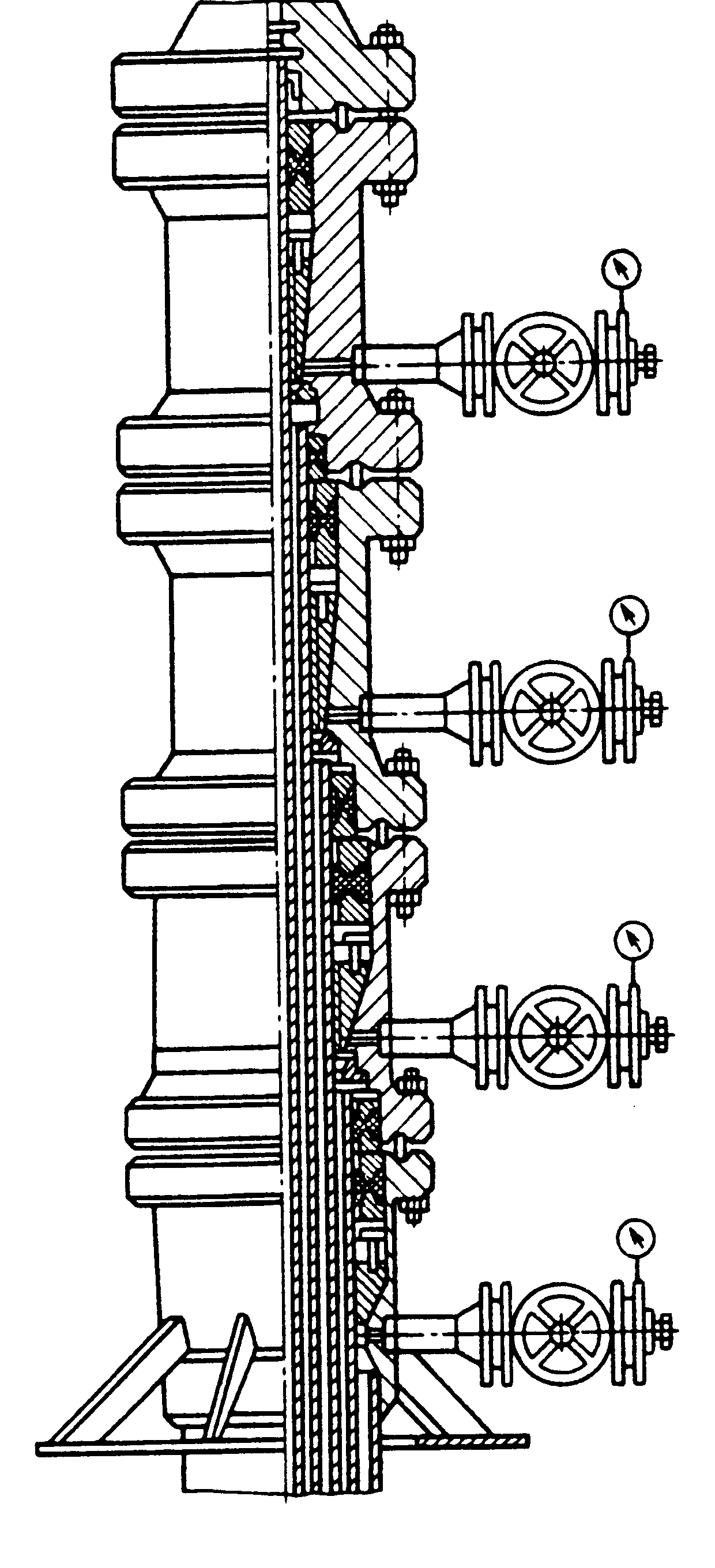

Виготовляють колонні головки для обв’язки свердловин із більшим числом обсадних колон: три-, чотири- і п’ять (рис. 1.3). Принципові та конструктивні схеми таких колонних головок аналогічні.

а)

б)

1- кондуктор; 2 - експлуатаційна колона; 3 - фланець кондуктора; 4,5 - корпус; 6 - патрубок із фланцями; 7 - проміжна обсадна колона

Рисунок 1.1 - Обв’язка устя свердловин при їх двоколонній (а) та триколонній (б) конструкції

1 - перехідна котушка; 2 - ущільнення; 3 - клини; 4 - корпус;

5 - засувка; 6 - кондуктор; 7 - експлуатаційна колона

Рисунок 1.2 – Конструкція колонної головки

До основних параметрів колонної головки відносяться: число обв’язуваних колон, їх діаметри, тиск, кліматичне виконання (для районів з помірним кліматом „У”, для холодної кліматичної зони – „ХЛ”), виконання – звичайне або корозійностійке.

Відповідності до стандарту колонні головки виготовляють на робочі тиски 14, 21, 35, 70 і 105 МПа.

Приєднувальні розміри, як і робочі тиски, колонних головок погоджені з розмірами і тисками противикидного обладнання та експлуатаційною арматурою устя свердловини. Шифр колонної головки включає: ОК – обладнання обв’язки

колон; К – клинова підвіска; число колон, які підвішені на клинах; робочий тиск; діаметри експлуатаційних, проміжних колон і кондуктора; виконання за корозійною стійкістю (К1, К2, К3), К1 – для середовищ, що містять CO2 до 6%; К2 - для середовищ, що містять CO2 і H2S до 6 %; К3 - для середовищ, що містять CO2 і H2S до 25 %. Наприклад, ОКК2-35-168245324 К1.

а) б) в)

а) - триколонна обв’язка; б) - чотириколонна обв’язка;

в) - пятиколонна обв’язка

Рисунок 1.3 – Устьові колонні головки