- •Класифікація обладнання, машин та споруд для експлуатації нафтових і газових родовищ

- •V група. Обладнання для експлуатації морських нафтогазових і газових промислів:

- •Vі група. Обладнання для збору і підготовки нафти і газу до транспортування:

- •Vііі група. Обладнання ремонтно-механічної служби для підтримування в працездатному стані всього парку машин, спеціального обладнання, споруд.

- •1 Обладнання експлуатаційної свердловини

- •1.1 Обсадні труби

- •1.2 Колонна головка (обв’язка)

- •1.3 Розрахунок колонної головки

- •1.4 Випробування колонних головок

- •1.5 Свердловинні ущільнювачі (пакери)

- •1.5.1 Призначення. Параметри. Типи. Конструктивні особливості

- •1.5.2 Конструкції ущільнювального елементу

- •Контрольні запитання

- •2 Обладнання для підйому продукції із свердловин. Обладнання для експлуатації свердловин фонтанним способом

- •2.1 Насосно-компресорні труби

- •2.2 Фонтанна арматура

- •2.2.1 Призначення. Умови експлуатації. Типові схеми. Параметри. Умовні позначення. Область раціонального застосування

- •2.2.2 Вибір типорозміру фонтанних арматур та їх виконання для нафтових і газових свердловин

- •2.2.3 Фонтанне обладнання закордонного виробництва

- •2.2.4 Запірні пристрої фонтанної арматури

- •Кульової (в) засувок

- •2.2.5 Регулюючі пристрої фонтанної арматури

- •2.2.6 Маніфольди фонтанної арматури

- •2.3 Фланцеві з’єднання фонтанних арматур

- •2.3.1 Типи фланцевих з’єднань

- •2.3.2 Визначення зусиль, що діють на фланцеве з’єднання

- •2.3.3 Перевірочний розрахунок деталей фланцевого з’єднання на статичну міцність

- •2.3.4 Перевірка шпильки на міцність

- •2.3.5 Розрахунок циліндричної частини елементів фонтанної арматури

- •2.3.6 Випробування фонтанних арматур

- •Контрольні запитання

- •3 Обладнання для газліфтної експлуатації свердловин

- •3.1 Призначення, склад та комплектність установок для експлуатації свердловин безкомпресорним та компресорним газліфтом

- •3.2 Різновиди газліфтних установок за функціональним призначенням

- •3.3 Свердловинне обладнання газліфтних установок. Технічні параметри та конструктивні особливості свердловинних камер, газліфтних клапанів

- •Контрольні запитання

- •4 Установки безштангових насосів для видобутку нафти

- •4.1 Обладнання установки заглибного електровідцентрового насоса. Умови застосування. Склад та призначення обладнання

- •4.1.1 Особливості конструкцій насосів типу евн

- •4. 1.2 Осьові опори та радіальні підшипники вала насоса

- •4.1.3 Вибір евн для нафтових свердловин

- •4.1.4 Вплив газу на роботу насосної установки

- •4.1.5 Методи боротьби зі шкідливим впливом газу на роботу насосної установки

- •4.1.6 Конструкції і принцип дії газосепараторів і диспергаторів

- •Умови експлуатації

- •4.1.7 Газосепаратори фірми Сentrilift

- •4.1.8 Газосепаратори і диспергатори фірми reda

- •4.1.9 Деякі розрахунки основних деталей

- •4.2 Установка заглибного гвинтового електронасоса

- •4.3 Установка заглибних діафрагмових електронасосів

- •4.4 Струменеві насосні установки

- •4.5 Вібраційні насосні установки

- •4.6 Установки гідропоршневих насосів

- •4.6.2 Порядок розрахунку параметрів вузлів гпну

- •5 Штангові свердловинні насосні установки

- •5.1 Штангова свердловинна насосна установка. Комплект обладнання

- •Контрольні запитання

- •5.2 Приводи шсн

- •5.2.1 Класифікація індивідуальних приводів штангових насосів за основними параметрами

- •5.2.2 Тихохідні верстати-качалки

- •5.2.3 Верстати-качалки з фігурним балансиром

- •5.2.4 Привод штангового свердловинного насоса щоглового типу

- •5.2.5 Безбалансирні верстати-качалки

- •5.2.6 Гідроприводні штангові насосні установки

- •Контрольні запитання

- •5.3 Кінематичний розрахунок балансирного приводу (верстата – качалки)

- •5.4 Визначення сил, які діють в точці підвісу штанг

- •5.4.1 Пружні деформації штанг і труб

- •5.4.2 Умови роботи та головні завдання розрахунків верстатів-качалок

- •5.4.3 Методи зрівноваження верстатів-качалок

- •5.4.5 Тангенціальні зусилля на пальці кривошипа верстата-качалки

- •5.4.4 Вибір способу зрівноваження і практичні методи зрівноваження

- •5.4.5 Визначення споживаної потужності установки

- •5.4.6 Сили, що діють на вузли верстата-качалки

- •5.5 Штангові свердловинні насоси

- •5.5.1 Класифікація і основні типи шсн

- •5.5.2 Вставні насоси

- •Виконання нв1с

- •5.5.3 Насоси для ускладнених умов експлуатації

- •5.5.4 Замкові опори

- •5.5.5 Невставні (трубні) насоси

- •5.5.6 Область застосування вставних і невставних (трубних) штангових свердловинних насосів

- •5.5.7 Основні вузли і деталі шсн та їх виконання

- •5.5.8 Розрахунок параметрів шсн

- •5.5.8 Нагнітальний клапан

- •5.5.10 Всмоктувальний клапан

- •5.5.11 Розрахунок на міцність деталей свердловинного насоса

- •5.6 Насосні штанги

- •5.6.1 Умови експлуатації штанг

- •5.6.2 Сталі для виготовлення насосних штанг, область застосування, основні правила транспортування та зберігання

- •5.6.3 Виготовлення насосних штанг і з’єднувальних муфт

- •5.6.4 Механічні параметри і матеріали для насосних штанг

- •5.6.5 Аналіз причин руйнування штангових колон

- •5.6.6 Методи розрахунку насосних штанг

- •5.6.7 Вдосконалення технологій виробництва сталевих штанг

- •5.6.8 Методи захисту штанг від корозійного і корозійно-механічного руйнування

- •5.6.9 Методи підвищення експлуатаційних показників штанг

- •5.6.10 Пустотілі сталеві насосні штанги

- •Технічна характеристика пустотілих штанг, які випускаються в рф

- •5.6.11 Безперервно-намотувані штанги

- •5.6.12 Склопластикові штанги

- •5.7 Допоміжне обладнання штангових свердловинних насосних установок

- •5.7.1 Центратори та протектори

- •5.7.2 Амортизатори

- •5.7.3 Газосепаратори

- •5.8 Діагностування роботи шсну

- •5.9 Вибір обладнання шсну

- •6 Установки штангових гвинтових насосів для видобутку нафти

- •6.1 Склад обладнання

- •6.2 Привод штангових гвинтових насосів

- •6.3 Особливості роботи і розрахунку штанг з гвинтовими насосами

- •6.4 Вибір обладнання гвинтових штангових насосних установок

- •7 Підземний ремонт свердловин. Обладнання для проведення підземного ремонту свердловин

- •7.1 Структура підземного ремонту свердловин

- •7.1.1 Поточний ремонт свердловин

- •7.1.2 Капітальний ремонт свердловин

- •7.2 Класифікація обладнання для поточного ремонту свердловин

- •7.3 Класифікація обладнання для капітального ремонту свердловин

- •7.4 Інструмент та пристрої для спо при існуючому рівні механізації

- •7.4.1 Штропи

- •7.4.2 Спайдери

- •7.4.3 Клини

- •7.4.4 Ключі

- •7.4.5 Трубні і штангові механічні ключі

- •7.4.6 Ключ штанговий

- •7.5 Інші види обладнання

- •7.5.1 Ротори

- •7.5.2 Вертлюги

- •7.5.3 Гвинтові вибійні двигуни

- •7.5.4 Талева система

- •7.6 Агрегати для підземного ремонту свердловин

- •7.6.1 Загальна характеристика та класифікація

- •7.6.2 Особливості конструкцій агрегатів

- •7.7 Розрахунок підйомника

- •7.7.1 Визначення навантаження на гак

- •7.7.2 Швидкості підйому і спуску колони труб і штанг.

- •7.7.3 Розрахунок фрикційної муфти зчеплення

- •7.7.4 Розрахунок стрічкового гальма

- •7.7.5 Вплив довжини свічки на темп

- •7.8 Обладнання для промивання піщаних відкладень в нафтових і газових свердловинах

- •7.8.1 Вимоги до насосних установок та їх вибір

- •8 Обладнання для збору та підготовки нафти, газу і води

- •8.1 Системи збору та підготовки нафти, газу і води на промислах

- •8.2 Загальна схема системи збору продукції свердловини

- •Перелік використаних та рекомендованих джерел

Умови експлуатації

Водневий показник…………………..................6,0 - 8,5 рН

Концентрація твердих частинок

у пластовій рідині ........................................................0,5 г/л

Мікротвердість частинок за шкалою

Мооса.............................................................не більше 7 балів

Максимальний вміст вільного газу…............не більше 55 %

на вході в диспергатор

по об'єму

Допустимий темп набору кривизни стовбура

свердловини.................... …............………..........не більше 2° на 10 м

У місці підвішування насоса в зборі з диспергатором, протектором, електродвигуном і компенсатором кривизна стовбура свердловини не більше 3' на 10 м і кут відхилення свердловини від вертикалі не більше 40°.

Крім вказаних вище, ВАТ «Борець» випускає модулі газосепаратори-диспергатори МНГДБ5, призначені для зниження вмісту газу в пластовій рідині і її перетворення в однорідну газорідинну суміш перед подачею в насос. Газосепаратор-диспергатор МНГДБ5 встановлюється на вході насоса замість вхідного модуля. Максимальний допустимий вміст вільного газу на вході в газосепаратор-диспергатор при максимальній подачі — 68 % по об'єму.

Газосепаратор-диспергатор розділяє рідину пласта на дві фази: рідинну і газову. Газ виділяється в затрубний простір, а пластова рідина перетворюється в однорідну газорідинну суміш і подається на вхід насоса.

4.1.7 Газосепаратори фірми Сentrilift

Залежно від газовмісту на прийомі насоса фірма рекомендує і поставляє газосепаратори гравітаційного типу — для газозмісту до 10 % і газосепаратори відцентрові (при великих значеннях газовмісту).

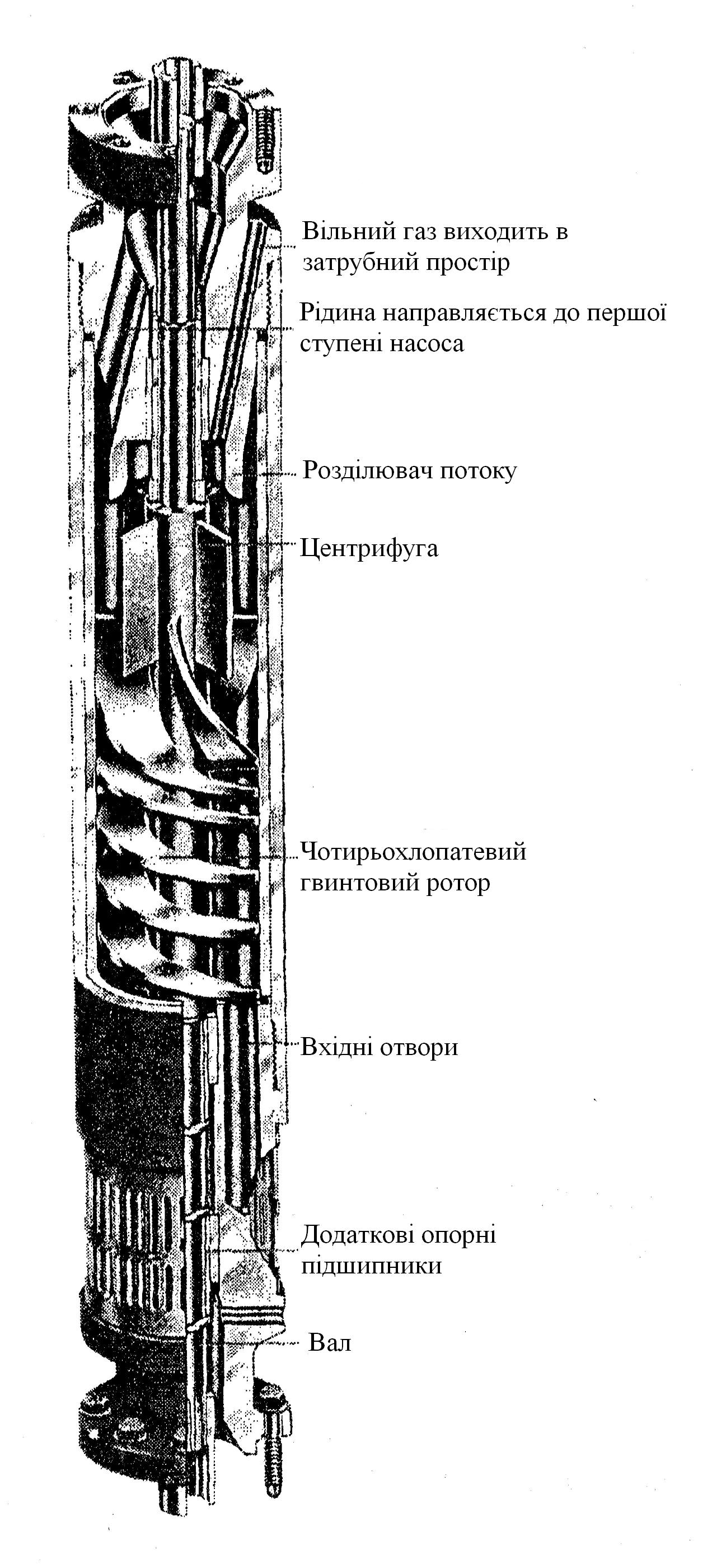

Відцентровий газосепаратор складається з ротора гвинтового типу, направляючого апарату, камери сепарації у вигляді циліндрового барабана з радіальними лопатями і зовнішнім бандажем, камери відведення вільного газу в затрубний простір і відведення газовмісної суміші в першу ступінь відведення (рис. 4.5) За даними фірми відцентровий газосепаратор забезпечує відділення до 90 % вільного газу.

За результатами досліджень фірми виявлено, що наявність зовнішнього бандажа у радіальних лопаток циліндрового барабана підвищує коефіцієнт сепарації вільного газу і оберігає корпус газосепаратора від абразивного і ерозійного зносу у відкачуваній рідині.

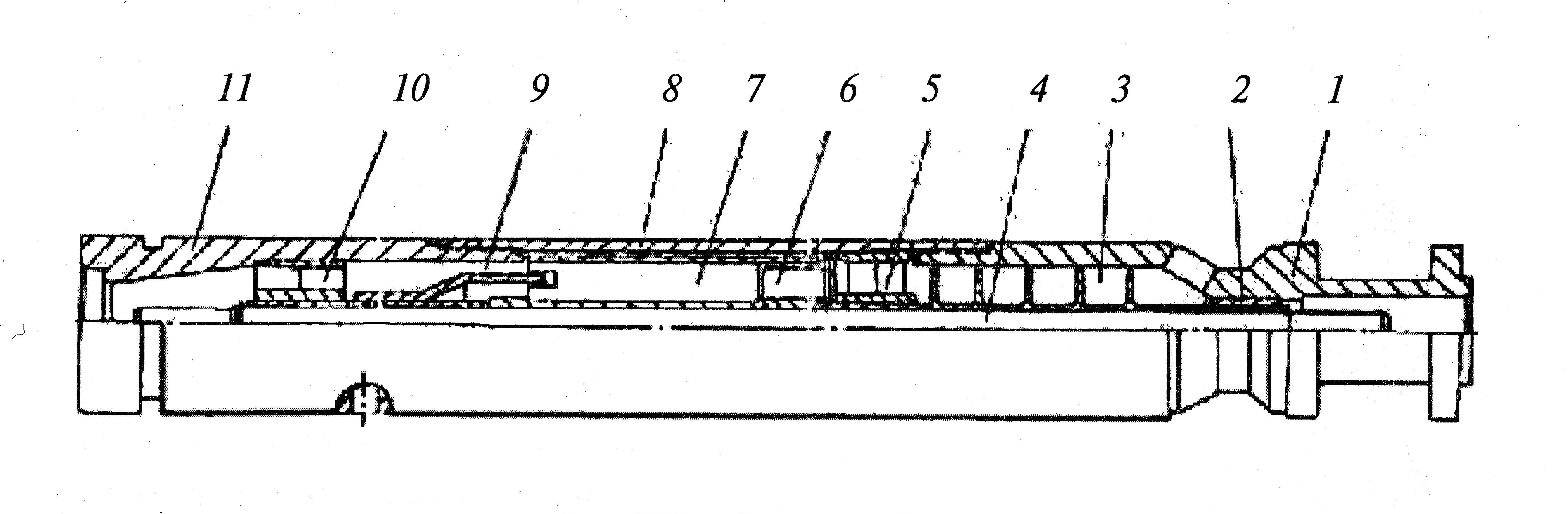

1-основа; 2-втулка підшипника; 3-ротор гвинтового типу; 4-вал; 5-направляючий апарат; 6-осьове робоче колесо; 7-сепараційна камера; 8-корпус; 9-перехідник; 10-корпус підшипника; 11-головка

Рисунок 4.5 - Відцентровий газосепаратор фірми Centrilift

4.1.8 Газосепаратори і диспергатори фірми reda

Для відкачування зі свердловин нафтової продукції, що являє собою ГРС, установками заглибних відцентрових насосів фірма REDA пропонує різні конструкції пристроїв, основними з яких є:

1) відцентрові газосепаратори;

2) вихрові газосепаратори;

3) сепаратори з протитечією (гравітаційний);

4) конічна схема насоса;

5) диспергатори.

Для випадків з великим газовим вмістом (60 %) на прийомі фірма пропонує відцентрові (рис. 4.6) і вихрові

(рис. 4.7) газосепаратори. За даними фірми, відцентровий газосепаратор видаляє з ГРС до 90 % вільного газу .

Слід відзначити високий напір, що розвивається відцентровим сепаратором фірми REDA, і незначний вплив величини газового змісту на напірну характеристику газосепаратора.

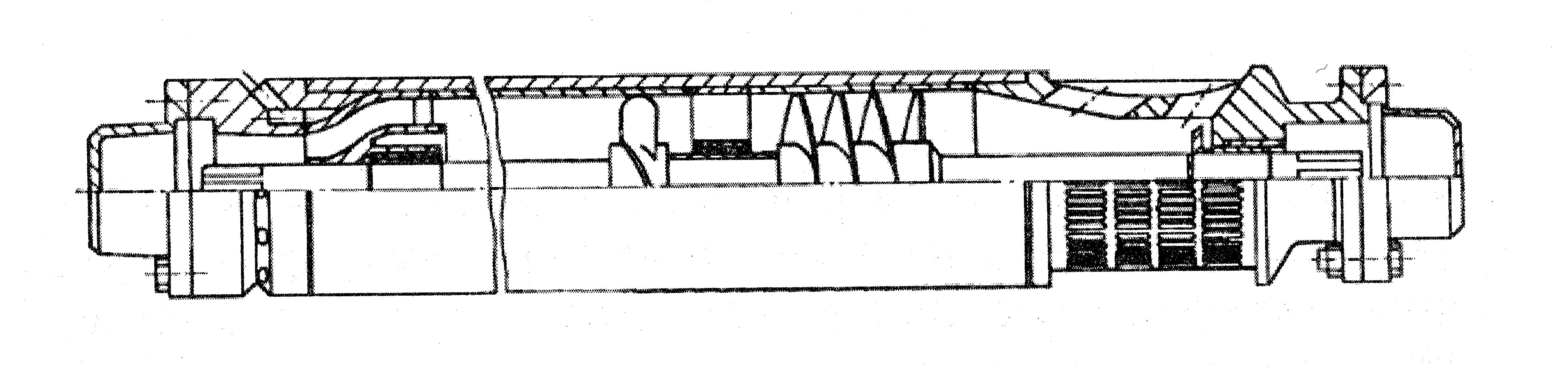

Вихровий газосепаратор VGS (Vortex Gas Separator) володіє високою сепараційною характеристикою за рахунок створення після робочого колеса вільної проточної частини достатнього поперечного перерізу і протяжності. Газосепаратор відрізняється підвищеною надійністю завдяки зниженню вібрації за рахунок встановлення трьох зносостійких керамічних радіальних підшипників і зменшенню відстані між ними. Зниження вібрації газосепаратора досягається також за рахунок зменшення маси еталей, що обертаються, розмаху лопатевого ротора і зниження споживаної потужності.

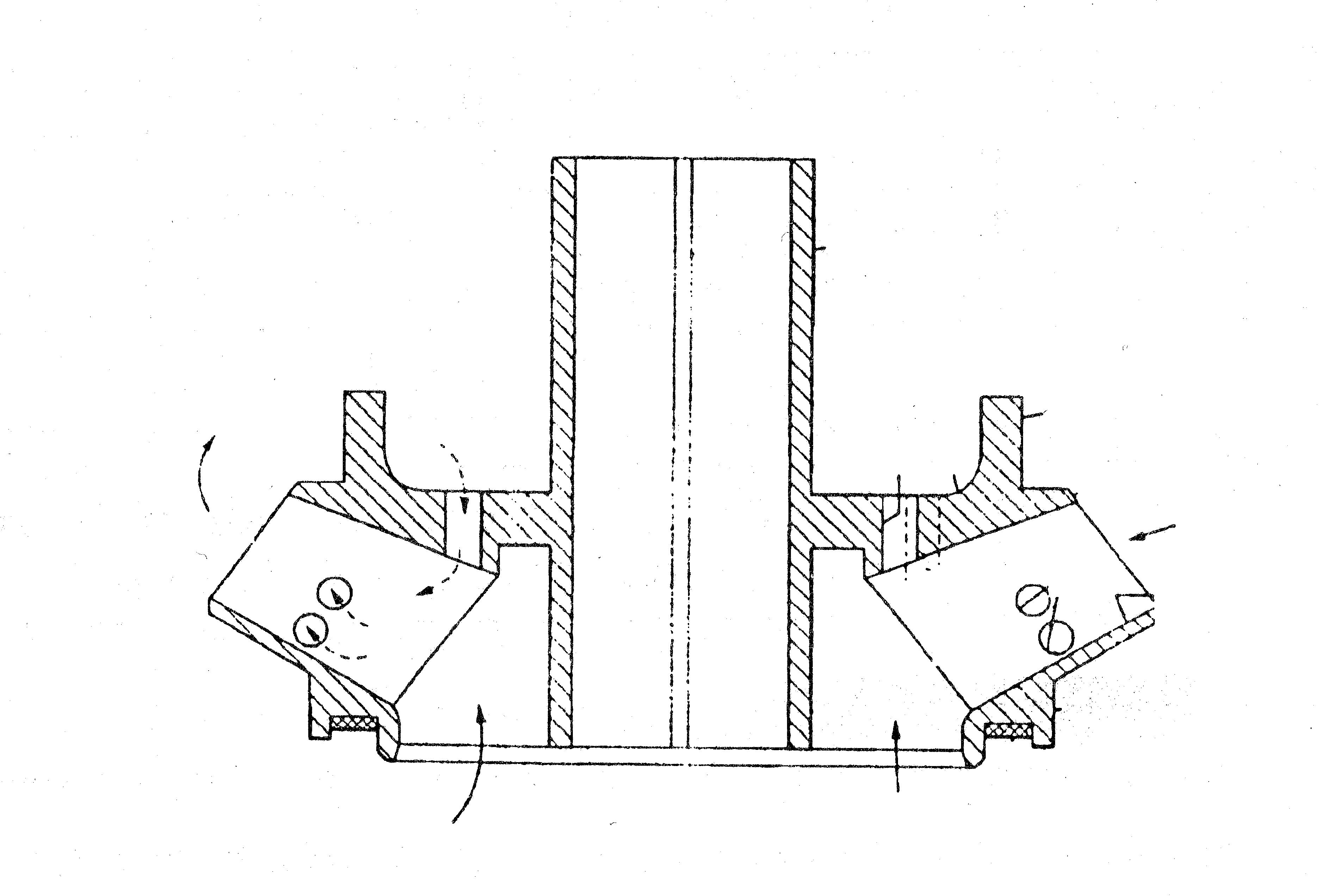

Принципово інший метод підвищення ефективності роботи ЕВН з великим газовмістом на вході в пакет ступеней реалізований фірмою REDA встановленням вузла диспергатора AGH (Advansed Gas Handling), призначеного подрібнювати (диспергувати) бульбашки вільного газу і доводити ГРС до квазігомогенного стану (рис. 4.8).

Залежно від величини газозмісту на прийомі насоса диспергатор AGH може застосовуватися із стандартним модулем і газосепаратором.

Рисунок 4.6 - Відцентровий газосепаратор фірми REDA

Рисунок 4.7 - Вихровий газосепаратор фірми REDA

Рисунок 4.8 - Диспергатор AGH фірми REDA