- •Класифікація обладнання, машин та споруд для експлуатації нафтових і газових родовищ

- •V група. Обладнання для експлуатації морських нафтогазових і газових промислів:

- •Vі група. Обладнання для збору і підготовки нафти і газу до транспортування:

- •Vііі група. Обладнання ремонтно-механічної служби для підтримування в працездатному стані всього парку машин, спеціального обладнання, споруд.

- •1 Обладнання експлуатаційної свердловини

- •1.1 Обсадні труби

- •1.2 Колонна головка (обв’язка)

- •1.3 Розрахунок колонної головки

- •1.4 Випробування колонних головок

- •1.5 Свердловинні ущільнювачі (пакери)

- •1.5.1 Призначення. Параметри. Типи. Конструктивні особливості

- •1.5.2 Конструкції ущільнювального елементу

- •Контрольні запитання

- •2 Обладнання для підйому продукції із свердловин. Обладнання для експлуатації свердловин фонтанним способом

- •2.1 Насосно-компресорні труби

- •2.2 Фонтанна арматура

- •2.2.1 Призначення. Умови експлуатації. Типові схеми. Параметри. Умовні позначення. Область раціонального застосування

- •2.2.2 Вибір типорозміру фонтанних арматур та їх виконання для нафтових і газових свердловин

- •2.2.3 Фонтанне обладнання закордонного виробництва

- •2.2.4 Запірні пристрої фонтанної арматури

- •Кульової (в) засувок

- •2.2.5 Регулюючі пристрої фонтанної арматури

- •2.2.6 Маніфольди фонтанної арматури

- •2.3 Фланцеві з’єднання фонтанних арматур

- •2.3.1 Типи фланцевих з’єднань

- •2.3.2 Визначення зусиль, що діють на фланцеве з’єднання

- •2.3.3 Перевірочний розрахунок деталей фланцевого з’єднання на статичну міцність

- •2.3.4 Перевірка шпильки на міцність

- •2.3.5 Розрахунок циліндричної частини елементів фонтанної арматури

- •2.3.6 Випробування фонтанних арматур

- •Контрольні запитання

- •3 Обладнання для газліфтної експлуатації свердловин

- •3.1 Призначення, склад та комплектність установок для експлуатації свердловин безкомпресорним та компресорним газліфтом

- •3.2 Різновиди газліфтних установок за функціональним призначенням

- •3.3 Свердловинне обладнання газліфтних установок. Технічні параметри та конструктивні особливості свердловинних камер, газліфтних клапанів

- •Контрольні запитання

- •4 Установки безштангових насосів для видобутку нафти

- •4.1 Обладнання установки заглибного електровідцентрового насоса. Умови застосування. Склад та призначення обладнання

- •4.1.1 Особливості конструкцій насосів типу евн

- •4. 1.2 Осьові опори та радіальні підшипники вала насоса

- •4.1.3 Вибір евн для нафтових свердловин

- •4.1.4 Вплив газу на роботу насосної установки

- •4.1.5 Методи боротьби зі шкідливим впливом газу на роботу насосної установки

- •4.1.6 Конструкції і принцип дії газосепараторів і диспергаторів

- •Умови експлуатації

- •4.1.7 Газосепаратори фірми Сentrilift

- •4.1.8 Газосепаратори і диспергатори фірми reda

- •4.1.9 Деякі розрахунки основних деталей

- •4.2 Установка заглибного гвинтового електронасоса

- •4.3 Установка заглибних діафрагмових електронасосів

- •4.4 Струменеві насосні установки

- •4.5 Вібраційні насосні установки

- •4.6 Установки гідропоршневих насосів

- •4.6.2 Порядок розрахунку параметрів вузлів гпну

- •5 Штангові свердловинні насосні установки

- •5.1 Штангова свердловинна насосна установка. Комплект обладнання

- •Контрольні запитання

- •5.2 Приводи шсн

- •5.2.1 Класифікація індивідуальних приводів штангових насосів за основними параметрами

- •5.2.2 Тихохідні верстати-качалки

- •5.2.3 Верстати-качалки з фігурним балансиром

- •5.2.4 Привод штангового свердловинного насоса щоглового типу

- •5.2.5 Безбалансирні верстати-качалки

- •5.2.6 Гідроприводні штангові насосні установки

- •Контрольні запитання

- •5.3 Кінематичний розрахунок балансирного приводу (верстата – качалки)

- •5.4 Визначення сил, які діють в точці підвісу штанг

- •5.4.1 Пружні деформації штанг і труб

- •5.4.2 Умови роботи та головні завдання розрахунків верстатів-качалок

- •5.4.3 Методи зрівноваження верстатів-качалок

- •5.4.5 Тангенціальні зусилля на пальці кривошипа верстата-качалки

- •5.4.4 Вибір способу зрівноваження і практичні методи зрівноваження

- •5.4.5 Визначення споживаної потужності установки

- •5.4.6 Сили, що діють на вузли верстата-качалки

- •5.5 Штангові свердловинні насоси

- •5.5.1 Класифікація і основні типи шсн

- •5.5.2 Вставні насоси

- •Виконання нв1с

- •5.5.3 Насоси для ускладнених умов експлуатації

- •5.5.4 Замкові опори

- •5.5.5 Невставні (трубні) насоси

- •5.5.6 Область застосування вставних і невставних (трубних) штангових свердловинних насосів

- •5.5.7 Основні вузли і деталі шсн та їх виконання

- •5.5.8 Розрахунок параметрів шсн

- •5.5.8 Нагнітальний клапан

- •5.5.10 Всмоктувальний клапан

- •5.5.11 Розрахунок на міцність деталей свердловинного насоса

- •5.6 Насосні штанги

- •5.6.1 Умови експлуатації штанг

- •5.6.2 Сталі для виготовлення насосних штанг, область застосування, основні правила транспортування та зберігання

- •5.6.3 Виготовлення насосних штанг і з’єднувальних муфт

- •5.6.4 Механічні параметри і матеріали для насосних штанг

- •5.6.5 Аналіз причин руйнування штангових колон

- •5.6.6 Методи розрахунку насосних штанг

- •5.6.7 Вдосконалення технологій виробництва сталевих штанг

- •5.6.8 Методи захисту штанг від корозійного і корозійно-механічного руйнування

- •5.6.9 Методи підвищення експлуатаційних показників штанг

- •5.6.10 Пустотілі сталеві насосні штанги

- •Технічна характеристика пустотілих штанг, які випускаються в рф

- •5.6.11 Безперервно-намотувані штанги

- •5.6.12 Склопластикові штанги

- •5.7 Допоміжне обладнання штангових свердловинних насосних установок

- •5.7.1 Центратори та протектори

- •5.7.2 Амортизатори

- •5.7.3 Газосепаратори

- •5.8 Діагностування роботи шсну

- •5.9 Вибір обладнання шсну

- •6 Установки штангових гвинтових насосів для видобутку нафти

- •6.1 Склад обладнання

- •6.2 Привод штангових гвинтових насосів

- •6.3 Особливості роботи і розрахунку штанг з гвинтовими насосами

- •6.4 Вибір обладнання гвинтових штангових насосних установок

- •7 Підземний ремонт свердловин. Обладнання для проведення підземного ремонту свердловин

- •7.1 Структура підземного ремонту свердловин

- •7.1.1 Поточний ремонт свердловин

- •7.1.2 Капітальний ремонт свердловин

- •7.2 Класифікація обладнання для поточного ремонту свердловин

- •7.3 Класифікація обладнання для капітального ремонту свердловин

- •7.4 Інструмент та пристрої для спо при існуючому рівні механізації

- •7.4.1 Штропи

- •7.4.2 Спайдери

- •7.4.3 Клини

- •7.4.4 Ключі

- •7.4.5 Трубні і штангові механічні ключі

- •7.4.6 Ключ штанговий

- •7.5 Інші види обладнання

- •7.5.1 Ротори

- •7.5.2 Вертлюги

- •7.5.3 Гвинтові вибійні двигуни

- •7.5.4 Талева система

- •7.6 Агрегати для підземного ремонту свердловин

- •7.6.1 Загальна характеристика та класифікація

- •7.6.2 Особливості конструкцій агрегатів

- •7.7 Розрахунок підйомника

- •7.7.1 Визначення навантаження на гак

- •7.7.2 Швидкості підйому і спуску колони труб і штанг.

- •7.7.3 Розрахунок фрикційної муфти зчеплення

- •7.7.4 Розрахунок стрічкового гальма

- •7.7.5 Вплив довжини свічки на темп

- •7.8 Обладнання для промивання піщаних відкладень в нафтових і газових свердловинах

- •7.8.1 Вимоги до насосних установок та їх вибір

- •8 Обладнання для збору та підготовки нафти, газу і води

- •8.1 Системи збору та підготовки нафти, газу і води на промислах

- •8.2 Загальна схема системи збору продукції свердловини

- •Перелік використаних та рекомендованих джерел

4.1.1 Особливості конструкцій насосів типу евн

Насоси для видобутку нафти типу ЕВН секційні (число секцій до чотирьох). З’єднання секцій фланцеве, вали секцій з’єднані шліцевими муфтами.

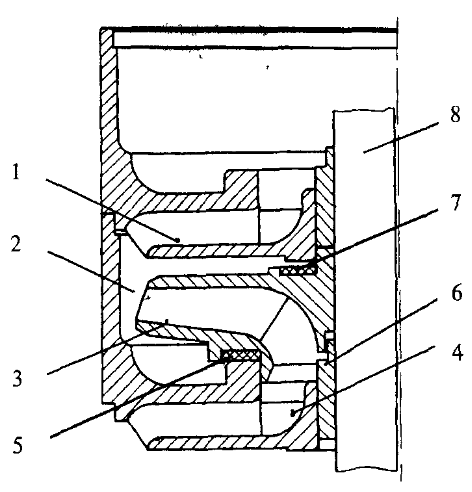

Кожна секція насоса складається із металевого корпусу, який виготовлений із труби довжиною до 6000 мм, в якому розміщений пакет ступеней (рис.4.2).

Ступінь насосна, яка складається із робочого колеса і направляючого апарата, може бути з циліндричними або похило-циліндричними лопатками.

Ступені з циліндричними лопатками застосовуються на номінальні подачі до 125 м3/доб. (включно) в насосах із зовнішнім діаметром 86 і 92 мм, до 160 м3/доб. в насосах з діаметром 103 мм і до 250 м3/доб. в насосах з діаметром 114 мм. Ступені із похило-циліндричними лопатками застосовуються в насосах з більшою подачею. Робочі колеса змонтовані на валу насоса на повздовжній шпонці і можуть переміщатися в осьовому напрямку. Направляючі апарати закріплені за допомогою ніпеля – корпусу підшипника, який встановлений у верхній частині секції. Для зниження сил тертя між робочим колесом і направляючим апаратом та забезпечення ущільнення в ступені в нижніх дисках запресовані шайби із антифрикційного матеріалу. Утворені при цьому разом з відповідними виступами направляючих апаратів торцеві опори ступеней забезпечують передачу осьових зусиль на корпуси направляючих апаратів і через корпус підшипника – на корпус секції насоса. Для зменшення тертя при роботі насоса, коли осьові зусилля направлені у протилежному напрямку (знизу вверх), на верхніх дисках антифрикційні шайби меншої товщини. Крім того, між робочими колесами встановлюють латунні втулки, які також служать підшипниками ковзання, якщо відсутня маточина. Верхній і нижній кінці вала установлені в підшипниках ковзання.

Осьові навантаження на вал сприймаються опорною п’ятою через пружинне кільце.

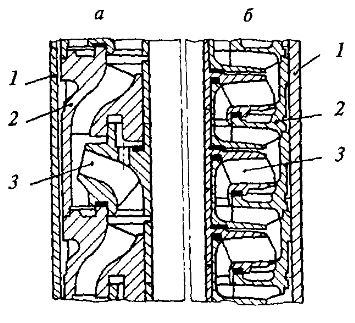

Найбільш поширений метод розвантаження колеса від осьової сили в ступенях з похило-циліндричними лопатками є створення за допомогою виконаного у колесі другого верхнього ущільнення камери за ведучим диском колеса, в якому тиск за допомогою отворів у ведучому диску вирівнюється з тиском на вході в колесо (рис. 4.3, а).

1 - направляючий апарат; 2,4 - кільцеві без лопаткові камери; 3 - робоче колесо; 5 - нижня опорна шайба; 6 - захисна втулка; 7 - верхня опорна шайба; 8 - вал

Рисунок 4.2 – Ступінь ЕВН

Переваги: підвищений ресурс роботи індивідуальної нижньої опори робочого колеса, підвищений ККД ступені.

Недоліки: ускладнена технологія виготовлення, функціональна відмова при засміченні розвантажувальних отворів і при зношенні верхнього ущільнення робочого колеса.

Підсилення пари індивідуальної осьової опори і міжступеневого ущільнення ступеней насоса може бути досягнуто застосуванням двоопорної конструкції ступені (рис.4.3, б).

Переваги: в порівнянні із одноопорною ступеню має підвищений ресурс індивідуальної нижньої п’яти ступені, більш надійну ізоляцію вала від абразивної і корозійно-активної рідини, підвищений ресурс роботи і більшу жорсткість вала насоса із-за збільшених осьових довжин міжступеневих ущільнень, які в ЕВН служать поряд з ущільненнями додатковими радіальними підшипниками.

Недоліки: трудомістка у виготовленні.

Підвищення надійності і довговічності ступеней досягається шляхом зменшення осьової сили, яка діє на робочі колеса, підсилення пари тертя осьової і радіальної опор, використання відповідних зносостійких і корозійностійких

матеріалів, зменшення дії радіальних сил на ротор шляхом підвищення точності виготовлення, балансування робочих коліс.

Число ступеней насоса і секцій визначають із врахуванням необхідного напору, який розвиває насос. В одній секції насоса може розміщатись від 39 до 200 ступеней в залежності від їх монтажної висоти. Максимальна кількість ступеней в насосах досягає 550 штук.

а) – із розвантажувальним робочим колесом; б) – двоопорна.

1 – корпус; 2 – направляючий апарат; 3 – робоче колесо

Рисунок 4.3 – Конструкції ступеней