- •Класифікація обладнання, машин та споруд для експлуатації нафтових і газових родовищ

- •V група. Обладнання для експлуатації морських нафтогазових і газових промислів:

- •Vі група. Обладнання для збору і підготовки нафти і газу до транспортування:

- •Vііі група. Обладнання ремонтно-механічної служби для підтримування в працездатному стані всього парку машин, спеціального обладнання, споруд.

- •1 Обладнання експлуатаційної свердловини

- •1.1 Обсадні труби

- •1.2 Колонна головка (обв’язка)

- •1.3 Розрахунок колонної головки

- •1.4 Випробування колонних головок

- •1.5 Свердловинні ущільнювачі (пакери)

- •1.5.1 Призначення. Параметри. Типи. Конструктивні особливості

- •1.5.2 Конструкції ущільнювального елементу

- •Контрольні запитання

- •2 Обладнання для підйому продукції із свердловин. Обладнання для експлуатації свердловин фонтанним способом

- •2.1 Насосно-компресорні труби

- •2.2 Фонтанна арматура

- •2.2.1 Призначення. Умови експлуатації. Типові схеми. Параметри. Умовні позначення. Область раціонального застосування

- •2.2.2 Вибір типорозміру фонтанних арматур та їх виконання для нафтових і газових свердловин

- •2.2.3 Фонтанне обладнання закордонного виробництва

- •2.2.4 Запірні пристрої фонтанної арматури

- •Кульової (в) засувок

- •2.2.5 Регулюючі пристрої фонтанної арматури

- •2.2.6 Маніфольди фонтанної арматури

- •2.3 Фланцеві з’єднання фонтанних арматур

- •2.3.1 Типи фланцевих з’єднань

- •2.3.2 Визначення зусиль, що діють на фланцеве з’єднання

- •2.3.3 Перевірочний розрахунок деталей фланцевого з’єднання на статичну міцність

- •2.3.4 Перевірка шпильки на міцність

- •2.3.5 Розрахунок циліндричної частини елементів фонтанної арматури

- •2.3.6 Випробування фонтанних арматур

- •Контрольні запитання

- •3 Обладнання для газліфтної експлуатації свердловин

- •3.1 Призначення, склад та комплектність установок для експлуатації свердловин безкомпресорним та компресорним газліфтом

- •3.2 Різновиди газліфтних установок за функціональним призначенням

- •3.3 Свердловинне обладнання газліфтних установок. Технічні параметри та конструктивні особливості свердловинних камер, газліфтних клапанів

- •Контрольні запитання

- •4 Установки безштангових насосів для видобутку нафти

- •4.1 Обладнання установки заглибного електровідцентрового насоса. Умови застосування. Склад та призначення обладнання

- •4.1.1 Особливості конструкцій насосів типу евн

- •4. 1.2 Осьові опори та радіальні підшипники вала насоса

- •4.1.3 Вибір евн для нафтових свердловин

- •4.1.4 Вплив газу на роботу насосної установки

- •4.1.5 Методи боротьби зі шкідливим впливом газу на роботу насосної установки

- •4.1.6 Конструкції і принцип дії газосепараторів і диспергаторів

- •Умови експлуатації

- •4.1.7 Газосепаратори фірми Сentrilift

- •4.1.8 Газосепаратори і диспергатори фірми reda

- •4.1.9 Деякі розрахунки основних деталей

- •4.2 Установка заглибного гвинтового електронасоса

- •4.3 Установка заглибних діафрагмових електронасосів

- •4.4 Струменеві насосні установки

- •4.5 Вібраційні насосні установки

- •4.6 Установки гідропоршневих насосів

- •4.6.2 Порядок розрахунку параметрів вузлів гпну

- •5 Штангові свердловинні насосні установки

- •5.1 Штангова свердловинна насосна установка. Комплект обладнання

- •Контрольні запитання

- •5.2 Приводи шсн

- •5.2.1 Класифікація індивідуальних приводів штангових насосів за основними параметрами

- •5.2.2 Тихохідні верстати-качалки

- •5.2.3 Верстати-качалки з фігурним балансиром

- •5.2.4 Привод штангового свердловинного насоса щоглового типу

- •5.2.5 Безбалансирні верстати-качалки

- •5.2.6 Гідроприводні штангові насосні установки

- •Контрольні запитання

- •5.3 Кінематичний розрахунок балансирного приводу (верстата – качалки)

- •5.4 Визначення сил, які діють в точці підвісу штанг

- •5.4.1 Пружні деформації штанг і труб

- •5.4.2 Умови роботи та головні завдання розрахунків верстатів-качалок

- •5.4.3 Методи зрівноваження верстатів-качалок

- •5.4.5 Тангенціальні зусилля на пальці кривошипа верстата-качалки

- •5.4.4 Вибір способу зрівноваження і практичні методи зрівноваження

- •5.4.5 Визначення споживаної потужності установки

- •5.4.6 Сили, що діють на вузли верстата-качалки

- •5.5 Штангові свердловинні насоси

- •5.5.1 Класифікація і основні типи шсн

- •5.5.2 Вставні насоси

- •Виконання нв1с

- •5.5.3 Насоси для ускладнених умов експлуатації

- •5.5.4 Замкові опори

- •5.5.5 Невставні (трубні) насоси

- •5.5.6 Область застосування вставних і невставних (трубних) штангових свердловинних насосів

- •5.5.7 Основні вузли і деталі шсн та їх виконання

- •5.5.8 Розрахунок параметрів шсн

- •5.5.8 Нагнітальний клапан

- •5.5.10 Всмоктувальний клапан

- •5.5.11 Розрахунок на міцність деталей свердловинного насоса

- •5.6 Насосні штанги

- •5.6.1 Умови експлуатації штанг

- •5.6.2 Сталі для виготовлення насосних штанг, область застосування, основні правила транспортування та зберігання

- •5.6.3 Виготовлення насосних штанг і з’єднувальних муфт

- •5.6.4 Механічні параметри і матеріали для насосних штанг

- •5.6.5 Аналіз причин руйнування штангових колон

- •5.6.6 Методи розрахунку насосних штанг

- •5.6.7 Вдосконалення технологій виробництва сталевих штанг

- •5.6.8 Методи захисту штанг від корозійного і корозійно-механічного руйнування

- •5.6.9 Методи підвищення експлуатаційних показників штанг

- •5.6.10 Пустотілі сталеві насосні штанги

- •Технічна характеристика пустотілих штанг, які випускаються в рф

- •5.6.11 Безперервно-намотувані штанги

- •5.6.12 Склопластикові штанги

- •5.7 Допоміжне обладнання штангових свердловинних насосних установок

- •5.7.1 Центратори та протектори

- •5.7.2 Амортизатори

- •5.7.3 Газосепаратори

- •5.8 Діагностування роботи шсну

- •5.9 Вибір обладнання шсну

- •6 Установки штангових гвинтових насосів для видобутку нафти

- •6.1 Склад обладнання

- •6.2 Привод штангових гвинтових насосів

- •6.3 Особливості роботи і розрахунку штанг з гвинтовими насосами

- •6.4 Вибір обладнання гвинтових штангових насосних установок

- •7 Підземний ремонт свердловин. Обладнання для проведення підземного ремонту свердловин

- •7.1 Структура підземного ремонту свердловин

- •7.1.1 Поточний ремонт свердловин

- •7.1.2 Капітальний ремонт свердловин

- •7.2 Класифікація обладнання для поточного ремонту свердловин

- •7.3 Класифікація обладнання для капітального ремонту свердловин

- •7.4 Інструмент та пристрої для спо при існуючому рівні механізації

- •7.4.1 Штропи

- •7.4.2 Спайдери

- •7.4.3 Клини

- •7.4.4 Ключі

- •7.4.5 Трубні і штангові механічні ключі

- •7.4.6 Ключ штанговий

- •7.5 Інші види обладнання

- •7.5.1 Ротори

- •7.5.2 Вертлюги

- •7.5.3 Гвинтові вибійні двигуни

- •7.5.4 Талева система

- •7.6 Агрегати для підземного ремонту свердловин

- •7.6.1 Загальна характеристика та класифікація

- •7.6.2 Особливості конструкцій агрегатів

- •7.7 Розрахунок підйомника

- •7.7.1 Визначення навантаження на гак

- •7.7.2 Швидкості підйому і спуску колони труб і штанг.

- •7.7.3 Розрахунок фрикційної муфти зчеплення

- •7.7.4 Розрахунок стрічкового гальма

- •7.7.5 Вплив довжини свічки на темп

- •7.8 Обладнання для промивання піщаних відкладень в нафтових і газових свердловинах

- •7.8.1 Вимоги до насосних установок та їх вибір

- •8 Обладнання для збору та підготовки нафти, газу і води

- •8.1 Системи збору та підготовки нафти, газу і води на промислах

- •8.2 Загальна схема системи збору продукції свердловини

- •Перелік використаних та рекомендованих джерел

2.3 Фланцеві з’єднання фонтанних арматур

2.3.1 Типи фланцевих з’єднань

Елементи ФА з’єднуються між собою в основному з допомогою фланцевих з’єднань.

Конструкція і параметри фланцевих з’єднань регламентуються стандартом ГОСТ 28919-91. Розмірний ряд фланцевих з’єднань характеризується двома параметрами – умовним діаметром і робочим тиском. Стандарт передбачає два типи конструктивного виконання фланцевих з’єднань:

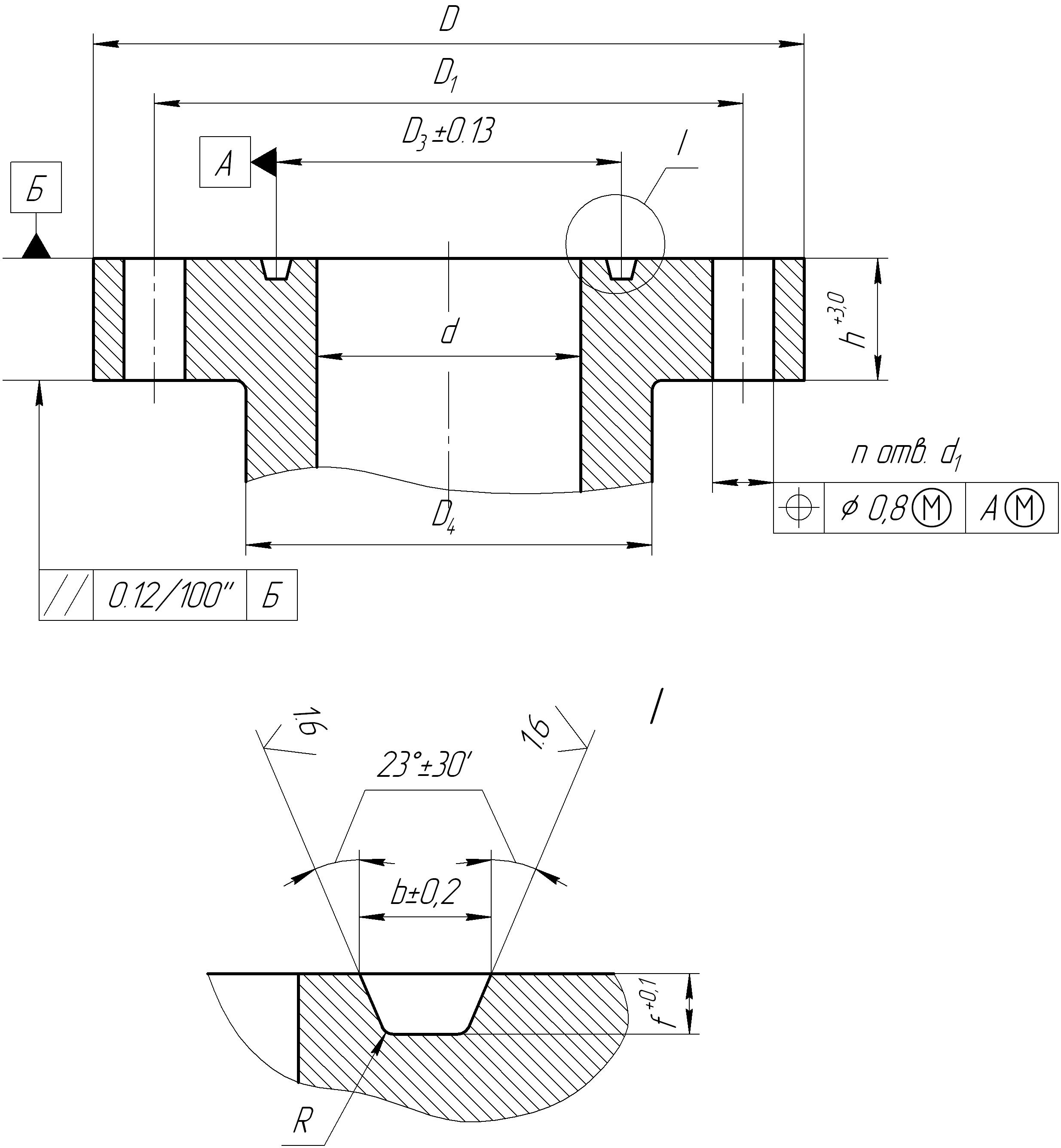

Тип 1 - фланцеві з’єднання з зазором між торцями фланців.

Тип 2 - фланцеві з’єднання без зазору між торцями фланців.

Фланцеві з’єднання із зазором між торцями використовуються для робочих тисків 14, 21, 35 МПа. З’єднання передбачає використання сталевих ущільнювальних прокладок ортогонального поперечного перерізу з двостороннім контактом (рис. 2.15, 2.16). Ущільнення з’єднання досягається в результаті створення контактних напружень на спряжених поверхнях, величина яких залежить від зусилля затягування фланців і внутрішнього тиску.

Рисунок 2.15 - Фланець типу 1

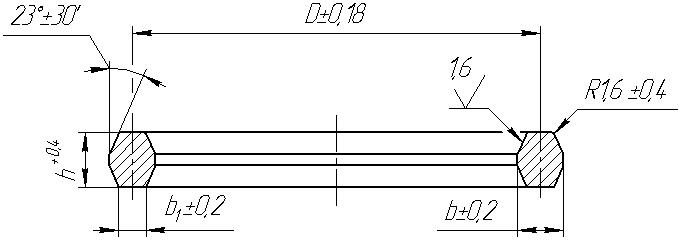

Рисунок 2.16 – Прокладка типу П

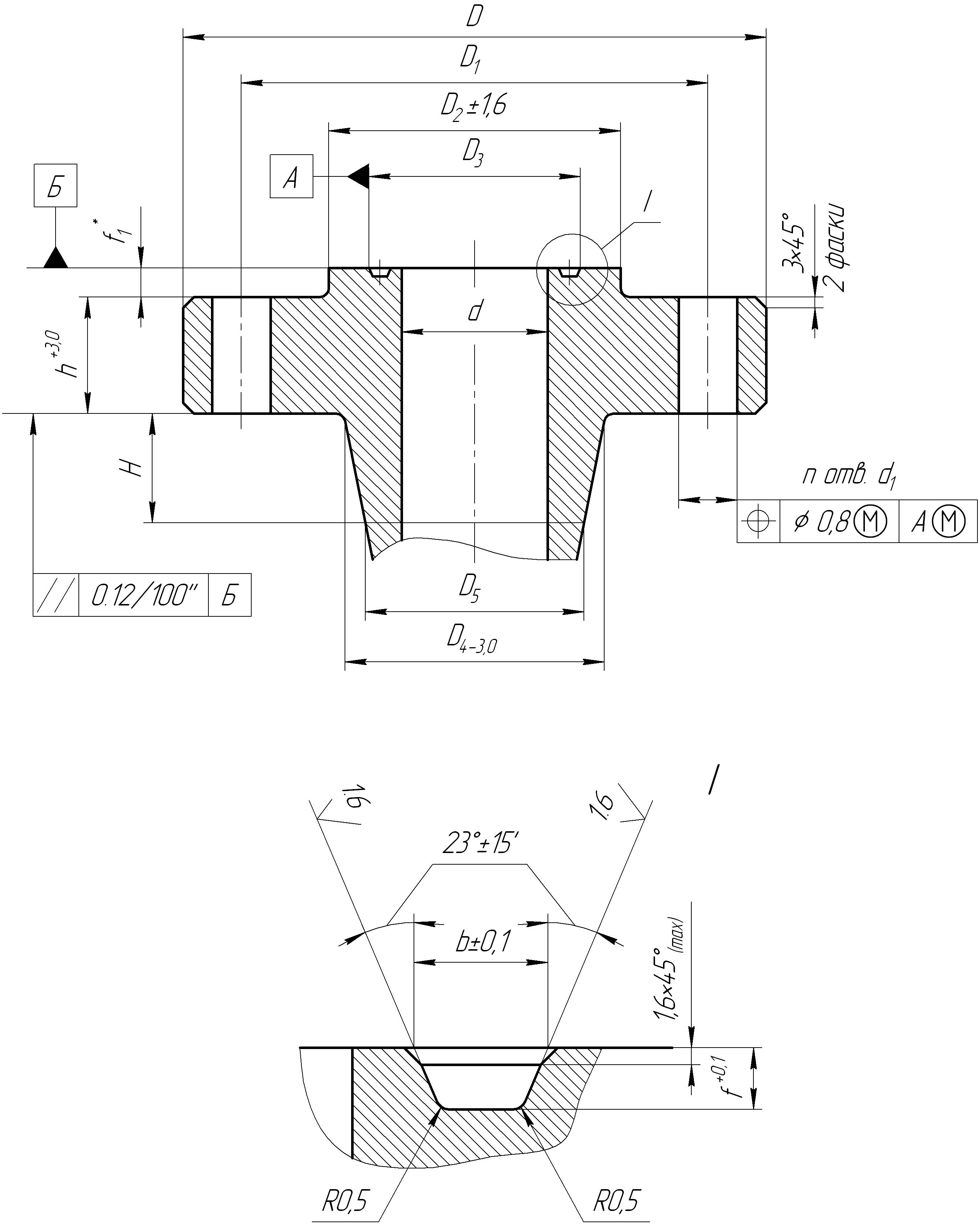

При робочих тисках, більших ніж 35 МПа, використовуються фланцеві з’єднання типу 2 без зазору між торцями і прокладками типу БХ ортогонального поперечного перерізу з одностороннім контактом (рис. 2.17, 2.18).

Рисунок 2.17 – Фланець типу 2

При складанні такого фланцевого з’єднання прокладка дотикається лише до зовнішньої поверхні ущільнювальної канавки на фланці. При затягуванні шпильок з’єднання прокладка зазнає радіальної деформації, в результаті чого, в зоні контакту прокладки з ущільнювальною канавкою виникають контактні напруження. Даний тип фланцевого з’єднання належить до самоущільнювальних з’єднань. Внаслідок одностороннього контакту прокладки і канавки підвищення внутрішнього тиску призводить до підвищення контактних напружень між прокладкою і зовнішньою поверхнею канавки, в результаті чого підвищується герметичність з’єднання.

Конструкція фланцевого з’єднання 2-го типу має експлуатаційні переваги перед з’єднанням типу 1. Воно є менш вразливим до згинальних навантажень, що можуть діяти на нього при експлуатації.

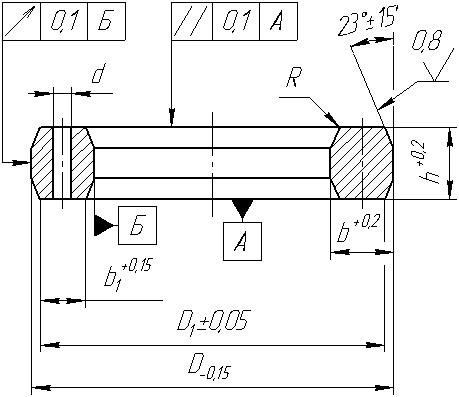

Рисунок 2.18 – Прокладка типу БХ

2.3.2 Визначення зусиль, що діють на фланцеве з’єднання

Під час експлуатації

на його елементи діють зусилля

![]() ,

які виникають в результаті затягування

ущільнюючого стику з врахуванням тиску

всередині продукції свердловини та

інших факторів.

,

які виникають в результаті затягування

ущільнюючого стику з врахуванням тиску

всередині продукції свердловини та

інших факторів.

Якщо для ущільнення застосовується прокладка з двостороннім контактом, то розрахунок ведеться за формулою

![]() ,

Н (2.15)

,

Н (2.15)

де Ртиск – зусилля від дії тиску, що розтискає фланці;

Рзат – залишкове зусилля затягування, яке повинно бути достатнім для ущільнення з’єднання;

![]() - середній діаметр

прокладки, м;

- середній діаметр

прокладки, м;

![]() - тиск

всередині

арматури, па;

- тиск

всередині

арматури, па;

![]() - ефективна ширина

прокладки, м;

- ефективна ширина

прокладки, м;

![]() ,

(2.16)

,

(2.16)

![]() - ширина прокладки,

м;

- ширина прокладки,

м;

m - коефіцієнт, який враховує пружні властивості матеріалу прокладки (для нафтових свердловин значення m становить від 5 до 6, для газових – від 10 до 12), менші значення приймають для м’яких сталей, більші – для більш твердих. При використанні сталі 12Х18Н9Т m=7 для нафтових і m=14 для газових свердловин.

У випадку одностороннього дотику поверхні проточки розрахунок зусилля затягування фланцевого з’єднання ведеться за формулою

![]() ,

Н (2.17)

,

Н (2.17)

де

![]() - зусилля від тиску

продукції

свердловини, Н;

- зусилля від тиску

продукції

свердловини, Н;

![]() -

залишкові зусилля від затягування, які

повинні бути достатніми для забезпечення

герметичності з’єднання, Н;

-

залишкові зусилля від затягування, які

повинні бути достатніми для забезпечення

герметичності з’єднання, Н;

![]() -

тиск

всередині

арматури, Па;

-

тиск

всередині

арматури, Па;

![]() ,

(2.18)

,

(2.18)

![]() ,

(2.19)

,

(2.19)

![]() ,

,

![]() ,

(2.20)

,

(2.20)

де D3 – зовнішній радіус прокладки для з’єднання з одностороннім дотиком (рис.2.19, в);

![]() - коефіцієнт

Пуассона (

=

0,3);

- коефіцієнт

Пуассона (

=

0,3);

![]() - робоча висота

прокладки, м

- робоча висота

прокладки, м

![]() ,

(2.21)

,

(2.21)

![]() -

кут нахилу зовнішньої поверхні канавки

на фланці (див. рис.2.19);

-

кут нахилу зовнішньої поверхні канавки

на фланці (див. рис.2.19);

![]() - радіус округлення

прокладки, м;

- радіус округлення

прокладки, м;

![]() - внутрішній і

зовнішній радіуси прокладки відповідно,

м.

- внутрішній і

зовнішній радіуси прокладки відповідно,

м.

При подачі в свердловину теплоносія (пари) або відборі пластової рідини з високою температурою маса металу арматури біля прохідного перерізу і прокладка нагріваються. Температура шпильок буде нижче, так як умови їх охолодження кращі. Це призводить до виникнення в шпильках додаткових зусиль внаслідок різних лінійних розширень елементів фланців і шпильок. Додаткове зусилля Рt визначається як

Рt = ∆t∙ hшп∙αт / [ (hшп /Ешп∙Σ fшп)+ (hп ./ fпр∙Епр)], (2.22)

де ∆t – різниця температур фланця і шпильок;

hшп – довжина розтягуючої частини шпильки;

αт – коефіцієнт теплового розширення матеріалу фланця, 1/оС;

hп - висота прокладки між поверхнями опори до сусідніх фланців;

Ешп, Епр – модулі пружності матеріалу шпильок і прокладки, відповідно;

fшп, fпр – площі горизонтального перерізу шпильки і прокладки, відповідно.

Додаткові зусилля на шпильках арматури трійникового типу під дією несиметричного навантаження будуть

Р = 2 Мзг ∙/ (D3 + D1), (2.23)

де Мзг – згинальний момент, який рівний добутку ваги струн арматури з маніфольдом на віддаль від осі арматури до центра тяжіння приведеної маси струн арматури і маніфольда;

D1 – діаметр кола центрів отворів фланця під шпильки.

Так як це зусилля сприймається третиною шпильок з’єднання, то зусилля, яке діє в найбільш напруженій шпильці, буде

Ршп = (Ртиск + Рзат + Рt + 3 Р) / z, (2.24)

де z – число шпильок в з’єднанні.

Напруження в найбільш навантаженій шпильці

σшп = Ршп / fшп. (2.25)