- •Класифікація обладнання, машин та споруд для експлуатації нафтових і газових родовищ

- •V група. Обладнання для експлуатації морських нафтогазових і газових промислів:

- •Vі група. Обладнання для збору і підготовки нафти і газу до транспортування:

- •Vііі група. Обладнання ремонтно-механічної служби для підтримування в працездатному стані всього парку машин, спеціального обладнання, споруд.

- •1 Обладнання експлуатаційної свердловини

- •1.1 Обсадні труби

- •1.2 Колонна головка (обв’язка)

- •1.3 Розрахунок колонної головки

- •1.4 Випробування колонних головок

- •1.5 Свердловинні ущільнювачі (пакери)

- •1.5.1 Призначення. Параметри. Типи. Конструктивні особливості

- •1.5.2 Конструкції ущільнювального елементу

- •Контрольні запитання

- •2 Обладнання для підйому продукції із свердловин. Обладнання для експлуатації свердловин фонтанним способом

- •2.1 Насосно-компресорні труби

- •2.2 Фонтанна арматура

- •2.2.1 Призначення. Умови експлуатації. Типові схеми. Параметри. Умовні позначення. Область раціонального застосування

- •2.2.2 Вибір типорозміру фонтанних арматур та їх виконання для нафтових і газових свердловин

- •2.2.3 Фонтанне обладнання закордонного виробництва

- •2.2.4 Запірні пристрої фонтанної арматури

- •Кульової (в) засувок

- •2.2.5 Регулюючі пристрої фонтанної арматури

- •2.2.6 Маніфольди фонтанної арматури

- •2.3 Фланцеві з’єднання фонтанних арматур

- •2.3.1 Типи фланцевих з’єднань

- •2.3.2 Визначення зусиль, що діють на фланцеве з’єднання

- •2.3.3 Перевірочний розрахунок деталей фланцевого з’єднання на статичну міцність

- •2.3.4 Перевірка шпильки на міцність

- •2.3.5 Розрахунок циліндричної частини елементів фонтанної арматури

- •2.3.6 Випробування фонтанних арматур

- •Контрольні запитання

- •3 Обладнання для газліфтної експлуатації свердловин

- •3.1 Призначення, склад та комплектність установок для експлуатації свердловин безкомпресорним та компресорним газліфтом

- •3.2 Різновиди газліфтних установок за функціональним призначенням

- •3.3 Свердловинне обладнання газліфтних установок. Технічні параметри та конструктивні особливості свердловинних камер, газліфтних клапанів

- •Контрольні запитання

- •4 Установки безштангових насосів для видобутку нафти

- •4.1 Обладнання установки заглибного електровідцентрового насоса. Умови застосування. Склад та призначення обладнання

- •4.1.1 Особливості конструкцій насосів типу евн

- •4. 1.2 Осьові опори та радіальні підшипники вала насоса

- •4.1.3 Вибір евн для нафтових свердловин

- •4.1.4 Вплив газу на роботу насосної установки

- •4.1.5 Методи боротьби зі шкідливим впливом газу на роботу насосної установки

- •4.1.6 Конструкції і принцип дії газосепараторів і диспергаторів

- •Умови експлуатації

- •4.1.7 Газосепаратори фірми Сentrilift

- •4.1.8 Газосепаратори і диспергатори фірми reda

- •4.1.9 Деякі розрахунки основних деталей

- •4.2 Установка заглибного гвинтового електронасоса

- •4.3 Установка заглибних діафрагмових електронасосів

- •4.4 Струменеві насосні установки

- •4.5 Вібраційні насосні установки

- •4.6 Установки гідропоршневих насосів

- •4.6.2 Порядок розрахунку параметрів вузлів гпну

- •5 Штангові свердловинні насосні установки

- •5.1 Штангова свердловинна насосна установка. Комплект обладнання

- •Контрольні запитання

- •5.2 Приводи шсн

- •5.2.1 Класифікація індивідуальних приводів штангових насосів за основними параметрами

- •5.2.2 Тихохідні верстати-качалки

- •5.2.3 Верстати-качалки з фігурним балансиром

- •5.2.4 Привод штангового свердловинного насоса щоглового типу

- •5.2.5 Безбалансирні верстати-качалки

- •5.2.6 Гідроприводні штангові насосні установки

- •Контрольні запитання

- •5.3 Кінематичний розрахунок балансирного приводу (верстата – качалки)

- •5.4 Визначення сил, які діють в точці підвісу штанг

- •5.4.1 Пружні деформації штанг і труб

- •5.4.2 Умови роботи та головні завдання розрахунків верстатів-качалок

- •5.4.3 Методи зрівноваження верстатів-качалок

- •5.4.5 Тангенціальні зусилля на пальці кривошипа верстата-качалки

- •5.4.4 Вибір способу зрівноваження і практичні методи зрівноваження

- •5.4.5 Визначення споживаної потужності установки

- •5.4.6 Сили, що діють на вузли верстата-качалки

- •5.5 Штангові свердловинні насоси

- •5.5.1 Класифікація і основні типи шсн

- •5.5.2 Вставні насоси

- •Виконання нв1с

- •5.5.3 Насоси для ускладнених умов експлуатації

- •5.5.4 Замкові опори

- •5.5.5 Невставні (трубні) насоси

- •5.5.6 Область застосування вставних і невставних (трубних) штангових свердловинних насосів

- •5.5.7 Основні вузли і деталі шсн та їх виконання

- •5.5.8 Розрахунок параметрів шсн

- •5.5.8 Нагнітальний клапан

- •5.5.10 Всмоктувальний клапан

- •5.5.11 Розрахунок на міцність деталей свердловинного насоса

- •5.6 Насосні штанги

- •5.6.1 Умови експлуатації штанг

- •5.6.2 Сталі для виготовлення насосних штанг, область застосування, основні правила транспортування та зберігання

- •5.6.3 Виготовлення насосних штанг і з’єднувальних муфт

- •5.6.4 Механічні параметри і матеріали для насосних штанг

- •5.6.5 Аналіз причин руйнування штангових колон

- •5.6.6 Методи розрахунку насосних штанг

- •5.6.7 Вдосконалення технологій виробництва сталевих штанг

- •5.6.8 Методи захисту штанг від корозійного і корозійно-механічного руйнування

- •5.6.9 Методи підвищення експлуатаційних показників штанг

- •5.6.10 Пустотілі сталеві насосні штанги

- •Технічна характеристика пустотілих штанг, які випускаються в рф

- •5.6.11 Безперервно-намотувані штанги

- •5.6.12 Склопластикові штанги

- •5.7 Допоміжне обладнання штангових свердловинних насосних установок

- •5.7.1 Центратори та протектори

- •5.7.2 Амортизатори

- •5.7.3 Газосепаратори

- •5.8 Діагностування роботи шсну

- •5.9 Вибір обладнання шсну

- •6 Установки штангових гвинтових насосів для видобутку нафти

- •6.1 Склад обладнання

- •6.2 Привод штангових гвинтових насосів

- •6.3 Особливості роботи і розрахунку штанг з гвинтовими насосами

- •6.4 Вибір обладнання гвинтових штангових насосних установок

- •7 Підземний ремонт свердловин. Обладнання для проведення підземного ремонту свердловин

- •7.1 Структура підземного ремонту свердловин

- •7.1.1 Поточний ремонт свердловин

- •7.1.2 Капітальний ремонт свердловин

- •7.2 Класифікація обладнання для поточного ремонту свердловин

- •7.3 Класифікація обладнання для капітального ремонту свердловин

- •7.4 Інструмент та пристрої для спо при існуючому рівні механізації

- •7.4.1 Штропи

- •7.4.2 Спайдери

- •7.4.3 Клини

- •7.4.4 Ключі

- •7.4.5 Трубні і штангові механічні ключі

- •7.4.6 Ключ штанговий

- •7.5 Інші види обладнання

- •7.5.1 Ротори

- •7.5.2 Вертлюги

- •7.5.3 Гвинтові вибійні двигуни

- •7.5.4 Талева система

- •7.6 Агрегати для підземного ремонту свердловин

- •7.6.1 Загальна характеристика та класифікація

- •7.6.2 Особливості конструкцій агрегатів

- •7.7 Розрахунок підйомника

- •7.7.1 Визначення навантаження на гак

- •7.7.2 Швидкості підйому і спуску колони труб і штанг.

- •7.7.3 Розрахунок фрикційної муфти зчеплення

- •7.7.4 Розрахунок стрічкового гальма

- •7.7.5 Вплив довжини свічки на темп

- •7.8 Обладнання для промивання піщаних відкладень в нафтових і газових свердловинах

- •7.8.1 Вимоги до насосних установок та їх вибір

- •8 Обладнання для збору та підготовки нафти, газу і води

- •8.1 Системи збору та підготовки нафти, газу і води на промислах

- •8.2 Загальна схема системи збору продукції свердловини

- •Перелік використаних та рекомендованих джерел

2.2.4 Запірні пристрої фонтанної арматури

В арматурі використовують наступні запірні пристрої:

- засувки клинові;

- засувки прямоточні;

- засувки кульові;

- крани.

Запірні пристрої перших трьох типів (рис.2.8) є основними в стволовій і відвідній частинах арматури. Вентилі встановлюються перед манометрами.

Рисунок 2.8 – Схеми клинової (а), прямоточної (б),

Кульової (в) засувок

Основною перевагою клинової засувки є її простота. Але при відкритій засувці біля прохідного каналу (рис. 2.8, а) утворюються великі бокові порожнини, які викликають утворення вихрових потоків, втрату напору і можливе відкладання в них солей, парафіну і піску. При цьому ущільнюючі поверхні біля корпусу і клина інтенсивно омиваються потоками рідини, що відбирається з свердловини, і це призводить до їх посиленої корозії та ерозії.

Цих недоліків немає прямотічна засувка (рис. 2.8,б). Клинове ущільнення в неї замінено шиберним з двома плашками (рис. 2.9) або одношиберним (рис. 2.10). Шибер при відкритому і закритому прохідному каналі весь час притиснутий до ущільнюючих поверхонь деталей корпусу. Він складається з двох половинок, які розтискаються пружинами. Загальне зусилля може доходити до 9 кН. При закриванні або відкриванні прямоточної засувки шибер ковзає по ущільнюючим поверхням деталей корпусу. У відкритому стані всередині засувки утворюється прямий канал без суттєвих бокових поверхонь. Ущільнюючі поверхні не омиваються потоком рідини. До ущільнюючих поверхонь біля зазору А подається густе мастило. Таким чином, виключаються основні недоліки клинової засувки.

Використовуються прямоточні засувки з густими ущільнюючими мастилами. В’язкі мастила є нерозчинними в конденсаті і пластових водах. Запас цього мастила знаходиться у резервуарчиках Б. Від основної засувки мастило (найчастіше ЛЗ-162) відокремлене поршнями В. Вся внутрішня порожнина засувки також заповнена спеціальним мастилом.

Використовують також прямоточні засувки з ущільнювальними еластичними елементами біля зазору А із графітофторопласта АФГ-80ВС. Так як всередині засувки тиск рівний тиску середовища, яке проходить через засувку, то на шпиндель Г знизу діє сила, яка сприймається осьовими опорами (див. рис. 2.9). Для зменшення осьових сил, що діють на шпиндель засувки Г, використовують розвантажувальний шток (рис. 2.9, 2.10).

Осьова опора шпинделя у прямоточної засувки кулькова, що дозволяє зменшити обертовий момент на шпинделі. Обертаючи маховик і шпиндель, накручують гайку шибера на нарізану частину шпинделя і піднімають шибер до упора, коли відбувається суміщення отворів в корпусі і шибері. Так відкривається і закривається клинова засувка. Таким чином, у засувок обох типів є ще один спільний недолік – для відкриття і закриття необхідно зробити декілька обертів маховика, прикладаючи до нього велике зусилля.

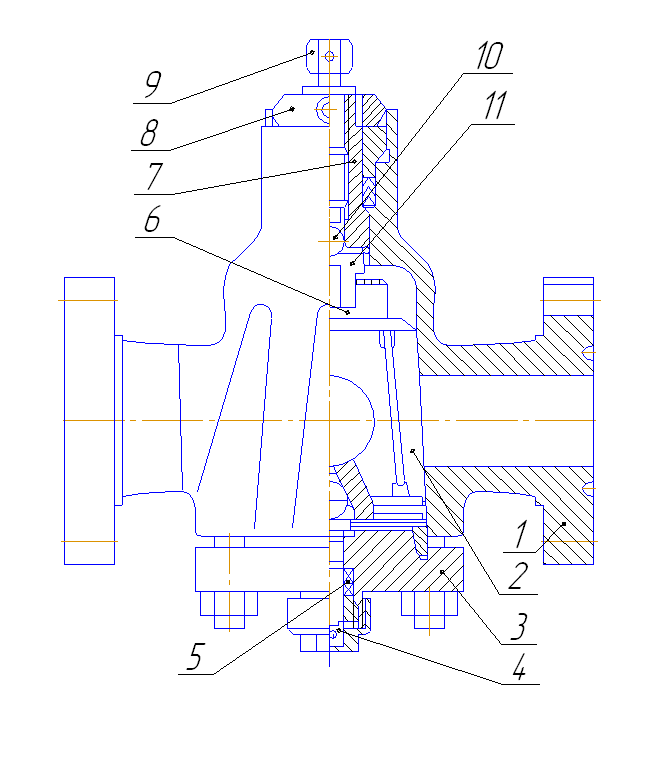

1 - корпус; 2 - гайка кулачкова; 3 - зворотний клапан для змащування вузла сальника; 4 - ходова гайка; 5 - маховик; 6 - регулювальний болт; 7 - кожух; 8 - мастильниця; 9 - упорний кульковий підшипник; 10 - кришка; 11 - корпус сальника; 12 - поршень; 13 - плашка; 14 - направляюча щока; 15 - фторопластова втулка; 16 - манжета; 17 - розвантажувальний шток

Рисунок 2.9 – Прямоточна засувка типу ЗМАД

Засувки кульові (рис. 2.8,в; 2.11) - новий тип засувок, який на рівні може конкурувати з шиберними засувками на експлуатаційних свердловинах. Кульова засувка ЗКР представляє собою кульовий кран з механічним (важільним) керуванням обертання кулі.

Засувка ЗКР має ряд переваг:

- простота конструкції;

- мала металомісткість;

- можливість аварійного відкриття ;

- висока герметичність;

- низька вартість;

- простота в обслуговуванні;

- механізм розвантаження кулі від дії тиску свердловини, що є новинкою в порівнянні з кульовими кранами типу КШ, зменшує зусилля на відкривання.

Зниження вартості досягається за рахунок зменшення металомісткості, технологічності і автоматизації виготовлення групи ущільнення "куля-сідло".

Засувка ЗККУ (рис. 2.11) складається з корпусу, кульового затвору і механізму управління кульовим затвором.

У корпусі, який складається з двох напівкорпусів 1 та 9, розташований кульовий затвор, а на корпусі - механізм управління кульовим затвором і зворотний клапан 14. Герметичність з'єднання напівкорпусів забезпечується гумовими ущільнювальними кільцями 10 і 11.

Кульовий затвор складається із кулі 2, сідел 12 та 16, тарілчастої пружини Герметичність напівкорпусу 9 з сідлом 16 забезпечується манжетою 15, а напівкорпусу 1 з сідлом 12 ущільнюючим кільцем 13; між кулею 2 та сідлами та 16 їх притиранням. Силове замикання кульового затвору забезпечується напівкорпусом 9.

Механізм управління кульовим затвором складається із шпинделя 4, ключа управління 17, подовжувача (на рис. не показаний), обмежувача повороту кулі 2 та мідної прокладки 7. Герметичність з'єднання механізму управління і напівкорпусу 1 забезпечується ущільненням, яке складається із кільця 3, манжети 5.

Для зменшення зусилля на відкривання кульової засувки в світовій практиці застосовують різні способи, зокрема кулю з опорними цапфами.

Засувки мають такі характеристики і переваги:

- загартований кульовий орган із нержавіючої сталі. Твердість підвищує корозійну стійкість, полірування поверхні в місцях навантаження підвищує стійкість до експлуатаційного зношування;

- кульовий орган з опорами на дві цапфи. При закритому положенні кулі, гідростатичний тиск діє на опорні цапфи, а не на місця герметичності. Центрування кулі на цапфах з підшипниками гарантує:

1) прецизійне положення;

2 ) зусилля від випадкового тиску;

3) методи розбирання для обслуговування.

Жорсткість і витривалість опор виключає деформацію, передає крутний момент і захищає ущільнення від зношування;

- додаткову герметичність за рухом флюїду. Дія гідростатичного тиску передається на дві площини, різниця між якими створює силу контакту між кулею і сідлом. Цей процес, іменований "диференційна дія".

1, 7 - зворотні клапани; 2 - шток; 3 - сідло; 4 - корпус; 5 - шибер;

6 - гайка; 8 - ходова гайка; 9 - гайка; 10 - маховик;

11 - шпиндель;12 - регулювальний болт; 13 - кожух; 14 - пробка;

15 - кришка; 16 -ущільнення; 17 - тарілчаста пружина;

18 – вихідний канал; 19, 21 - манжети; 20 - розпірне кільце; 22 - гайка; 23 – кожух

Рисунок 2.10 – Прямоточна засувка типу ЗМС

1, 9 - напівкорпус; 2 - кулька; 3 - кільце; 4 - шпиндель;

5, 15 - манжета; 6 - обмежувач повороту; 7 - мідна прокладка;

8 - тарілчаста пружина; 10, 11, 13 - ущільнювальні кільця;

12, 16 - сідла; 14 - зворотний клапан; 17 - ключ управління

Рисунок 2.11 – Засувка кульова ЗККУ

Засувки типу ЗКР і ЗККУ в конструкції не мають опорних цапф, але для зменшення зусилля на відкривання запірного органу засувки наділені спеціальними сідлами з розвантажувальними ущільненнями.

Компенсатор розширення (тарілчаста пружина) гарантує вільне переміщення деталей, у випадку внутрішніх, або зовнішніх температурних перепадів, а також дії тиску. Розміщення компенсаторів зберігає ідеальне положення запірного органа під час обертання, що не допускає місцевого зношування ущільнень. При низькому тиску зусилля тарілчастої пружини забезпечують постійне зусилля контакту в запірному органі, а також автоматично компенсує зношування ущільнень. Для герметичності запірного органа використовують різні типи ущільнень залежно від експлуатаційних вимог:

1) стандартне обладнання - для рідин, газорідинної суміші, вуглеводнів, індустріальних газів, кислот;

2) U - подібне обладнання - для газу і рідин з вмістом абразивних домішок, що гарантує високу стійкість до зношування;

3) високотемпературне обладнання - відповідно до характеристики пластового флюїду.

Елемент додаткової герметизації - проводиться закачуванням мастила (в орган ущільнення), що призводить до часткової герметичності в стандартному і U - подібному ущільненні, коли частково пошкоджений орган герметизації.

Кран пробковий (рис. 2.12) відрізняється від засувки тим, що для його відкриття і закриття досить повернути рукоятку на 90. Його ущільнюючі поверхні також, як і у прямоточної та кульової засувок, не омивається потоком флюїду, що видобувається з свердловини, і його канал не має мертвих просторів при відкритому крані.

Кран має корпус 1, пробку 2, шпиндель 7, ключ 8, регулювальний гвинт 4, ущільнюючі манжети 5, канали і зворотний клапан 10 з пружиною 12 для заповнення крана мастилом. Крім того, є канал і клапан для подачі мастила до різьби шпинделя. Шпиндель входить своїм кулачком в прорізь пробки 6, тому при повороті шпинделя обертається пробка. Шпиндель тримається в корпусі на різьбі. Вона сприймає осьові зусилля і є ущільнюючим елементом, який для більшої герметичності заповнений спеціальним мастилом через канал і клапан.

Вся порожнина крана заповнена мастилом ЛЗ-162. Рекомендована температура використання мастила 40 – 120 С.

1 - корпус; 2 - пробка; 3 - кришка; 4 - регулювальний гвинт;

5 - ущільнююча манжета; 6 - кулачкова муфта; 7 - шпиндель;

8 - ключ; 9 - натискний болт; 10 - зворотний клапан;

11 - циліндрична вставка

Рисунок 2.12 – Кран пробковий

Положення пробки в корпусі регулюється на заводі-виробнику крана регулювальним гвинтом 4, який закріплений в кришці 3. Між пробкою і корпусом має бути зазор в декілька сотих міліметра. У шпинделі розміщений натискний болт 9. За рахунок його переміщення мастило подається з шпинделя в робочу порожнину крана через клапан 10. Цим же болтом можна відтиснути пробку при її заклинюванні. Для відтискання пробки небагато відкручують регулювальний болт 9, всю порожнину шпинделя щільно заповнюють мастилом і, закручуючи болт 9, відтискають зворотний клапан 10, деталь 11 і пробку до упора в кулю.

Основним недоліком крана є складність виготовлення. Від точності виготовлення залежить його надійність. Для забезпечення надійної роботи крана необхідні спеціальні мастила.