- •Лекция № 4 / 7 семестр

- •2. Техническое обслуживание шасси.

- •3. Факторы работоспособности систем управления.

- •4. Техническое обслуживание систем управления.

- •1. Факторы работоспособности шасси.

- •2. Техническое обслуживание шасси.

- •3. Факторы работоспособности систем управления.

- •4. Техническое обслуживание систем управления.

4. Техническое обслуживание систем управления.

Анализируя конструктивные особенности и виды работ по диагностированию и техническому обслуживанию различных типов систем управления, можно выделить общие виды работ, выполняемые на любом типе системы, и особенности технического обслуживания проводки управления трубчатыми тягами и тросовой проводки.

К общим видам работ можно отнести проверку состояния рулевых поверхностей, элементов механизации крыла, узлов их подвески и рычагов управления. При этом проверяют целостность узлов, надежность контровки, отсутствие коррозии, величину люфтов. Например, суммарный люфт в узлах крепления триммеров по задней кромке при приложении усилия в 100 Н допускается для отдельных самолетов не более 2...3 мм.

Кроме того, проверяют надежность сочленения частей штурвальных колонок, каркаса и педалей ножного управления, состояние звездочки и бесшумной цепи в головках штурвальных колонок. Согласно картам смазки, где указывается тип смазки, периодичность и способее нанесения, производится замена смазки в шарнирных соединениях проводки управления, а также в корпусах гермовыводов. Производится также проверка герметичности корпусов, плавность хода штоков, состояние корпусов гермовыводов.

При техническом обслуживании проводят дефектацию конструктивных элементов системы стопорения (она может быть механическая, электромеханическая дистанционная или автоматическая рулевыми приводами), а также проверку ее работоспособности. Кроме этого, в стопорных механизмах проверяют зазор между стопорным пальцеми гнездом и заход стопорного штыря в гнездо (в застопоренном положении).

Работоспособность гидравлических усилителей проверяют при наличии рабочего давления в гидросистеме, обращая внимание на плавность хода штурвала, герметичность изделий, правильность и углы отклонения рулевых поверхностей при перекладке рычагов в кабине.

Оценку технического состояния системы управления производят также методом замера суммарного усилия трения в проводке. Наличие повышенного трения в любой проводке управления свидетельствует о необходимости поиска в ней неисправных элементов и устранения причин. Методика проверки усилий трения предусматривает применение специальных динамометров и строго определенных зон их крепления, а также лимитированных допусков. Например, в проводке управления рулями некоторых типов самолетов не более 50... 120 Н, а триммерами рулей 20...30 Н.

При выполнении ряда форм технического обслуживания или после замены отдельных конструктивных элементов системы управления производят частичную или полную проверку регулировки системы и необходимое подрегулирование отдельных элементов. Важность этого состоит в том, что любые неправильно выполненные демонтажно-монтажные работы в системе управления могут привести к обратному действию рулей (например, элеронов, триммеров), рассоединению проводки или другим нежелательным явлениям. Исходя из этого основными принципами проверки регулировки являются проверка соответствия отклонения рулевых поверхностей отклонению рычагов в кабине и величины их отклонения.

Жесткая

проводка в системе управления,

выполненная с помощью трубчатых тяг,

имеет свои особенности обслуживания.

Для предупреждения резонансных колебаний

тяг управления устанавливают часто

опоры, что усложняет конструкцию и

объемы работ при техническом обслуживании.

Совпадение частот собственных колебаний

тяг с вынужденными (от других источников)

может привести к их разрушению при

эксплуатации в результате усталостных

явлений. Резонансные колебания тяг

зачастую невозможно ощутить на рычагах

управления, что затрудняет их своевременное

обнаружение и устранение истинной

причины. Несмотря на конструктивные

меры по предотвращению резонансных

колебаний, они могут появиться при

возникновении ряда неисправностей.

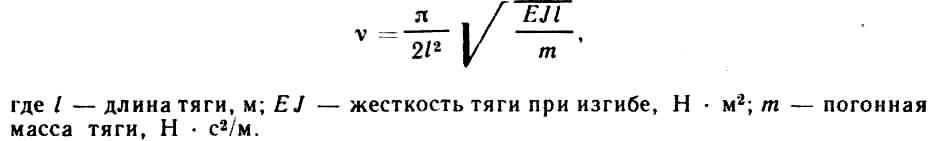

Собственная частота первого тона

колебаний тяги с шарнирным соединением

Жесткая

проводка в системе управления,

выполненная с помощью трубчатых тяг,

имеет свои особенности обслуживания.

Для предупреждения резонансных колебаний

тяг управления устанавливают часто

опоры, что усложняет конструкцию и

объемы работ при техническом обслуживании.

Совпадение частот собственных колебаний

тяг с вынужденными (от других источников)

может привести к их разрушению при

эксплуатации в результате усталостных

явлений. Резонансные колебания тяг

зачастую невозможно ощутить на рычагах

управления, что затрудняет их своевременное

обнаружение и устранение истинной

причины. Несмотря на конструктивные

меры по предотвращению резонансных

колебаний, они могут появиться при

возникновении ряда неисправностей.

Собственная частота первого тона

колебаний тяги с шарнирным соединением

Следовательно, частота колебания тяги может отклоняться от расчетной вследствие изменения ее длины, жесткости при изгибе или погонной массы (может изменяться при замене типа материала). Большой износ тяг, роликов направляющих или нарушения их регулировки могут привести к тому, что тяга (при больших зазорах) не будет стояния между опорами (длины тяги) и соответственно амплитуды и частоты, что может вызывать резонансные явления и даже разрушение тяги. Поэтому при обслуживании проверяют зазоры между роликами направляющих и трубами тяг. На ряде самолетов зазоры должны быть 0,15...0,6 мм. При превышении максимального значения зазора можно один из роликов поставить с увеличенным диаметром. После дефектации требуется заменять также ролики, имеющие повреждения.

Весьма малые суммарные зазоры (ниже допустимых) между роликами и тягой вызывают повышенное трение в этих узлах, а при появлении в полете упругих деформаций конструктивных элементов планера они могут вызвать заклинивание системы управления. Наряду с этим при дефектации элементов жесткой проводки обращают внимание на отсутствие на тягах, качалках, рычагах вмятин, забоин, трещин и других повреждений, являющихся концентраторами напряжений. Подлежат контролю резьбовые регулируемые наконечники тяг, которые не должны выходить за пределы контрольных отверстий, а также все виды контровок разъемных соединений элементов управления.

Проверяют выработку тяг под роликовыми направляющими. При достижении ее значения 0,5 мм тягу следует повернуть в направляю щих роликах на 180 а при повторной такой же выработке — заменить, соблюдая правила маркировки и технологию замены.

Наличие люфтов в соединениях жесткой проводки может привести не только к запаздыванию отклонений рулей, но и к вибрации рулей или других конструктивных элементов системы. При длительном воздействии вибрационных нагрузок, например, из-за больших зазоров в узлах крепления триммера может произойти разрушение этих узлов, а затем и узлов крепления руля. По этой же причине могут разрушиться кронштейны, узлы навески, рычаги, тяги и другие элементы, что приведет к отказу системы управления.

В ряде систем управления проверяют значение суммарного люфта в проводке по перемещению соответствующей рулевой поверхности при приложении определенного усилия и зафиксированных рычагах управления. Наибольшие допустимые люфты в проводке управления, замеренные по перемещению задней кромки руля, составляют 2... 8 мм. Устранение недопустимых люфтов производят заменой деталей шарнирных узлов соединения тяг и узлов крепления конструктивных элементов.

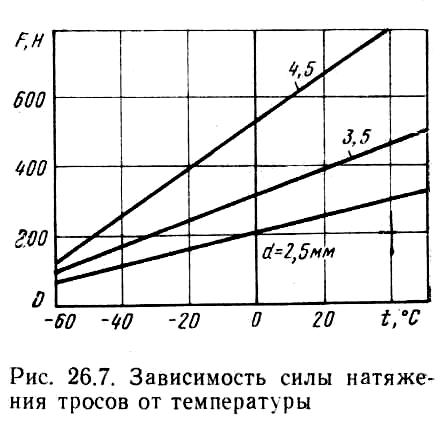

Техническое

обслуживание тросовой проводки

управления предусматривает периодическую

проверку состояния тросов и их наконечников

в местах заделки тандерных соединений,

кронштейнов крепления направляющих,

роликов, ограничителей и других деталей.

Особое внимание следует уделять (несмотря

на простоту выполняемых операций) оценке

технического состояния контровки

тандерных и других разъемных соединений

тросовой проводки. Периодически проверяют

также натяжение тросов и сопоставляют

его значение с требуемым (рис. 26.7).

Натяжение тросов системы управления зависит преимущественно от температуры наружного воздуха, так как площадь сечения троса, модуль упругости и коэффициенты линейного расширения применяемых материалов в эксплуатации практически не изменяются. Вследствие разницы коэффициентов линейного расширения материалов стальных тросов и дюралюминиевой конструкции элементов планера (примерно в 2 раза) ошибки в регулировке на земле (при положительной температуре) могут оказать существенное влияние на работоспособность системы управления в полете (при отрицательной температуре).

При этом значительное ослабление тросовой проводки может вызвать соскакивание тросов с роликов, повышенное трение в проводке, быстрый износ троса или отказ системы управления из-за полного заклинивания.

По системе управления стабилизатором при техническом обслуживании проводят оценку технического состояния гидро- (или электро) приводов, карданной подвески, гаек и ходового винта, направляющей. Проверяют работоспособность от всех гидромоторов электродвигателей и каждой подсистемы резервирования.

Системы управления механизацией крыла (закрылки, предкрылки) также имеют резервирование, поэтому работоспособность и время полной уборки-выпуска проверяют от двух и одного гидромотора электродвигателя. Кроме того, проверяют состояние узлов подвески и их подшипников, монорельсов, винтовых подъемников, редукторов, транс миссии и ее соединений (карданов, шлицевых муфт) и т. д., производят замер. люфтов в сочленениях, осевых перемещений в шлицевых соединениях, а также биение валов трансмиссии.

Согласно картам смазки заменяют смазку во всех подвижных соединениях. При техническом обслуживании управления в соответствии с нормативно-технической документацией требуется соблюдать правила охраны труда при работе на высоко расположенных частях самолета, с сосудами высокого давления (в гидроприводах), с инструментом, оборудованием и др.