- •1.1.1. Характеристика автотранспортного предприятия

- •Технологическая карта регулировка тормозного крана

- •Технологическая карта полной регулировки тормозов колес

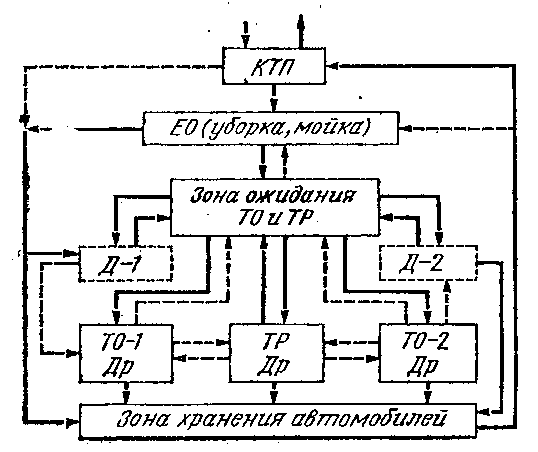

- •1.3.2. Схема управления производством с применением цуПа

- •1.4.1. Общие положения по охране труда

- •1.4.3. Техника безопасности и противопожарные мероприя

1.4.3. Техника безопасности и противопожарные мероприя

Требования к технологическим процессам и оборудованию. Оборудо-вание, инструмент и приспособления должны в течение всего срока службы соответствовать требованиям безопасности и правильности контроля изме-рения по ГОСТ 12.2.003-74 и ГОСТ 12.2.027-80. Оборудование устанавливают на фундаменты и крепят болтами. Опасные места ограждают. Все пульты уп-равления заземляют и зануляют. Пуск нового оборудования производят толь-ко после приема его комиссией с участием работников службы охраны труда.

Все работы, предусмотренные техническим обслуживанием или связан-

ные с ремонтом автомобиля, разрешается выполнять только на специально оборудованных постах, при этом автомобиль должен быть надежно затормо-жена, двигатель обязательно выключен и повешена табличка «Двигатель не пускать – работает». Рабочий, выполняющий техническое обслуживание авто-мобиля на посту ТО должен неукоснительно соблюдать требования безопас-ности:

- после выполнения работ по пайке радиаторов и других приборов, перед приемом пищи, а также после смены необходимо тщательно мыть руки теплой водой с мылом и щеткой, регулярно полоскать носоглотку, так как свинцовая пыль и пары свинца, обладая способностью накапливаться в организме человека при несоблюдении им мер личной безопасности и гигиены, вызывают хроническое отравление. Ногти рабочего во избежание попадания под них свинца следует коротко стричь и регулярно чистить. Для

профилактики перед началом работы руки надо смазывать вазелином.

- флюсы для пайки и кислота должны храниться раздельно в специально отведенных и регулярно очищаемых местах. В аптеке должна быть мазь от ожогов.

- нагретые паяльники необходимо класть на специальные подставки. Желательно применять низковольтные паяльники (42 В), включаемые через понижающий трансформатор.

- при работе с бензином нужно соблюдать правила обращения с ним.

Следует осторожно обращаться с тарой из-под бензина, так как оставшиеся в таре его пары легко воспламеняются. Особую осторожность следует проявлять при работе с этилированным бензином, в котором содержится сильнодействующее вещество – тетраэтилсвинец, вызывающий тяжелое отравление организма. Нельзя использовать этилированный бензин для мойки рук, деталей, чистки одежды. Запрещается всасывать бензин и продувать трубопроводы и другие приборы системы питания ртом. Для удаления пролитого бензина применяются опилки, песок, хлорная известь

или теплая вода. Участки кожи, облитые бензином, немедленно промываются керосином, а затем теплой водой с мылом. Перед едой необходимо обязательно мыть руки.

- особой осторожности требует обращение с антифризом. Эта жид-кость содержит в себе сильнодействующий яд – этиленгликоль, попадание которого в организм, приводит к тяжелому отравлению. Тара, в которой

хранится и перевозится антифриз, должна иметь надпись «Яд» и опломбировываться. Категорически запрещается переливать низкозамерзающие жидкости при помощи шланга путем засасывания ртом. Заправка автомобиля антифризом производится непосредственно в систему охлаждения. После обслуживания системы охлаждения, заправленной антифризом, необходимо тщательно мыть руки. При случайном попадании антифриза в организм пострадавший должен быть немедленно доставлен в медицинский пункт для оказания помощи.

- тормозные жидкости и их пары также могут вызвать отравление при попадании в организм, поэтому при работе с этими жидкостями нужно соблюдать все меры предосторожности, а после обращения с ними следует тщательно вымыть руки.

- кислоты хранят и транспортируют в стеклянных бутылях с притертыми пробками. Бутыли устанавливаются в мягкие лозовые корзины с

древесной стружкой. При переноске бутылей используют носилки и тележки.

Кислоты при попадании на кожу вызывают сильные ожоги и разрушают одежду. При попадании кислоты на кожу нужно быстро вытереть этот участок тела и промыть сильной струей воды.

- растворители и краски при попадании на кожу вызывают раздражение и ожоги, а их пары при вдыхании могут вызвать отравление. Производить покраску автомобиля нужно в хорошо вентилируемом помещении. После работы с кислотами, красками и растворителями нужно тщательно мыть руки теплой водой с мылом.

- во всех производственных помещениях необходимо выполнять следующие противопожарные мероприятия:

- курить только в специально отведенных для этого местах; не пользоваться открытым огнем;

- хранить топливо и керосин в количествах, не превышающих сменную пот-

ребность; не хранить порожнюю тару из-под топлива и смазочных материа-

лов;

- проводить тщательную уборку в конце каждой смены;

- разлитое топливо и масло убирать с помощью песка;

- использованные обтирочные материалы нужно складывать в металлические

ящики с крышками и по окончании смены выносить в специально отведен-

ное для этого место.

- тушить возгорания необходимо пенными или углекислотными огнетуши-телями или струей распыленной воды. При невозможности тушения водой горящую поверхность засыпают песком, либо накрывают специальными асбестовыми одеялами.

2. РАСЧЕТНО-ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ:

2.1. Исходные данные для проектирования

Для удобства выполнения расчетов в данной части дипломного проекта необходимо составить таблицу «Техническая характеристика автомобиля»

Таблица 10.

Пробег автомобилей

Марка авто-мобиля

|

Количество автомобилей, имеющих пробег с начала эксплуатации до капитального ремонта в % |

Всего авто-моби-лей |

В том числе |

LCC, км |

Категория условий эксплуатации |

Dr рп. дней |

|||||||||

До 0,25 L КР |

О.25..0,5 L КР |

0,05-0,75 L КР |

0,01 L КР |

Не прошедших КР |

Прошедших КР |

||||||||||

КамАЗ ЗИЛ Итого: |

|

20 5

|

|

15 |

35 5 25 |

25 |

|

100 |

II |

357 |

|||||

Таблица 11.

Технические характеристики автомобилей

Показатель марка авт. |

Габаритные размеры |

Собственная масса |

Тип дви-гателя |

Колея перед. колес |

Колея задней тележки |

Наружный R поворота |

КамАЗ-5320 20 шт |

2010х6180х2830 |

6800 |

КамАЗ-740 диз. |

2025 |

1850 |

9,3 |

ЗИЛ-130 5 шт |

1820х6480х2480 |

6470 |

ЗИЛ-130 карб. |

2000 |

2000 |

11,4 |

Всего: 25 |

|

|

|

|

|

|

Нормы пробега до КР для автомобилей КамАЗ = 300 000 км

Средний суточный пробег одного автомобиля = 100км.

Средний годовой пробег одного автомобиля = 62 750км.

Режим работы предприятия с 900 до 2000ч. 7 дней в неделю.

Количество дней работы в году = 357

2.2. Приведение парка к основной модели

Для удобства расчетов приводим парк к основной модели, например, КамАЗ-5320.

Приведение выполняется по видам воздействия (ЕО, ТО-1, ТО-2 или

ТР – в зависимости от темы проекта) с помощью коэффициента приведения. Сущность приведения группы автомобилей к основной модели заключается в определении коэффициента приведения данной модели автомобилей к основ-ной, принимаемой к расчету, т.е. К пр = tпр L/(t Lпр),

где tпр , t - расчетные трудоемкости единицы ТО (ТО-1, ТО-2) соответственно приводимой и основной модели, чел-ч;

L, Lпр – расчетные периодичности данного вида ТО соответственно для основной и приводимой моделей, км.

Расчетная трудоемкость и периодичность ТО определяется с помощью коэффициентов корректирования.

Число приведенных автомобилей,

АПР = Аи . К пр

где Аи - списочное количество приведенных автомобилей.

Тогда К пр ЕО для автомобиля ЗИЛ-130= 0,47х210/0,28х210=0,734;

К пр ТО-1 для автомобиля ЗИЛ = tпр L/(t1 Lпр)

=3.1х2520/ 3,8х 2520 = 0,81;

К пр ТО-2 для автомобиля ЗИЛ = tпр L/(t2 Lпр)

=12х1х10080/ 14,5х1х10080=082.

При выполнении проектов по текущему ремонту (зона ТР, рем. отделе-

ния и пр.) коэффициент приведения рассчитывается по формуле:

К пр = tТРпр /tТР,

где tТРпр , tТР – расчетная трудоемкость ТР на 1000 км соответственно для основной и приводимой модели, чел-ч,

тогда К пр ТР для автомобилей ЗИЛ-130= 4,0/4,2=0,95

2.3. Выбор и корректирование нормативов ТО и ТР

Для удобства составления графика ТО и ремонта и последующих расчетов, значения пробегов между отдельными видами ТО и ремонта должны быть скорректированы со среднесуточным пробегом. Периодичность ЕО (LEO) обычно равна среднесуточному пробегу (Lcc). Периодичность ТО-1 (L1) и ТО-2 (L2) установлена для 1-й КУЭ, поэтому при эксплуатации подвижного состава в II КУЭ, в условиях холодного и умеренно-холодного климата, необходимо скорректировать периодичность ТО-1 и ТО-2 для этих условий. Корректировка заключается в подборе численных значений периодичности пробега в километрах для каждого вида ТО и ремонта, кратных между собой и среднесуточному пробегу и близких по своей величине к установленным нормативам.

Скорректированные периодичности могут быть следующими:

LEO = Lcc = 100 км;

L1 = 3500 х К1 х К3 =3500 х 0,8 х 0,9= 2520 км;

L2 = 14000 х КIII х КI\/ = 14000 х 0,8 х 0,9 =10080 км;

Так как при данной периодичности и среднесуточном пробеге данные периодичности не кратны между собой, то необходимо скорректировать их по среднесуточному пробегу. Для ТО-1 будет 2520:100 = 25,20 =25 тогда скорректированные периодичности ТО-1 и ТО-2 будут:

L1 = 2750 км;

L2 = 2750 х 4= 11000 км.

Например, межремонтный пробег автомобиля КамАЗ, эксплуатируе-мого в I категории условий эксплуатации, с учетом повышения долговечнос-ти автомобиля составляет 300 000 км. Норма пробега для II категории сни-жается на 20% и будет составлять 240 000 км.

Таблица 12.

Расчетные периодичности ТО и Р

Марка автомобиля |

Вид ТО, КР |

Периодичность |

|

Расчетная |

Принятая |

||

КамАЗ-5320 |

ЕО |

100 |

100 |

ТО-1 |

2520 |

2750 |

|

ТО-2 |

10080 |

11000 |

|

КР |

240000 |

240000 |

|

Выбор и корректирование нормативной трудоемкости ТО. Трудо-емкость одного уборочно-моечного воздействия равна:

tЕО = t нормЕО K2 K5 Kм чел-час

где t нормЕО - нормативная трудоемкость одного уборочного воздействия, чел-ч (0,3);

K2 - коэффициент корректирования нормативов в зависимости от модификации подвижного состава и организации его работы (1,10)

K5 - коэффициент корректирования трудоемкости ТО в зависимости от количества технологически совместимых групп подвижного состава. (1,15)

Kм чел-час – коэффициент механизации, снижающей трудоемкость ЕО =

100- (СМ + СО) ,

100

где СМ - % трудоемкости за счет применения моечной установки, при-

нимается за 50%;

СО - % снижения трудоемкости путем замены обтирочных работ обду-вом воздухом, принимается 15%;

Kм чел-час = 100 – (50+15) : 100 = 0,35;

tЕО = 0,64 .1,10 . 1,15.0,35 = 0,28 чел-ч.

Трудоемкость ТО-1 равна:

tТО-1 = t нормТО-1 K2 K5 ,

где t нормТО-1 – разовая нормативная трудоемкость одного ТО, чел-ч (3,8);

K2 - коэффициент корректирования нормативов в зависимости от мо-

дификации подвижного состава и организации его работы (1,10);

K5 - коэффициент корректирования трудоемкости ТО в зависимости от количества технологически совместимых групп подвижного состава (1,15);

tТО-1 = 3,4 .1,10 . 1,15 = 4,3 чел-ч.

Трудоемкость ТО-2 равна:

tТО-2 = t нормТО-2 K2 K5 ,

где t нормТО-2 – разовая нормативная трудоемкость одного ТО, чел-ч (15);

K2 - коэффициент корректирования нормативов в зависимости от мо-дификации подвижного состава и организации его работы (1,10);

K5 - коэффициент корректирования трудоемкости ТО в зависимости от количества технологически совместимых групп подвижного состава (1,15);

tТО-2 = 14,5 .1,10 . 1,15 = 18,34 чел-ч.

Трудоемкость СО:

tСО = t ТО-2 ПН ,

100

где ПН - процент СО в зависимости от климатических условий (для

районов с холодным климатом принимается 30%).

tСО = 18,34 . 30: 100 = 18,34 . 0,3 = 5,5 чел-час.

Трудоемкость общего и поэлементного диагностирования: умножают-ся откорректированные трудоемкости ТО-1 и ТО-2 на соответствующую до-лю работ по Д-1 и Д-2,

tД-1 = t ТО-1 . СД - 1 чел.-ч,

100

где СД-1 - % диагностических работ, выполняемых при проведении ТО-

1 (10%);

tД-1 = 4,3 . 0,1 = 0,43 чел.-ч.

tД-2 = t ТО-2 . СД - 1 чел.-ч,

100

где СД-2 - % диагностических работ, выполняемых при проведении ТО-2 (10%);

tД-2 = 18,34 . 0,1 = 1,83 чел.-ч.

Таблица 13.

Расчетные трудоемкости ТО

Марка автомобиля |

Вид ТО |

Трудоемкость |

|

Расчетная |

Скорректированная |

||

КамАЗ 5320 |

ЕО |

0,64 |

0,28 |

ТО-1 |

3,4 |

4,3 |

|

ТО-2 |

14,5 |

18,34 |

|

СО |

|

5,5 |

|

Д-1 |

|

0,43 |

|

Д-2 |

|

1,83 |

|

Выбор и корректирование нормативной трудоемкости текущего ре-монта. Удельная нормативная скорректированная трудоемкость текущего ремонта определяется по формуле:

tТР = t нормтр K1 K2 K3 K4ср K5

где t нормтр - нормативная удельная трудоемкость ТР, чел.-ч/1000 км.(6,9);

K4ср - коэффициент корректирования нормативов удельной трудоем-

кости ТР = 0,7;

tТР = 4,2 . 1,2 . 1,1 . 1 . 0,7 . 1,15 = 4,46;

Таблица 14.

Расчетные трудоемкости ТР

Марка автомобиля |

k1 |

k2 |

k3 |

k4ср |

k5 |

Трудоемкость |

|

Нормативная |

Расчетная |

||||||

КамАЗ |

1,2 |

1,1 |

1.0 |

0,7 |

1,15 |

4,2 |

4,46 |

2.4. Определение годового пробега парка.

Годовой пробег парка:

Lг = Aи aТ Iсс Дрг ,

Lг =Aи . aТ. Iсс . Дрг . Кэ= 25. 0,97 . 100.357 .0,96.= 873000 км

где Aи – количество обслуживаемых автомобилей, шт;

aТ – коэффициент технической готовности парка;

Iсс – среднесуточный пробег одного автомобиля, км;

Дрг – число дней работы автомобилей в году, дн;

Кэ – коэффициент, учитывающий простои подвижного состава по

эксплуатационным причинам, К = 0,95 ..0,97;

Определяем коэффициент технической готовности за «цикл», т.е. время

работы автомобилей до КР:

аТ1 = Дэц/Дэц + Д рем.ц , = 0,97

где Д эц – число дней эксплуатации автомобиля за «цикл», дн;

Д рем.ц , – число дней простоев автомобиля в ТР и КР за «цикл» дн.

Число дней простоев автомобиля в ремонтах за «цикл»:

Дрем.ц = Дкр + dТО и ТР LКР :1000 К 4 = 12 + 0,3 . 240000:1000 . 0,7=62,4 дн.

где Д КР – число дней простоев автомобиля в КР, дн (12).

dТО и ТР , – число дней простоев автомобиля в ТО и ТР, дн./1000 км (0,3);

К 4 – коэффициент простоя в ТО и ремонте, учитывающий пробег

автомобиля с начала эксплуатации (0,7);

Lкр – пробег автомобиля до КР, км (240000).

Число дней эксплуатации автомобиля за «цикл»:

Д эц = Lкр : Iсс = 240000:100=2400 дня

2.5. Расчет годовой производственной программы по ТО и ремонту

Годовая производственная программа по ТО и ремонту в числовом выражении. Для расчета необходимо знать какие плановые технические воздействия организованы на предприятии (КР, ЕО, ТО-1, ТО-2, СО автомо-

билей). Для расчета годовой программы необходимо знать годовой пробег и периодичность плановых технических воздействий. Периодичности прини-маются по 1 категории условий эксплуатации и корректируются с учетом заданных условий эксплуатации.

Число КР: Nкр = Lг / Lcркр

Lcркр – средняя взвешенная величина пробега до КР;

Lcркр = Lкр (1- 0,2 . АКР/Асс),

где Lкр - скорректированное значение пробега до КР (240000);

Асс – списочное число автомобилей на АТП (25);

Акр – количество автомобилей, прошедших КР,

принимается 15% от Асс, =3,75 =4;

Lcркр = 240 000 . (1 – 0,2 . 4/25) = 240000 . (1 – 0,032) = 232320 км

Nкр = Lг / Lcркр = 873000/232320 = 3,75 = 4

Годовая производственная программа по ТО-2, ТО-1, ЕО, СО:

N гТО-2 = LГ : L нТО-2 = 873000:11000=79,36=79

N гТО-1 = LГ : L нТО-1 = 873000:2750= 317,45=318

N гЕО = LГ : L нЕО = 873000:100 =8730

N гСО = 2 Аи = 2 . 25 =50;

С учетом выделения в самостоятельный вид работ Д-2,1 годовая про-

грамма по Д-2,1 составит:

N гД-2 = 1,2 . NТО-2 = 1,2 . 79 =94,8=95;

N гД-1 = 1,1 . NТО-1 = 1,1 . 318 =349,8 =350.

Для расчета годовых объемов работ необходимо знать годовую программу и удельные трудоемкости. Удельные трудоемкости принимаются по 1-й категории и корректируются с учетом заданных условий эксплуа-тации.

Трудоемкость ЕО: Тг ЕО = N гЕО . tн ЕО =8730 . 0,28 =2444,4 чел.ч;

Трудоемкость ТО-1, Т гТО-1 =t нТО-1. N гТО-1 + Тспр (1)= 4,3 . 318 + 205,11 = 1572,51 чел.ч;

где Тспр (1) – трудоемкость сопутствующего ремонта при проведении ТО-1; Тспр (1)= Стр . ТТО-1 . N гТО-1 = 0,15. 4,3 . 318 =205,11 чел.ч

Трудоемкость ТО-2: Т гТО-2 = tн ТО-2 N гТО-2 + Тспр (2)

=18,34 . 79 + 289,77 = 1738,63 чел.ч;

где tн ТО-2 – нормативная удельная трудоемкость ТО-2, чел ч;

Тспр (2) – трудоемкость сопутствующего ремонта при проведении ТО-2;

Тспр (2)= Стр . TТО-2 . N гТО-2 = 0,2 . 18,34. 79 =289,77 чел.ч

Трудоемкость сезонного обслуживания (СО):

ТСО = t СО N гСО =5,69. 50 = 279,5 чел.ч

Трудоемкость общего диагностирования Д-1:

ТД-1 = t Д-1 N гД-1 = 0,43 . 350= 150,5 чел.ч;

Трудоемкость углубленного диагностирования Д-2:

ТД-2= t Д-2 N гД-2 = 1,83 . 95 =173,85 чел.ч

Годовая трудоемкость всех видов ТО:

∑ТТО = ТгЕО+ТгТО-1+ТгТО-2+ТгСО +ТД-1 +ТД-2=2444,4 +1572,5+1738,63 +279,5+150,5+173,85 = 6359,38 чел.ч.

Годовая производственная программа по ТР. Годовой объем работ по

текущему ремонту определяется по формуле:

ТТР = Lг /1000 . t ТР = 873000/1000 . 4,46 = 3893,58 чел.ч;

где t ТР – удельная трудоемкость ТР, чел/1000 км

Таблица 15.

Годовая производственная программа по ТО и ТР

Показатели |

Условные обозначения |

Численные значения |

Количество ЕО |

NEO |

8730 |

Количество ТО-1 |

N1 |

318 |

Количество ТО-2 |

N2 |

79 |

Количество СО |

NСO |

50 |

Количество КР |

NКР |

4 |

Количество диагностических Воздействий Д-1 |

NД-1 |

350 |

Количество диагностических воздействий Д-2 |

NД-2 |

95 |

Годовой объем работ по ЕО, чел.ч. |

TЕO |

2444,4 |

Годовой объем работ по ТО-1, чел.ч. |

T1 |

1572,51 |

Годовой объем работ по ТО-2, чел.ч. |

T2 |

1738,63 |

Годовой объем работ по СО, чел.ч. |

TCO |

279,5 |

Годовой объем работ по Д-1, чел.ч. |

TД-1 |

150,5 |

Годовой объем работ по Д-2, чел.ч. |

TД-2 |

173,85 |

Годовой объем работ по ТР, чел.ч. |

TТР |

3893,58 |

Кроме работ по ТО и ТР на предприятии должны быть организованы

работы по самообслуживанию, которые по «Положению о техническом обс-луживании и ремонте подвижного состава» составляют 20 – 30% от общего

объема работ по ТО и ТР автомобилей.

В зависимости от мощности предприятия принимается доля работ Квс

на предприятии общий объем работ составит:

ТАТП = ∑ТТО + Т ТР . К4 =6359,38+3893,58. 0,7 = 7177,072 чел. ч.

Объем работ по самообслуживанию на предприятии составит:

Твсп = Т АТП Квсп = 7177,072. 0,25 =1794,268 чел. ч.

ТАТПобщ. =ТАТП + Твсп = 7177,072 +1794,268 =8971,34 чел.час

Таблица 16.

Распределение работ по самообслуживанию предприятия

Вид работ |

Доля % |

Место выполнения |

1. Работы по самообслуживанию АТП, в том числе: электротехнические механические слесарные сварочные жестяницкие медницкие трубопроводные кузнечные ремонтно-строительные и деревообрабатывающие |

24 10 16 4 4 1 22 2 16 |

Отдел главного механика (ОГМ) слесарно-механический цех ОГМ сварочный цех арматурно-жестянницкий цех медницкий цех ОГМ кузнечно-рессорный цех ОГМ |

2. Транспортные |

1 |

|

3. Перегон автомобилей |

0,5 |

|

4. Приемка, хранение и выдача материальных ценностей |

1 |

|

5. Уборка помещений и территории |

0,5 |

|

Итого: |

100 |

|

2.6. Определение годового объема работ проектируемого участка

В данном подразделе дипломного проекта необходимо произвести тех-нологический расчет агрегатного отделения, который заключается в установле- нии наиболее рационального метода организации технологического процесса ТО и ремонта, определения количества постов и линий обслуживания и ре-монта, расчете площадей помещений.

Выбор метода организации ТО и ТР автомобилей. Более 50% объе-ма работ по ТО и ТР выполняются на постах. Число постов определяет выбор

планировочного решения предприятия и зависит от вида, программы и тру-доемкости работ, метода организации ТО и ТР и диагностирования автомо-билей, режима работы производственных зон.

Целесообразность применения того или иного метода организации ТО

в основном определяется числом постов, т.е. зависит от суточной (сменной)

программы и продолжительности воздействия. Поэтому в качестве основного критерия для выбора метода ТО может служить суточная (сменная) произ-водственная программа соответствующего вида ТО.

Режим работы зон ТО и ТР. Режим работы зоны должен быть согла-сован с графиком выезда и возвращения автомобилей с линии.

Режим характеризуется числом рабочих дней в году, продолжитель-ностью работы (числом рабочих смен, продолжительностью и временем на-чала и конца смены), распределением производственной программы по вре-мени ее выполнения. Число рабочих дней зоны зависит от числа дней работы подвижного состава на линии и вида ТО. Продолжительность работы зон оп-ределяется суточной производственной программой и временем, в течение которого может выполняться заданный вид ТО и ТР.

ТО-2 выполняется в одну или две смены. Суточный режим зоны ТР составляет две, а иногда и три рабочие смены, из которых в одну (обычно дневную) смену работают все производственно-вспомогательные участки и посты ТР. В остальные рабочие смены производятся постовые работы ТР,

выявленные при ТО, диагностировании или по заявке водителя.

Так как ТО и ремонт тормозных систем автомобилей выполняют в агрегатном отделении (участке), то определяем трудоемкость данного отде-ления по текущему ремонту будет:

Ттр.агрегат.отд.= Т тр . С агрегат. =3893,58 . 0,25 =973,395 чел-час,

где С – доля работ, приходящая на агрегатный цех составляет 0,2

Определяем трудоемкость ТО-1, ТО-2 и СО

Тто-1.г.отд. = tто1 . С агрегат.= 1572,5 . 0,25 =393,125 чел-час;

Тто-2.г. отд. = tто2 . С агрегат.= 1738,63 . 0,25 = 434,6575 чел-час.

Общий объем работ по ТО и ТР отделения определяется суммирова-

нием величин по трудоемкости:

Т.г.отд=Ттр. агрегат...отд+Тто-1.г.отд.+Тто-2.г.отд.= 973,395+393,125+434,6575 = 1801,1775 чел-час.

2.7. Определение количества производственных рабочих мест

К производственным рабочим относятся рабочие различных зон и участков, непосредственно выполняющие работы по Т О и ТР подвижного состава. При таком расчете различают технологически необходимое (явоч-ное) и штатное (списочное) число рабочих:

Pi = Ti /ФР.М.

где Ti = 1801,1775 - годовая трудоемкость агрегатного отделения, чел-ч;

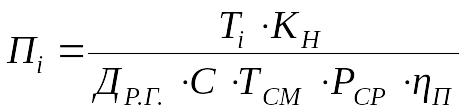

![]() - годовой

производственный фонд времени рабочего

места при односменной работе, ч.

- годовой

производственный фонд времени рабочего

места при односменной работе, ч.

Годовой производственный фонд времени рабочего определяется расчетом:

![]() ,

,

где

= 11 – продолжительность рабочей смены,

ч;

= 11 – продолжительность рабочей смены,

ч;

![]() –

число календарных

дней в году;

–

число календарных

дней в году;

ДВ = 16 – число выходных дней в году;

ДП = 8 – число праздничных дней в году;

ДПП =8 – число предпраздничных дней в году;

час сокращения рабочего дня перед праздничными днями.

Рассчитаем годовой производственный фонд времени рабочего,

ФРМ = 11,0 . (365 – 16 – 8) – 8 . 1 = 11 . 341 – 8 = 3743

Рассчитаем технологически необходимое число рабочих агрегатного отделения АТП;

Pi = 1801,1775/3743 = 0,48 ≈ 1человека.

Штатное число рабочих зоны ТО и ТР АТП определяется по формуле;

![]() ,

,

где Ti - общая трудоемкость работ ТО и ТР АТП,

![]() - годовой фонд

времени одного производственного

рабочего при односменной работе, ч.

- годовой фонд

времени одного производственного

рабочего при односменной работе, ч.

![]() ,

,

где

![]() - число дней основного отпуска в году,

по данным АТП;

- число дней основного отпуска в году,

по данным АТП;

![]() - коэффициент,

учитывающий болезни, потери рабочего

времени по уважительным причинам, по

данным АТП.

- коэффициент,

учитывающий болезни, потери рабочего

времени по уважительным причинам, по

данным АТП.

Произведем расчет годового фонда времени одного производственного рабочего;

ФПР. = (365 – (16+8+36)) . 11 – 1 . 8 . 0,85 = 3355 – 6,8 =3348,2 3524,2

Рассчитаем штатное число рабочих АТП:

РШ = 1801,1775/3348,2= 0,54 ≈ 1человек.

Общее число постов определяется по общей формуле;

,

,

где Тi – трудоемкость работ по ТО и ТР=1801,1775;

![]() -

коэффициент неравномерности загрузки

постов, по ОНТП-01-86;

-

коэффициент неравномерности загрузки

постов, по ОНТП-01-86;

ДРГ = 357– число рабочих дней в году зоны ТО-1(ТО-2);

С= 1- число смен;

= 11- продолжительность смены, ч;

![]() -

принятое среднее число рабочих на одном

посту, для зоны ТО-1 (1 – ТО-2);

-

принятое среднее число рабочих на одном

посту, для зоны ТО-1 (1 – ТО-2);

![]() -

коэффициент использования рабочего

времени поста для индивидуального

поста;

-

коэффициент использования рабочего

времени поста для индивидуального

поста;

Зная формулу, определим общее количество постов для зоны ТО и ТР;

Пi = 1801,18 . 1,1/357 . 1. 11. 2.0,98=1981,298/7696,92=0,45=1 [пост]

В зависимости от числа постов для данного вида ТО и уровня их спе-циализации работ по техническому обслуживанию автомобилей - приемлем метод универсальных и метод специализированных постов. Посты при лю-бом методе могут быть тупиковыми или проездными (прямоточными).

2.8. Расчет площади проектируемого участка (зоны)

Площади АТП по своему функциональному назначению подразделяют-

ся на три основные группы: производственно-складские, хранения подвижно-го состава и вспомогательные.

Площади зон ТО и ТР рассчитывают по формуле: F3 = fa x3 kn

где fa – площадь, занимаемая автомобилем в плане (по габаритным разме- рам), м2 ;

х3 – число проходов; к – коэффициент плотности расстановки постов,

зависящих от габаритных размеров автомобиля и расположения постов.

Площади участков (цехов, отделений) рассчитывают по площади по-

мещения, занимаемой оборудованием, и коэффициенту плотности его рас-становки. Тогда производим расчёт площади отделения по формуле:

Fотд = f сум . Кпл ,

где f – суммарная площадь горизонтальной проекции по габаритным раз-

мерам оборудования, м2,

Кпл – коэффициент плотности расстановки оборудования для кузнечно-рессорного отделения имеет значение 4,5 – 5,5.

Таблица 17.

Коэффициент плотности установленного оборудования

Наименование участка |

Коэффициент

плотности

|

Слесарно-механический; медницко-радиаторный; ремонта аккумуляторов; ремонта электрооборудования; ремонта таксометров и радиооборудования; ремонта системы питания приборов; обойный; краскоприготовительный |

3-4 |

Агрегатный; моторный; шиномонтажный; ремонта оборудования и инструмента |

4-4,5 |

Сварочный; жестяницкий и арматурный |

4-5 |

Кузнечно-рессорный; деревообрабатывающий |

4,5-5,5 |

На основании выбора соответствующего оборудования и производс-твенных расчетов, разрабатывают планировку каждого участка при этом минимальная площадь помещения на одного работающего должна

учитываться не менее 4.5 м2.

Итого: Fотд = f сум . Кпл =10,48. 4,5 = 47,16м2,

Принимаем размер отделения, согласно размеров подобранного помещения, равным 9 х 6 метров. Тогда площадь составит 54 м2 .

3. ЭКОНОМИЧЕСКАЯ ЧАСТЬ

3.1. Фонд заработной платы

Заработная плата начисляется, исходя из установленных на предприя-тии тарифов, сдельных расценок, окладов и сведений о фактически отрабо-танном работниками времени или сведений об объемах выпущенной продук-ции. Расчет зарплаты производится на основании таких документов, как штатное расписание, положение об оплате труда, приказы о приеме на работу и трудовые договоры. Данными документами устанавливается размер и фор-ма оплаты труда конкретного работника. Фонд заработной платы состоит из основного фонда, дополнительного фонда и фонда социального страхова-ния.

В цехе по ремонту работают 2 человека. Работа производится в одну смену. Смена – 12ч. Работники имеют III и IV соответственно. Находим среднюю часовую ставку рабочего по формуле Сч=Смес/166,3, где Сч-минимальная месячная тарифная ставка рабочих 1 разряда установленная Отраслевым соглашением по автотранспорту, 166,3 – среднемесячный фонд рабочего времени, ч. Минимальный размер оплаты труда в Иркутской области составляет 5205 руб., тогда

СЧ=5205/166.3=31,3 рублей в час для работника I разряда., тогда согласно условию, имея работников III и IV разрядов часовые тарифные ставки будут находиться по следующей формуле:

Сч=Смес/166,3*Ктар. , где Ктар- тарифный коэффициент (справочно).

Соответственно:

Сч III раз.=Смес/166,3*Ктар.=31,3*1,2=37,6 руб.ч

Сч IV раз.=Смес/166,3*Ктар.=31,3*1,35=42,3 руб.ч.

Находим фонд заработной платы ремонтных рабочих III и IV разрядов.

Учитывая то , что при расчете заработной платы учитываются северный коэффициент и северная надбавка фонд заработной платы будет находится по следующей формуле:

ФЗПI.= Сч Iраз+(С/Н+Р/К)*Q, где ФЗПI.- фонд заработной платы работника I разряда; Сч Iраз- часовая тарифная ставка рабочего; С/Н*Р/К –

северная надбавка и районный коэффициент соответственно; Q – количество

рабочих часов в году. (166, 3 * 11)- 11-количество рабочих месяцев в году.

Таким образом, фонды заработной платы, с учетом годового объема рабочих часов 1760), рабочих III и IV разрядов будут равны:

ФЗПIIIР = (37,6*1760)+60%=105881,6;

ФЗПIVР=(42,3*1760)+60%=119116,8.

Таблица 18.

Тарифный коэффициент, ставки

Разряды |

I |

II |

III |

IV |

V |

VI |

Тарифные коэффициенты |

1,0 |

1,09 |

1,20 |

1,35 |

1,54 |

1,80 |

Часовые тарифные ставки для повременщиков |

166,3 |

181,267 |

199,56 |

224,505 |

256,102 |

299,34 |

3.2. Налоги на заработную плату и отчисления

Учитывая то, что рабочий обязан выплачивать налог на доходы физических лиц (ежемесячно), ставка которого составляет 13%, фонды заработной платы рабочих будут составлять:

ФЗПIIIР =105881,6-13%=92117 руб.

ФЗПIVР =119116,8-13%=90396,4 руб.

ФЗПобщ=92117+90396,4=182513,4

Отчисления в ПФ составят-23726,7 руб.

3.3. Расчёт себестоимости выполнения работ в отделении

Техническое обслуживание включает следующие виды работ: уборочно-моечные, контрольно-диагностические, крепежные, смазочные, заправочные, регулировочные, электротехническое и другие работы, выполняемые, как правило, без разборки агрегатов и снятия с автомобиля отдельных узлов и механизмов. Если при техническом обслуживании нельзя убедиться в полной исправности отдельных узлов, то их следует снимать с автомобиля для контроля на специальных стендах и приборах.

По периодичности, перечню и трудоемкости выполняемых работ техническое обслуживание согласно действующему Положению подразделяется на следующие виды: ежедневное (ЕО), первое (ТО-1), второе (ТО-2) и сезонное (СО) технические обслуживания.

Находим затраты на материалы при ТО-2 , ТО-1 , ЕО:

Затраты на материалы рассчитываются по формулам:

На ТО – 2, руб.: Мто-2 =Нто – 2*Nто-2 ;

На ТО – 1, руб.: Мто-1=Нто – 1*Nто-1 ;

На ЕО, руб.: Мео=Нео*Nео;

На ТР, руб.: Мтр=Нтр*Lоб/1000;

Мто-2 +

Мто-1+

Мео+

Мтр.,

где

Мто-2 +

Мто-1+

Мео+

Мтр.,

где

Мто-2,

Мто-1,

Мео,

Мтр

– затраты на материалы при ТО – 2, ТО –

1, ЕО, ТР соответственно;

Нто – 2, Нто – 1, Нео,– норма затрат на материалы на одно воздействие (справочно). Нтр- норма затрат на материалы на ТР на 1000км пробега, руб.

Нормы устанавливаются по руководящим документам с учетом поправочного коэффициента, учитывающего рост цен.

Затраты на запасные части для текущего ремонта

ЗЧтр= Нтр. зч* Lоб/1000., где ЗЧтр- затраты на запасные части

С учетом того, что автомобиль имеет Lоб - 43000 км пробега в год и принимая во внимание то, что периодичность ТО – 2 через 11000 км., ТО – 1через 2600 , то

Nто-2 =4; Nто-1=16; Nео=287;

Нто – 2= 143руб.; Нто – 1=101руб.; Нео=45руб.; Нтр=525 руб. (справочно, с учетом инфляции)

МТО-2=4*143=572руб.

МТО-1=16*101=1616 руб.

МЕО=45*287=12915 руб.

Мтр=525*43000/1000= 22575 руб.

Общие затраты на материалы при ТО – 2, ТО – 1, ЕО, ТР в год составят:

=572+1616+12915+22575=37678

руб.

=572+1616+12915+22575=37678

руб.

ЗЧтр=4500*43000/1000=193500 руб.

Стоимость основных производственных фондов для начисления амортизации определяется в процентном отношении от стоимости подвижного состава или от стоимости оборудования, необходимого для ремонта и технического обслуживания автомобиля. В нашем случае необходимо найти сумму амортизации оборудования, используемого для ТО и ремонта тормозной системы ЗИЛ 130.

Первоначальная стоимость единицы оборудования находится по формуле:

Спер.=Цобор.*Кдост.,

где Цобор.- цена оборудования, руб., Кдост. – коэффициент доставки; принять 1,05 (согласно методическому письму).

Таблица 19.

Перечень и стоимость оборудования, необходимого для ремонта трансмиссии

№ п/п |

Оборудование и инструмент |

Стоимость, руб. |

1 |

Стенд КИ-4998 для проверки тормозов |

44000 |

2 |

Станок для расточки тормозных барабанов и обточки тормозных колодок |

318000 |

3 |

Набор инструмента |

8649 |

ИТОГО: |

370649 |

|

Найдем первоначальную стоимость оборудования:

Спер.=Цобор.*Кдост.= 370649*1,05=389181,5 руб.

Амортизация основных производственных фондов, обслуживающих

процесс ТО и ТР, руб.:

Аопф= Спер.*На/100,

где На – средняя норма амортизации оборудования, обслуживающего процесс ТО и ТР, % (принять 10%).

Аопф= 389181,5.*10/100=38918,2 руб.

Найдем полную себестоимость одного ремонта в среднем, руб.

S

=  ,

где З то-i-

количество всех затрат на обслуживание,

Ni-количество

ТО-1, ТО-2, ТР, ЕО.

,

где З то-i-

количество всех затрат на обслуживание,

Ni-количество

ТО-1, ТО-2, ТР, ЕО.

S=(ФЗПобщ+Зм+Ззп+Аопф)/Ni=(38918,2+37678+193500+182513,4)/307=1474 руб. на ремонт.

Таблица 20.

Калькуляция себестоимости

№ п/п |

Оборудование для ремонта тормозной системы |

Стоимость, руб. |

|

1 |

Амортизация |

38918,2 |

|

2 |

Затраты на запасные части |

193500,0 |

|

3 |

Затраты на материалы |

37678,0 |

|

4 |

Фонд заработной платы |

182513,4 |

|

5 |

Отчисления на социальные нужды |

23726,7 |

|

6 |

Себестоимость |

1474,0 |

|

Итого: |

477810,3 |

||

ЗАКЛЮЧЕНИЕ

При подготовке специалистов по ремонту автомобилей основное вни-мание уделяют изучению изменения технического состояния автомобилей в процессе эксплуатации, причинам и закономерностям этих изменений, а так-же оценкам их влияния на показатели надежности и работоспособности авто-мобилей.

Выявление неисправностей в двигателях и агрегатах автомобиля пов-лекли за собой необходимость в изменении технологии их ремонта и спосо-бов восстановления деталей. При организации ремонта автомобилей и агрега-тов, имеющих сложную конструкцию и новые современные дополнительные системы, на ремонтных предприятиях требуются тщательная конструкторс-кая и технологическая подготовка авторемонтного производства, высокая подготовка инженерно-технического состава, обучение рабочих особеннос-тям ремонта новых марок машин.

В настоящее время идет процесс дальнейшего совершенствования тех-нологий ремонта автомобилей и агрегатов. Этот процесс реализуется путем внедрения в производство перспективных прогрессивных технологических процессов восстановления деталей с учетом их конструктивных особеннос-тей и возможных дефектов, повышения качества сборки агрегатов и механиз-мов.

В данной работе рассмотрены изменения технического состояния приборов и узлов тормозной системы автомобиля, освещены условия формирования системы поддержания работоспособности автомобилей, технологии и технологические процессы производства и ремонта приборов и узлов тормозной системы грузового автомобиля.

ЛИТЕРАТУРА

Власов В.М. Техническое обслуживание и ремонт автомобилей: учебник для автотранспортных техникумов, — Москва: Издательский центр «Академия», 2008.

Коробейник А.В. Ремонт автомобилей: теоретический курс, учебник, – Ростов-на-Дону: «Феникс», 2007.

Коробейник А.В. Ремонт автомобилей: практический курс, учебник, — Ростов-на-Дону: «Феникс», 2007.

Румянцев С.И. Ремонт автомобилей: учебник для автотранспортных техникумов, – Москва: «Транспорт», 1988.

Чумаченко Ю.Т., Герасименко А.И., Рассанов Б.Б. Автослесарь: учебное пособие, – Ростов - на - Дону: «Феникс», 2008.

Бернарский.В.В. Техническое обслуживание и ремонт автомобилей: учебник для автотранспортных техникумов, –Ростов на Дону: «Феникс» 2009.

Шестопалов С.К. Устройство, техническое обслуживание и ремонт лег-ковых автомобилей: учебник для НПО, – М: ИРПО; Изд. Центр «Академия», 2008.

ПРИЛОЖЕНИЕ 1.

Схема технологического процесса ТО и ТР

Схема технологического процесса ТО и ТР. на АТП:

— основное движение; — возможное движение; КТП — контрольно-технический пункт;

ЕО — ежедневное обслуживание* ТО — техническое обслуживание; TP — текущий ремонт;

Д-1 — диагностика общая; Д-2 — диагностика поэлементная;

Др. — диагностика, выполняемая в процессе ТО и ремонта автомобилей

ПРИЛОЖЕНИЕ 2.

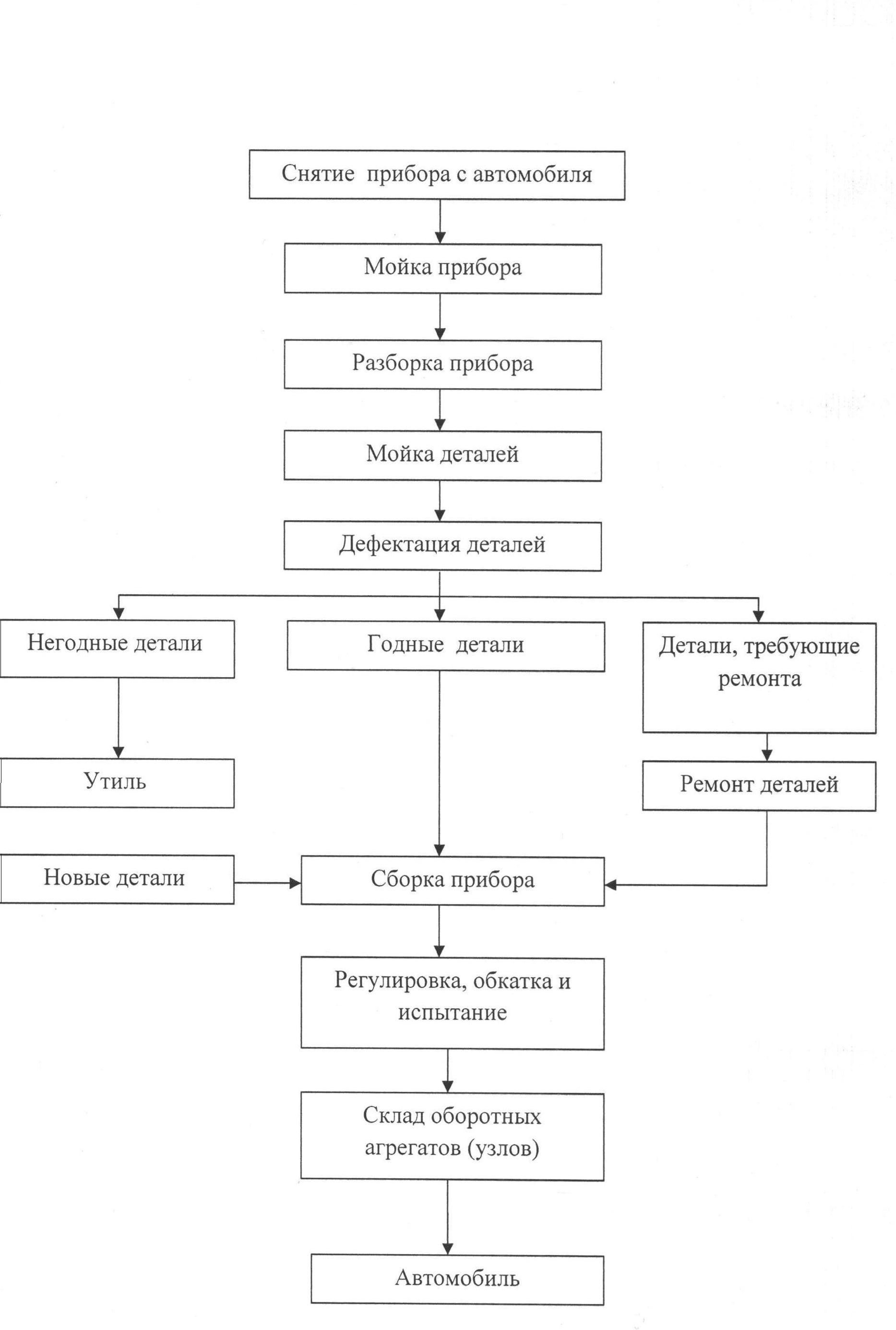

Схема технологического процесса ремонта компрессора тормозной системы ЗИЛ-130

ПРИЛОЖЕНИЕ 3.

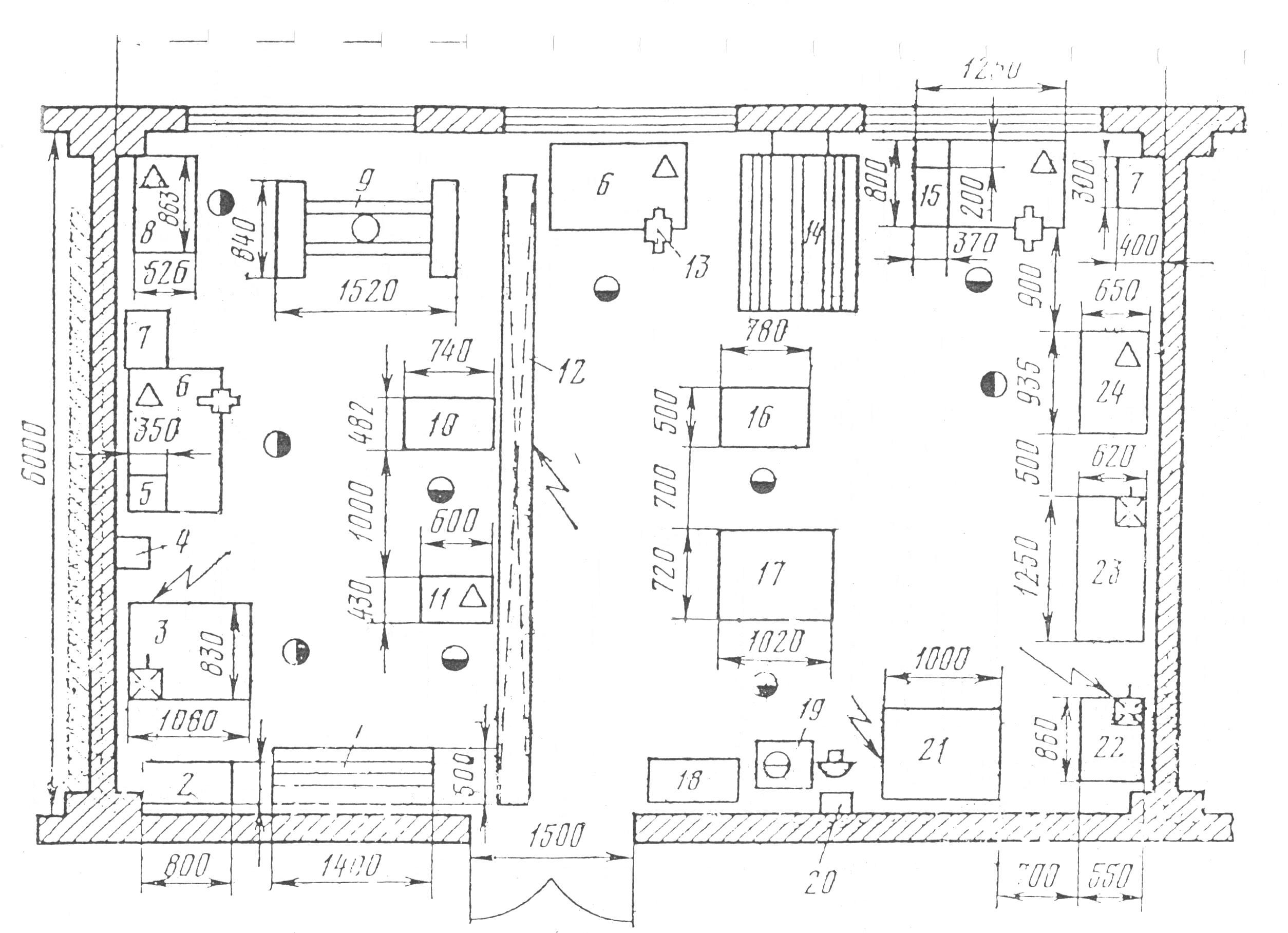

План

отделения по ремонту агрегатов

Рис. 3. Планировка отделения по ремонту агрегатов:

1 – стеллаж для деталей; 2 — ларь для обтирочных материалов;3 — станок для расточки тормозных барабанов; 4 — телефон и радио; 5 — радиально-сверлильный настольный станок; 6 — слесарный верстак; 7 — настенный шкаф для приборов и инструментов; 8 — стенд для разборки и регулировки сцеплений; 9 — гидравлический пресс 40 т; 10 — стенд для ремонта редукторов, задних мостов; 11 — стенд для клепки тормозных, накладок; 12 — подвесная кран-балка; 13 — тиски; 14— стеллаж для инструментов;15 .- настольно-верстачный пресс, 3 т; 1б — стенд для- ремонта коробок передач; 17 — стенд для ремонта передних и задних мостов; 18 — ларь для отходов; 19 — раковина для мытья рук; 20 — электрический рукосушитель; 21 — вертикально-сверлильмый станок; 22 — заточный станок; 23- стенд для ремонта карданных палов и рулевых механизмов.

1