Локальні системи контролю, регулювання і керування (рис.1) ефективні під час автоматизації технологічно незалежних об’єктів з комплектним розміщенням основного обладнання і нескладними цілями керування (стабілізація, програмне керування) у добре відпрацьованій технології і стаціонарних умовах експлуатації. Локальні регулятори (ЛР) можуть бути аналоговими, цифровими, одно- чи багатоканальними.

Наявність людини-оператора (особи, приймаючої рішення, - ОПР) в системі дозволяє застосовувати цю структуру на об’єктах з невисоким рівнем механізації і надійності технологічного обладнання, здійснювати загальний контроль за ходом технологічного процесу і ручне керування (РК).

Структура ЛСКРіК відповідає класичній структурі систем керування:

містить датчик виміряючих змінних (Д) на виході технологічний об’єкт керування (ТОК),

автоматичні регулятори,

виконавчі механізми (ВМ), які передають команди керування (у тому числі і від особи приймаючої рішення (ОПР) у режимі ручного керування) на регулюючі органи ТОК.

Пристрій зв’язку з оператором складається, як правило, з вимірювальних, сигналізуюючих і регулюючих пристроїв.

2. Централізовані системи контролю, регулювання і керування. Автоматичні чи автоматизовані СЦКРіК призначені для збору і обробки даних про об’єкт керування і виробіток на основі їх аналізу у відповідності з цілями системи керуючих впливів. Поява цього класу систем керування пов’язана зі збільшенням кількості контролюючих і регулюючих параметрів, з територіальним розподілом ТОК. Структура СЦКРіК зображена на рис. 2.

АСУ ТП— автоматизована система у вигляді комплексу програмних і технічних засобів, призначена для для вироблення та реалізації керувальної дії на технологічний об'єкт керування згідно з прийнятими критеріями керування[2]. Під АСК ТП зазвичай розуміється комплексне рішення, що забезпечує автоматизацію основних технологічних операцій на виробництві в цілому або якійсь його ділянці, що випускає відносно завершений продукт.

— автоматизована система, яка призначена для вироблення та реалізації керувальної дії на технологічний об'єкт керування згідно з прийнятими критеріями керування.

АСК ТП — це людино-машинна система, що забезпечує автоматизований збір інформації з вимірювальних перетворювачів сигналів і її первинну обробку (фільтрування сигналів, лінеаризація характеристик перетворювачів, «офізичення» сигналів, тобто перетворення та візуалізації сигналів у значеннях параметрів у фізичних одиницях вимірювання: °C, Па, В та ін.) для розрахунку, видачі та реалізації керувальних впливів на технологічне обладнання відповідно до прийнятих критеріїв керування.

Цементна промисловості виявилася однією з передових галузей щодо використання АСУ ТП. Перша ЕОМ для управління технологічним процесом у виробництві цементу була встановлена ще в 1959 р. на заводі фірми «Rivеrside Сoment Co» (США). ЕОМ реалізовувала алгоритм лінійного програмування для визначення найдешевшої комбінації сировинних матеріалів і видавала денні завдання на розробку кар'єру. У шістдесяті роки на різних підприємствах колишнього СРСР і за кордоном автоматизованим управлінням поступово охоплювалися основні операції у виробництві цементу: дозування, випал, помелу.

Забезпечення необхідного дозування компонентів (окису кальція, кремнію, алюмінію і заліза) у сировинній суміші, що надходить у піч, є основним завданням при регулюванні складу цементу. Метою АСУ ТП дозування і приготування суміші є забезпечення однорідності та відповідності технічним умовам сировини, що надходить у піч. При цьому ефективність системи залежить від якості вихідної сировини, тобто від того, наскільки важко без автоматизованого управління отримати необхідний склад суміші, скорегувати який після змішування вже практично не вдається.

До регульованих параметрами печі відносяться:

швидкість обертання печі (час проходження матеріалів через піч);

швидкість подачі сировини в піч (продуктивність печі);

витрата палива;

витрата відпрацьованого газу;

витрата первинного повітря для горіння;

повернення пилу з колекторів печі.

Помел виконується трьома агрегатами: млином, елеватором, який доставляє продукцію млина на сепаратор, і сепаратором, що сортує матеріал за розміром. Основними управляючими параметрами помелу є: швидкість подачі матеріалу в млин і продуктивність сепаратора. При автоматизованому управлінні помелом на підставі контролю потужності, споживаної млином, елеватором і сепаратором, а також температури здійснюється настройка швидкості подачі сировини для забезпечення максимального виходу продукту при заданому гранулометричному складі або при заданому значенні питомої поверхні.

Блок-схеми ієрархічних асу в цементному виробництві

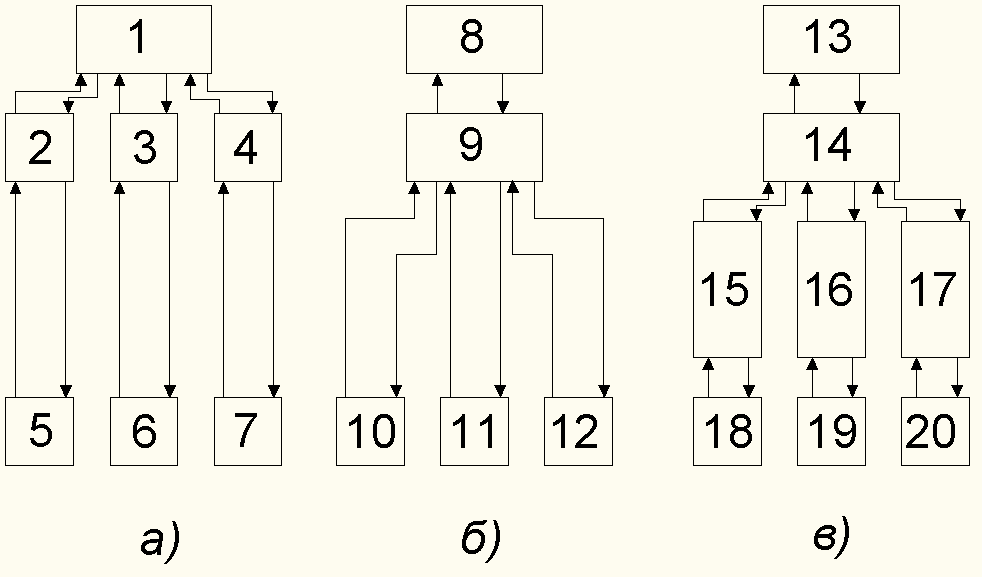

Так само як і в інших галузях промисловості, в цементній основним напрямком в роботах автоматизації є створення ієрархічних інтегрованих систем управління. Стосовно до цементного виробництва схеми ієрархічних АСУ можна розбити на три основні варіанти, як показано на рис. 4. У першому варіанті (рис. 4,а) передбачається наявність локальної керуючої міні-ЕОМ для кожного технологічного відділення (сировинне відділення, випал шлікера, помолу цементу). На міні-ЕОМ покладається виконання завдань контролю і управління за своїм відділенням. Друга (вища) ступінь управління реалізується на базі універсальної ЕОМ середнього класу і пов'язана з АСУ ТП нижнього рівня каналами передачі інформації. На другому рівні вирішуються всі задачі обробки документації, планування та завдання диспетчера-оператора всього виробництва. Рис. 4. Блок-схеми ієрархічних АСУ в цементному виробництві: а – з локальною керуючою міні-ЕОМ для кожного технологічного відділення; б – з керуючою ЕОМ середнього класу; в – з керуючою ЕОМ середнього класу і пультами операторів для кожного відділення; 1 – центральне відділення з ЕОМ; 2–4 – управляючі ЕОМ, 5 – приготування сировини; 6 – випал клінкеру; 7 – приготування цементу; 8 – обчислювальний центр; 9 – центральне відділення з ЕОМ; 10 – готування сировини, 11 – випал клінкеру; 12 – приготування цементу; 13 – обчислювальний центр; 14 – центральне відділення з ЕОМ; 15 – 17 – пости відділень, 18 – приготування сировини; 19 – випал клінкеру; 20 – приготування цементу

Перша вітчизняна інтегрована АСУ «Цемент», була впроваджена на Серебряковскому цементному заводі. У кожному відділенні встановлений концентратор ліній зв'язку ЕОМ з об'єктом (УСО-II), який збирає і перетворює інформацію від аналогових і релейних датчиків, а також розподіляє керуючі сигнали, що видаються на виконавчі механізми і електронні регулятори. При комплектації концентраторів пультами зв'язку з операторами відповідних відділень реалізуюча схема відповідає третьому варіанту (рис. 40, в).

Перша черга системи «Цемент-1» вирішує такі завдання:

контроль і керування процесом випалювання клінкеру в 150–метрових обертових печах;

управління процесом помелу цементу в млинах розміром 2,6×13

;

;

розрахунок оптимального хімічного складу шламу;

оперативне управління відділенням помелу і транспортним цехом;

планово-економічні розрахунки.

На базі досвіду створення АСУ «Цемент» в даний час автоматизовують виробництва на цілому ряді вітчизняних і зарубіжних цементних заводів.

Автоматизація керування технологічними процесами виготовлення целюлозного паперу

Целюлозно-паперова промисловість відноситься до галузі, де відносно широке впровадження АСУ ТП почалося в 60-х роках. У США, наприклад, вже до початку 1969 р. на різноманітних технологічних процесах було встановлено 47 керуючих ЕОМ, причому основний внесок в цю роботу внесла фірма IВМ, яка встановила до зазначеного часу на цілому ряді підприємств 40 ЕОМ типу IВМ 1800. Під час автоматизованого керування процесом варіння (автоклав Камюр) основними керованими параметрами є продуктивність, число К, характеризуюче вміст кінцевого лигніну і сортність деревини. Автоматизація керування процесом відбілювання набула широкого поширення, оскільки застосування відносно простих методів регулювання дозволило скоротити витрати, зокрема, на хімікати

Під

час виготовлення кінцевого продукту -

паперу - його основними технічними

характеристиками є:

маса 1 ![]() ,

вологість, товщина, характеристика

міцності (на розтяг, подовження,

продавлювання, перегин); оптичні

властивості (непрозорість, колір);

якість поверхні (гладкість, печатні

властивості); однорідність (будова, маса

1

в поперечному напрямку, вологості,

товщини, намотування).

,

вологість, товщина, характеристика

міцності (на розтяг, подовження,

продавлювання, перегин); оптичні

властивості (непрозорість, колір);

якість поверхні (гладкість, печатні

властивості); однорідність (будова, маса

1

в поперечному напрямку, вологості,

товщини, намотування).

1. Конструкція щитів, шаф

. Каркас об'ємний: 1 — стійка; 2 — рама;

3 — прокладка; 4— швелер; 5 — болти M10;

6 — кронштейн

Шафа малогабаритна (рис. 16) для щитів типу ШПМ є зварним каркасом 7, на якому за допомогою петель 4 встановлені двері 3, що замикаються замком 1, і знімні кришки 6, 12, що закріплюються за допомогою болтових з'єднань. Нижня кришка 12 має чотири отвори, що закриваються заглушками 10, 11, для введення зовнішніх проводок. На дверях і каркасі є кутники 2 для кріплення джгута електричних проводок. На задній стінці каркаса за допомогою болтових з'єднань встановлені два знімні оцинковані швелери 5, створюючі вертикальні паралельні ряди встановлюючих отворів діаметром 6,6 мм з кроком 25 мм для закріплення деталей для монтажу апаратури і проводок.