- •Глава 7. Устаткування для ведення теплових і масообмінних процесів

- •Глава 7. Устаткування для ведення теплових і масообмінних процесів

- •7.1. Технологічне встаткування для ведення теплообмінних процесів

- •7.1.1. Класифікація теплообмінних апаратів

- •7.1.2. Трубчасті теплообмінники

- •7.1.3. Змієвикові теплообмінники

- •7.1.4. Пластинчасті й спіральні теплообмінники

- •7.1.5. Пароконтактні нагрівачі

- •7.1.6. Сорочкові теплообмінники

- •7.1.7. Поверхневі й зрошувальні конденсатори

- •7.1.8. Комбіновані теплообмінники

- •7.2. Устаткування для теплової обробки сировини

- •7.2.1.Устаткування для бланшування й ошпарювання сировини

- •7.2.2. Устаткування для варіння сировини

- •7.2. 3. Устаткування для пастеризації й стерилізації харчової сировини

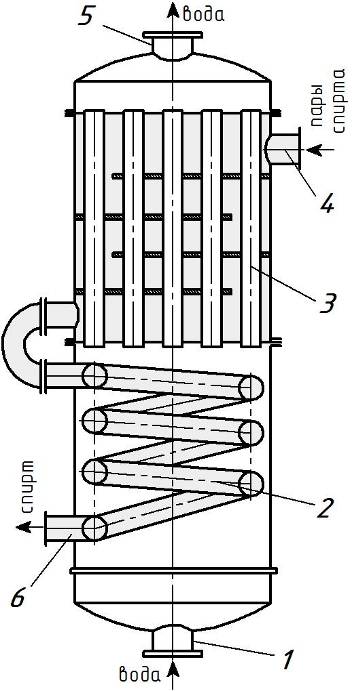

7.1.8. Комбіновані теплообмінники

У комбінованих теплообмінниках поєднують кілька теплообмінних апаратів для проведення теплових процесів. Наприклад, у бродильних виробництвах в установках виробітку спирту для конденсації спиртово-водяних пар і наступного охолодження спирту застосовують апарат з комбінованою поверхнею нагрівання, схема якого наведена на мал.7.19.

Пари спирту надходять у верхню частину апарата через патрубок 4 у багатоходовий міжтрубний простір. Завдяки тому, що усередині трубок 3 проходить холодного теплоносія (вода), пари спирту конденсуються.

|

Рис. 7.19. Комбінований охолодний апарат для пар спирту: 1 - патрубок подачі охолодної води; 2 - змійовик; 3 - трубки; 4 - патрубок подачі пар спирту; 5 - патрубок відводу води; 6 - патрубок відводу спирту. |

7.2. Устаткування для теплової обробки сировини

7.2.1.Устаткування для бланшування й ошпарювання сировини

Попередня теплова обробка харчової сировини проводиться в бланширувачах і ошпарювачах у гарячій воді, водяних розчинах повареної солі, лугу, кислоти, а також у середовищі водяної пари.

Бланшування – короткочасна теплова обробка пором, гарячою водою, гарячим розчином солі й кислоти овочів, фруктів до температури 85–96 °C з негайним наступним охолодженням холодною водою.

Ошпарювання – попередня обробка пором з метою розм'якшення тканин плодів і овочів перед протиранням при виготовленні пюре, повидла й продуктів дитячого живлення.

Бланшування й ошпарювання проводять із метою кращого видалення шкірки при подальшій обробці, збереженні природних кольорів сировини за рахунок інактивації окисних ферментів, витиснення повітря з міжклітинного простору (деаерації), часткового знищення мікроорганізмів, поліпшення проникності клітинних оболонок.

Розрізняють апарати для бланшування:

безперервної й періодичної дії;

атмосферні, вакуумні й працюючі під тиском;

з барбатерами або камерою, що гріє.

Найпоширеніші бланширувачі безперервної дії: стрічкові, барабанні й шнекові.

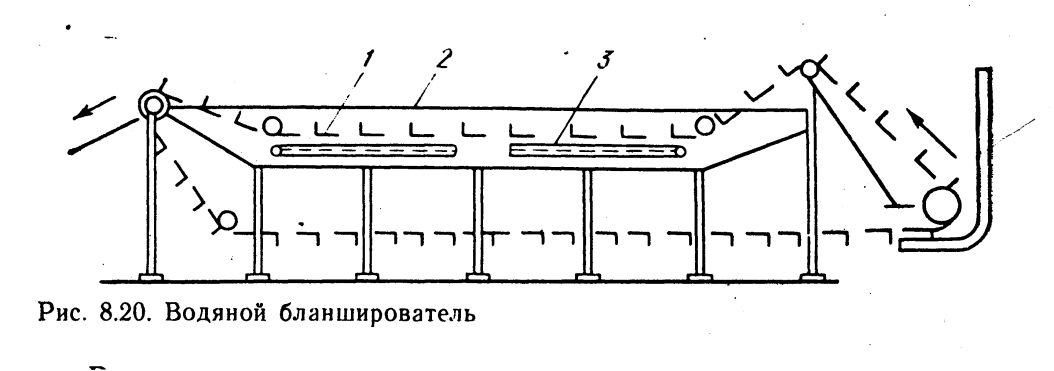

Стрічковий бланширувач БК (мал. 7.20) застосовується для бланшування в парі й воді зеленого горошку, капусти, шпинату, морквини, картоплі. Бланширувач складається з ванни 2 і стрічковий транспортери 1, утвореного із двох ланцюгів, до яких прикріплені ковші, виготовлені з перфорованої нержавіючої сталі. Для підведення пари над і під стрічкою встановлені барбатери 3. Робоча галузь транспортера проходить у ванні між верхнім і нижнім барбатерами, холоста - під ванною.

|

Рис.7.20. Бланширувач БК |

Бланширувальний тунель наповнюється водою до рівня переливних бортів, після чого подається пара для нагрівання води й у парові простори. При бланшуванні пар подається через барбатери в камеру із продуктом, при цьому продукт безпосередньо стикається з пором. При вивантаженні продукт прохолоджується водою, що подається пристроєм, що розприскує. При бланшуванні в розчині солі або кислоти замість барбатерів установлюють змійовики, що обігрівають пором.

Шнековий ошпарювач (мал. 7.21) застосовується для разварювання кісточкових (вишня, абрикос) і зерняткових (яблука) плодів.

|

Рис. 7.21. Шнековий ошпарювач |

Перевагою ошпарювача є безперервність процесу й невелика тривалість обробки продукту. Однак при цьому весь конденсат в апарату змішується із продуктом і розріджує його. Шнековий ошпаривач складається із двох металевих ринв, розташованих один над іншим і закритих зверху герметичними кришками. У кожній ринві поміщений шнек з порожнім валом, у якому є отвори для подачі пари. Продукт безупинно завантажується в бункер 1, захоплюється й переміщається шнеком 2 до протилежного кінця ринви, де через сполучний рукав 3 подається в наступну ринву й переміщається до вивантажувального лотка 4.

Закритий ошпарювач (дигестер) складається із циліндричного корпуса з конічним днищем 7 (мал. 7.22), у якому розміщений вертикальний вал 4. На валу укріплена лопатева мішалка 3 і шнек 2, що перемішують оброблюваний продукт.

|

Рис. 7.22. Дигестер: 1 – завантажувальний бункер; 2 – шнек; 3 – лопатева мішалка; 4 – вертикальний шнек; 5 – штуцери для підведення пари; 6 – перфороване днище; 7 – циліндричний корпус із конічним днищем; 8 – засувка. |

|

|

У конічній частині є перфороване днище 6. Пара під тиском 0,2 МПа підводить через два штуцери 5 у простір між корпусом і помилковим днищем. Пройшовши через отвори в днище, пару попадає в робочу частину апарата.

Під час роботи ошпарювача через бункер 1 завантажують до 2000 кг сировини. Засувку щільно закривають і через штуцер 5 подають пара. При досягненні в апарату температури 105-110 °C включають мішалку.

Процес ошпарювання триває 15-25 хв. і залежить від виду сировини, його зрілості й розмірів. По завершенню ошпарювання припиняють подачу пари, відкривають засувку 8 і вивантажують масу в протиральну машину.