- •Глава 7. Устаткування для ведення теплових і масообмінних процесів

- •Глава 7. Устаткування для ведення теплових і масообмінних процесів

- •7.1. Технологічне встаткування для ведення теплообмінних процесів

- •7.1.1. Класифікація теплообмінних апаратів

- •7.1.2. Трубчасті теплообмінники

- •7.1.3. Змієвикові теплообмінники

- •7.1.4. Пластинчасті й спіральні теплообмінники

- •7.1.5. Пароконтактні нагрівачі

- •7.1.6. Сорочкові теплообмінники

- •7.1.7. Поверхневі й зрошувальні конденсатори

- •7.1.8. Комбіновані теплообмінники

- •7.2. Устаткування для теплової обробки сировини

- •7.2.1.Устаткування для бланшування й ошпарювання сировини

- •7.2.2. Устаткування для варіння сировини

- •7.2. 3. Устаткування для пастеризації й стерилізації харчової сировини

7.2. 3. Устаткування для пастеризації й стерилізації харчової сировини

У харчовій промисловості для збільшення строків зберігання харчових продуктів широко використається пастеризація й стерилізація. Технологічні параметри теплової обробки (температура, тривалість процесу, тиск) залежать від виду й властивостей продукту, передбачуваного строку зберігання.

Процес теплової обробки складається із трьох етапів: нагрівання продукту до регламентованої температури, витримки при цій температурі й наступному охолодженні.

Для пастеризації й стерилізації в харчовій промисловості використають устаткування періодичної й безперервної дії.

При пастеризації нагрівання продукту проводиться при температурі від 50 до 100 °C, після нагрівання продукт витримується певний час. За цей час гинуть вегетативні хвороботворні форми мікроорганізмів, оптимальною температурою життєдіяльності яких є температура 20–40 °C.

Так, наприклад, практично встановлено, що оптимальна температура пастеризації в потоці пива 70–75 °C при тривалості витримки 20–40 з, молока – 75–85 °C при тривалості витримки 15–30 с.

Теплова обробка при температурі понад 100°С називається стерилізацією. У процесі такої теплової обробки відмирає більша частина спорооутворюючих мікроорганізмів стійких при температурі нижче 100 °С.

Повна інактивація мікрофлори заздрості від температури й тривалості витримки продукту. Стерилізація проводиться як під час руху продукту по трубі так і розфасованого в тару.

Стерилізатори періодичної дії називаються автоклавами. Вони бувають вертикальними й горизонтальними. Широке поширення одержали вертикальні автоклави, призначені для стерилізації герметично закритих банок із продуктом при температурі вище 100°С.

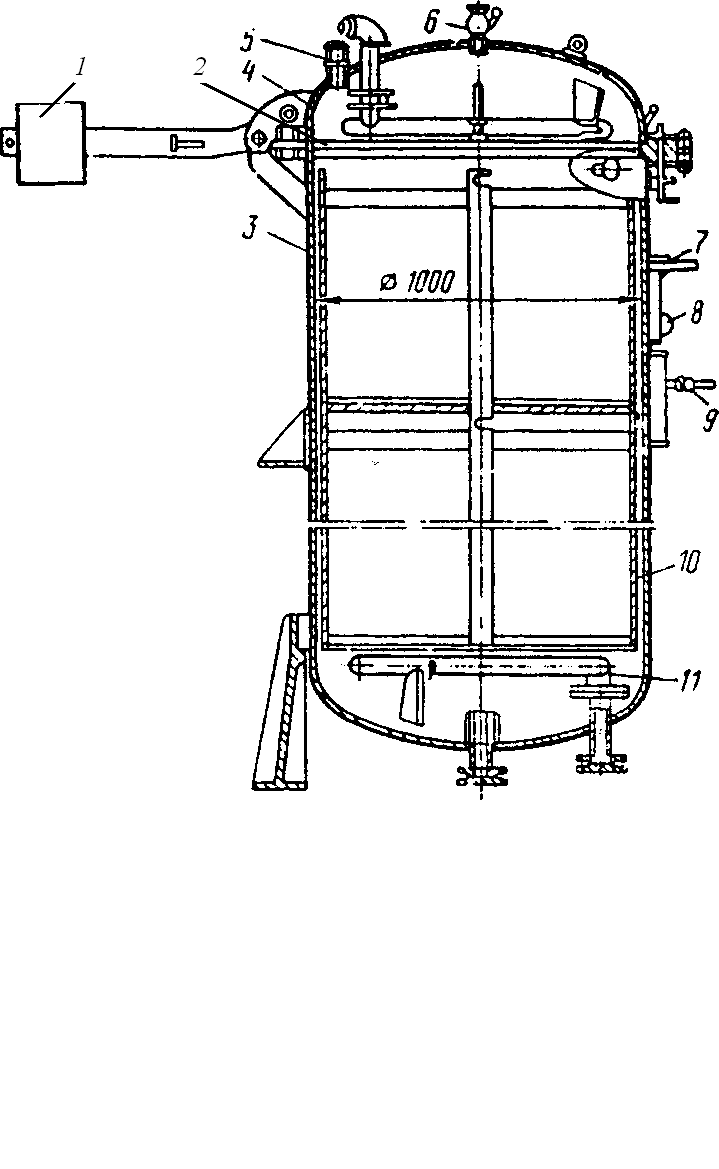

Вертикальний автоклав (рис 7.27) складається з корпуса 3, кришки 4, кошика 10, штуцера 9 для підключення регулятора арматури для з'єднання з магістралями пари повітря й для спуска конденсатора.

|

Рис. 7.27. Вертикальний автоклав: 1 - рівноважний пристрій; 2 - затискач; 3 - корпус; 4 - кришка; 5 - запобіжний клапан; 6 - пробко-спускний кран; 7 - термометр; 8 - манометр; 9 - програмний регулятор; 10 - кошик; 11 - кільцевий барботер; 12 - зливальний патрубок зі склянкою. |

На корпусі встановлений манометр 8, термометр 7, і датчики регулятора. Унизу корпуси розташовані паровий барботер 11 і зливальний патрубок зі склянкою.

Фланці кришки й корпуси притискаються друг до друга за допомогою швидкодіючого затискача 2, що складається з п'ятнадцяти секторних захватів, укріплених на кільцях із пружинної смугової сталі, і важільної системи для стягування й розведення постійного затискача.

На кришці є штуцера для запобіжного клапана 5 і пробно-спускного крана 6.

Пара й повітря подаються в нижню частину автоклава; відвід води може проводитися як у верхній частині, так і в нижній; підведення води для охолодження - тільки у верхній частині. Кришка 4 оснащена рівноважним пристроєм 1, що зменшує зусилля при її відкриванні й закриванні. Застосування програмного регулятора 9 дозволяє проводити процес стерилізації в автоматичному режимі.

Парова стерилізація продуктів у банках проводиться в такий спосіб: наповнені банками циліндричні дірчасті сталеві кошики, місткістю близько 500 л, установлюють в автоклав одну на іншу, герметизують за допомогою кришки 4, після чого відкривається продувний кран і паровий вентиль, що сприяє видаленню з автоклава повітря пором. З появою пари із продувного крана його закривають і ведуть нагрівання продукту до встановленої температури. Тривалість нагрівання встановлюється заданим режимом стерилізації. По закінченні процесу стерилізації паровий вентиль закривають і поступово знижують тиск і температуру, випускаючи при цьому пара через продувний вентиль. Оброблені банки із продуктом проходять стадію охолодження до температури 40-50°С у самому автоклаві або на відкритому повітрі.

Стерилізація продуктів у скляній тарі у воді з водяним притиском проводиться в такий спосіб: наповнені банками кошика встановлюють в автоклав одна на іншу, герметизують апарат за допомогою кришки 4. Апарат наповнюють водою, температура якої на 10-15°С вище температури тари із продуктом. Через паровий барботер в автоклав подається пара, поступово підвищується температура в ньому до встановленої технологічним режимом. Повітряним компресором створюється й підтримується в апарату постійний тиск. По закінченні стерилізації пара й гаряча вода поступово витісняються з апарата через зливальну трубу холодною водою.

Особлива увага варто приділяти процесу охолодження скляної тари із продуктом. Це пов'язане з тим, що в зовнішніх шарах стінок скляної тари при нагріванні виникають стискальні зусилля, у той час як при охолодженні в них виникають розтяжні зусилля. Установлено, що найнебезпечнішим з технологічної точки зору, є охолодження тари від температури стерилізації до 70°С. У зв'язку із цим при охолодженні температура в автоклаві повинна знижуватися поступово й рівномірно.

Загрузка й розвантаження автоклавних кошиків банками проводяться різними способами: ручним, автоматизованим, із застосуванням водяної подушки.

Найбільш широке використання придбав спосіб завантаження із застосуванням водяної подушки. При цьому способі порожня сітка поринає в резервуар з водою, рівень якої вище від верхнього кільця сітки. Банки подаються у воду, що запобігає їх деформації й биття. Кошика із заповненими банками виймаються з резервуара й укладаються в автоклав.

Для розвантаження банок з кошиків після їхньої стерилізації використається такий же резервуар, але заповнений розчином, питома вага якого більше питомої ваги банок.

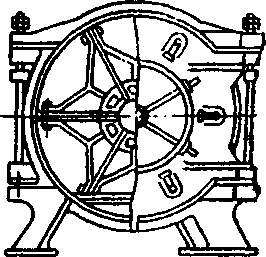

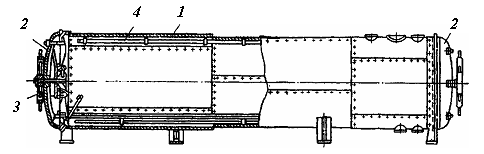

Горизонтальний автоклав. Горизонтальний автоклав (мал. 7.28) складається з корпуса 1, що з торцевих сторін має кришки 2, що герметичне закриваються за допомогою притискного пристрою 3. Усередині корпуса встановлений барботер 4 для пари, і змонтована спеціальна колія для переміщення візків з оброблюваним продуктом. Горизонтальні автоклави виготовляють на один, чотири й шість візків і конструктивно вони відрізняються між собою лише довжиною корпуса. Аналогічно вертикальним автоклавам горизонтальні автоклави комплектуються відповідними контрольно-вимірювальними приладами й комунікаціями.

|

|

Рис.7.28. Горизонтальний автоклав: 1 – корпус; 2 – кришки; 3 – притискний пристрій; 4 – барботер. |

|

Наявність двох кришок дає можливість завантажувати продукцією апарат з одного боку, а розвантажувати із протилежної, що забезпечує потоковість технологічного процесу. Горизонтальні стерилізатори розраховані на роботу при температурі до 140°С и тиску до 500 кПа.

Установлено, що надання посудині механічного обертового руху дозволяє значно скоротити загальну тривалість стерилізації, поліпшити умови теплопередачі, підвищити якість оброблюваного продукту. Обертання барабана здійснюють за допомогою електродвигуна, що укомплектований варіатором швидкості.

Слід зазначити, що для апаратів періодичної дії характерна більша енергоємність (на 600 кг продукції витрачається близько 375 кг пари, 8,0 м3 охолоджуючої води й 7,0м3 повітря), мала продуктивність і значні витрати ручної праці. Крім того, в апаратах періодичної дії неможливе дотримання оптимальних умов обробки відповідно до технологічного режиму для кожного виду продукції, що приводить до зниження біологічної цінності продукту.

У промисловості використають тунельні, баштові, роторні установки безперервної дії для пастеризації й стерилізації продукції розфасованої в тару. Тунельні установки працюють при атмосферному тиску, баштові й роторні - при надлишковому.

Пастеризатори безперервної дії.

У харчовій промисловості для пастеризації продуктів, розфасованих у тару, використають тунельні пастеризатори безперервної дії зрошувального типу. Тривалість обробки продукту в безперервно діючих пастеризаторах становить близько 50-60хв.

Такі пастеризатори, як правило, мають форму подовженого – одно-, двох- або триярусного тунелю; містять зони підігріву (49-85 °С), витримки (пастеризації) (72-75 °С) і охолодження (58-20 °С). Кількість ярусів і, відповідно, габаритні розміри пастеризатора пов'язані з його продуктивністю - від 6000 шт./год до 80000 шт./ч. Пастеризатор продуктивністю 6000 шт./год має довжину 12м і ширину 4,5м.

Тунельні пастеризатори витрачають велику кількість тепла, і тільки частина його рекуперуються. Так середні витрати пари при тиску 400 кПа становлять 50-80 кг на 1000 пляшок місткістю 0,5 л. Для запобігання бою пляшок у багатьох тунельних пастеризаторах температурні зони розділені на підзони , у результаті чого довжина пастеризатора значно збільшується.

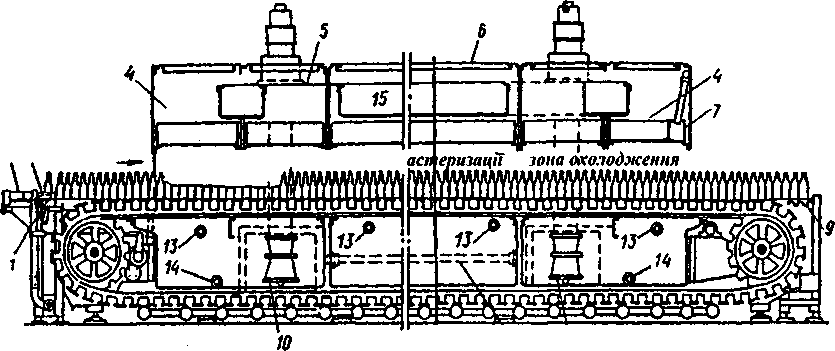

Тунельний пастеризатор зрошувального типу (мал. 7.29) має довгий металевий тунель прямокутної форми, усередині якого пляшки ланцюговим або колосниковим конвеєром 3 переміщаються убік розвантажувального пристрою 8. У нижній частині перебувають збірники води з різною температурою, а у верхній частині - резервуар 15 і розподільні пристрої 4, 7 для рівномірного зрошення пляшок. Циркуляцію води забезпечують насоси 10 і 11.

Кількість пляшок у пастеризаторі залежить від їхнього діаметра. Так у пастеризаторі продуктивністю 6000 шт./год може оброблятися за 1 годину 6000 пляшок ємністю 0,5 л, 7500 пляшок ємністю 0,33 л або 5400 пляшок ємністю 0,65 л. Швидкість переміщення пляшок у пастеризаторі невелика й становить 3-4 мм/с.

Тонельний пастеризатори забезпечують одночасно теплову обробку тари, продукту, що закупорює матеріалу; усувають можливість повторного влучення мікроорганізмів у пиво, дають можливість регулювання діапазону продуктивності залежно від місткості пляшок і заданого режиму пастеризації. У пастеризаторі можна здійснювати теплову обробку продукту в скляній або металевій тарі.

До недоліків варто віднести більшу металоємність, значні втрати теплоти в навколишнє середовище в результаті більших конструктивних розмірів, термічний бій пляшок (підвищені втрати продукту), більші монтажні й виробничі площі.

|

Рис.7.29. Схема тунельного пастеризатора: 1,2 - завантажувальний пристрій; 3, 9 - конвеєри; 4, 7 – зрошувальні пристрої; 5 - розподільник води; 6 - верхні знімні кришки; 8 – вивантаження пляшок; 10 - насос для циркуляції води із зони попереднього підігрівання в зону охолодження; 11 - насос для циркуляції води із зони охолодження в зону попереднього підігрівання; 12 – трубопровід для підтримки однакового рівня води; 13 - переливний отвір; 14 - отвір для спуска води; 15 - резервуар з водою |

П

1)

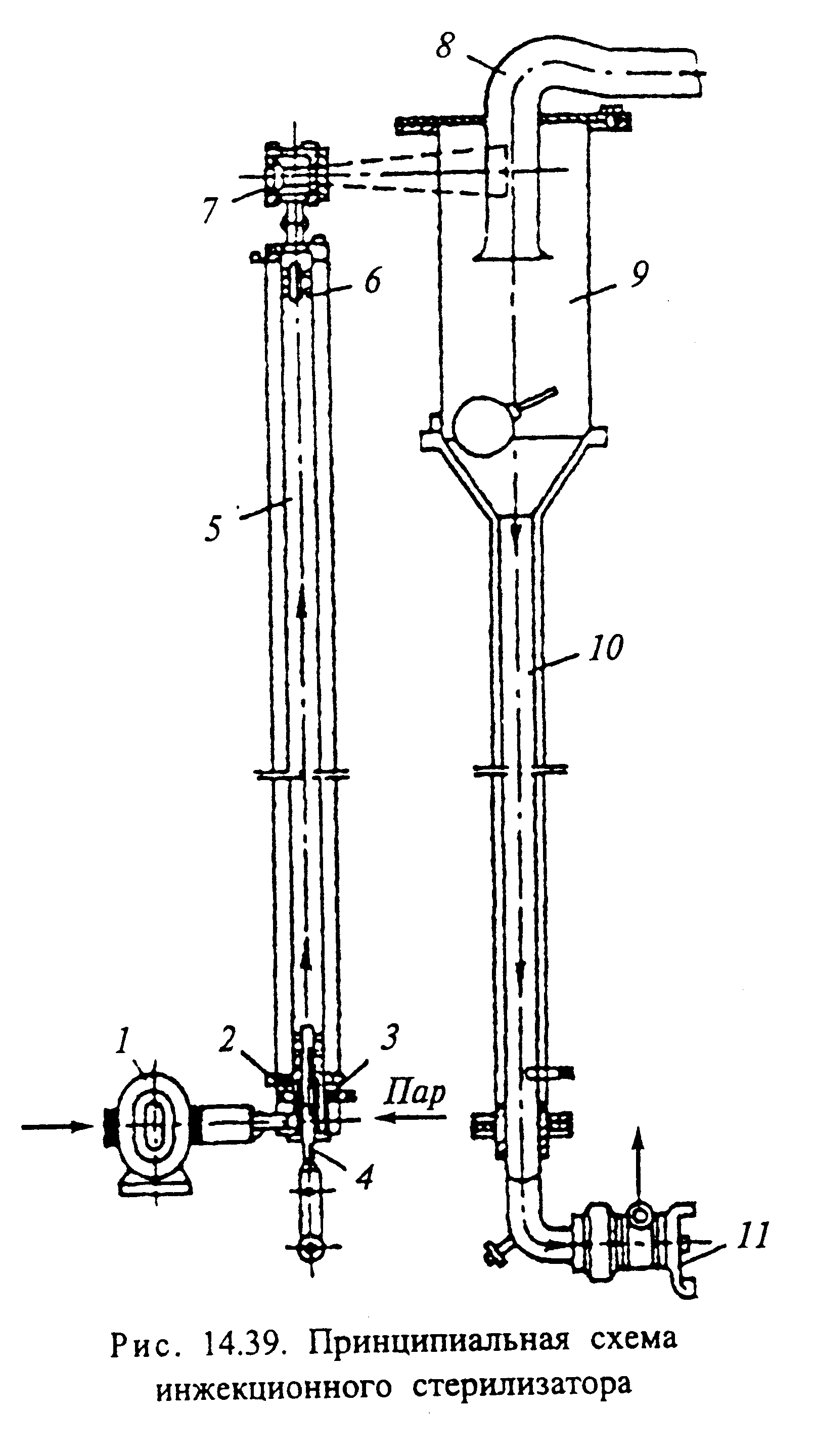

Інжекційний стерилізатор застосовують для асептичного консервування, при якому продукт піддається короткочасної стерилізації при високих (140°С) температурах. Потім він швидко прохолоджується й фасується в асептичних умовах.

Стерилізацію проводять у пластинчастих або трубчастих теплообмінниках, а також у пароконтактних стерилізаторах. У цих апаратах продукт змішується з Інжекційною парою високого тиску й потім його прохолоджують у вакуум-камері. Перевагою таких стерилізаторів є відсутність пригоряння продукту, значна скорочення тривалості нагрівання в порівнянні із пластинчастими теплообмінниками, охолодження продукту у вакуум – камері проходить майже миттєво. Принципова схема Інжекційного стерилізатора показана на мал. 7.30.

|

Рис. 7.30. Принципова схема Інжекційного стерилізатора: 1 - насос; 2 - Інжекційна головка; 3 - отвір для пари; 4 - вал; 5 - труба; 6 - спускний кран ; 7 - зворотний клапан; 8 - труба вторинної пари; 9 - вакуум-камера; 10 - барометрична трубка; 11 - продуктовий насос. |

Продукт насосом 1 нагнітається в Інжекційну головку 2, у якій він змішується з гострою парою, що проходить через отвір 3. завдяки інтенсивному перемішуванню мішалкою, установленої на валу 4, продукт рівномірно нагрівається до температури відповідному тиску пари. При цій температурі продукт перебуває в трубці 5 необхідне для стерилізації час.

Після вторинного перемішування мішалкою продукт надходить у вакуум-камеру 9 через зворотний клапан 7. За рахунок різкого скидання тиску відбувається самовипарювання води із продукту й охолодження його до 35 – 37 °С. Утворений у вакуум-камері 9 вторинні пари по трубі 8 направляються в конденсатор, з'єднаний з вакуум-насосом.

Продукт по барометричній трубці 10 переміщається до продуктового насоса 11 і нагнітається їм у наповнювач або асептичну ємність.

Температура стерилізації регулюється тиском і кількістю гострої пари, що подається в інжекційну головку.