- •Содержание

- •Термообработка и отделка слитков, сортового и листового проката ...22

- •1. Краткая история мзко

- •2. Организационная структура управления заводом

- •3. Сталеплавильное производство

- •Электрошлаковый переплав

- •4. Прокатное производство

- •5. Термообработка и отделка слитков, сортового и листового проката

- •Список использованной литературы

Электрошлаковый переплав

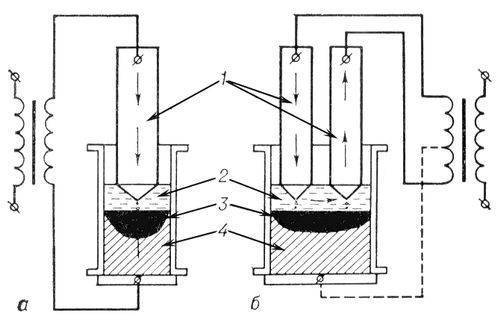

Электрошлаковый переплав(рисунок 11) электрометаллургический процесс, при котором металл (расходуемый электрод) переплавляется в ванне электропроводного синтетического шлака под действием тепла, выделяющегося в шлаке при прохождении через него электрического тока.

Расходуемый электрод представляет собой отливку, прокатное изделие или поковку из металла, полученный в мартеновской, дуговой, вакуумноиндукционной печах или кислородном конвертере.

Рисунок 11. Схема электрошлакового переплава с одним (а) и двумя (б) расходуемыми электродами: 1 — расходуемый электрод; 2 — шлаковая ванна; 3 — металлическая ванна; 4 — слиток.

В процессе Электрошлакового переплава температура шлака, состоящего из CaF2, CaO, SiO2, Al2O3 и других компонентов, превышает 2500°С. Капли жидкого электродного металла проходят через слой шлака и образуют под ним слой металла, из которого при последовательном затвердевании в водоохлаждаемом кристаллизаторе формируется слиток.

Изменяя состав шлака и температурный режим процесса, осуществляют избирательное рафинирование металла. В результате электрошлакового переплава содержание серы снижается в 2—5 раз, кислорода и неметаллических включений в 1,5—2,5 раза. Слиток характеризуется плотной направленной микроструктурой, свободен от дефектов литейного и усадочного происхождения. Химическая и структурная однородность слитка обусловливает изотропность физических и механических свойств металла в литом и деформированном виде. Способом электрошлакового переплава получают слитки массой от десятков г до 200 т практически любой нужной формы, определяемой формой кристаллизатора. Наряду с передельными (для прокатки сортовых профилей, труб и листа) и кузнечными (для ковки, прессования и штамповки) слитками производят фасонные отливки (коленчатые валы, корпуса запорной арматуры, сосуды давления, зубчатые колёса и др.

4. Прокатное производство

Нагревательные печи по конструкции делятся на камерные, в которых температура по всему рабочему пространству одинакова, и методические, у которых температура в рабочем пространстве повышается от загрузочного окна к окну выдачи нагретых заготовок. Схема камерной печи приведена на рисунке 12, а) для обычного нагрева и б) для скоростного нагрева. При скоростном нагреве уменьшается обезуглероживание поверхностного слоя заготовки и снижаются потери на угар до 0,5 ÷ 0,7% вместо 3% при обычном нагреве.

Рисунок 12. Схема камерной печи а) для обычного нагрева и б) для скоростного нагрева

Нагревательный колодец – печь периодического действия (с верхней загрузкой и выгрузкой) для нагрева крупных стальных слитков перед прокаткой на обжимном стане. В колодце происходит нагрев слитков массой от 2-3 до 25 тонн. Толщина слитков обычно превышает 350 400 мм, поэтому нагрев ведут с 4 сторон, устанавливая слитки вертикально в рабочем пространстве колодца. Колодцы объединяют в группы (по 2 или 4 колодца) и для каждой группы предусматривается отдельная дымовая труба. Нагревательный колодец является печью камерного типа. В нём поддерживается одинаковая температура по всему объёму. Принцип работы любого колодца следующий. Сверху открывается крышка и в камеру с помощью крана загружаются от 4 до 24 слитков. Эти слитки нагреваются до необходимой температуры, а после нагрева извлекаются поштучно и направляются для прокатки на обжимные станы (блюминги и слябинги). Далее цикл загрузки и нагрева слитков повторяется.

В зависимости от способа нагрева воздуха и газа различают регенеративные и рекуперативные нагревательные колодцы. Рекуперативные колодцы разделяют на колодцы с центральной и верхней (самые современные конструкции колодцев) горелкой. Преимущества одних колодцев перед другими можно оценивать по капитальным затратам, удобству эксплуатации и компактности расположения в цехе, поскольку характеристики топливоиспользования во всех колодцах близки между собой.

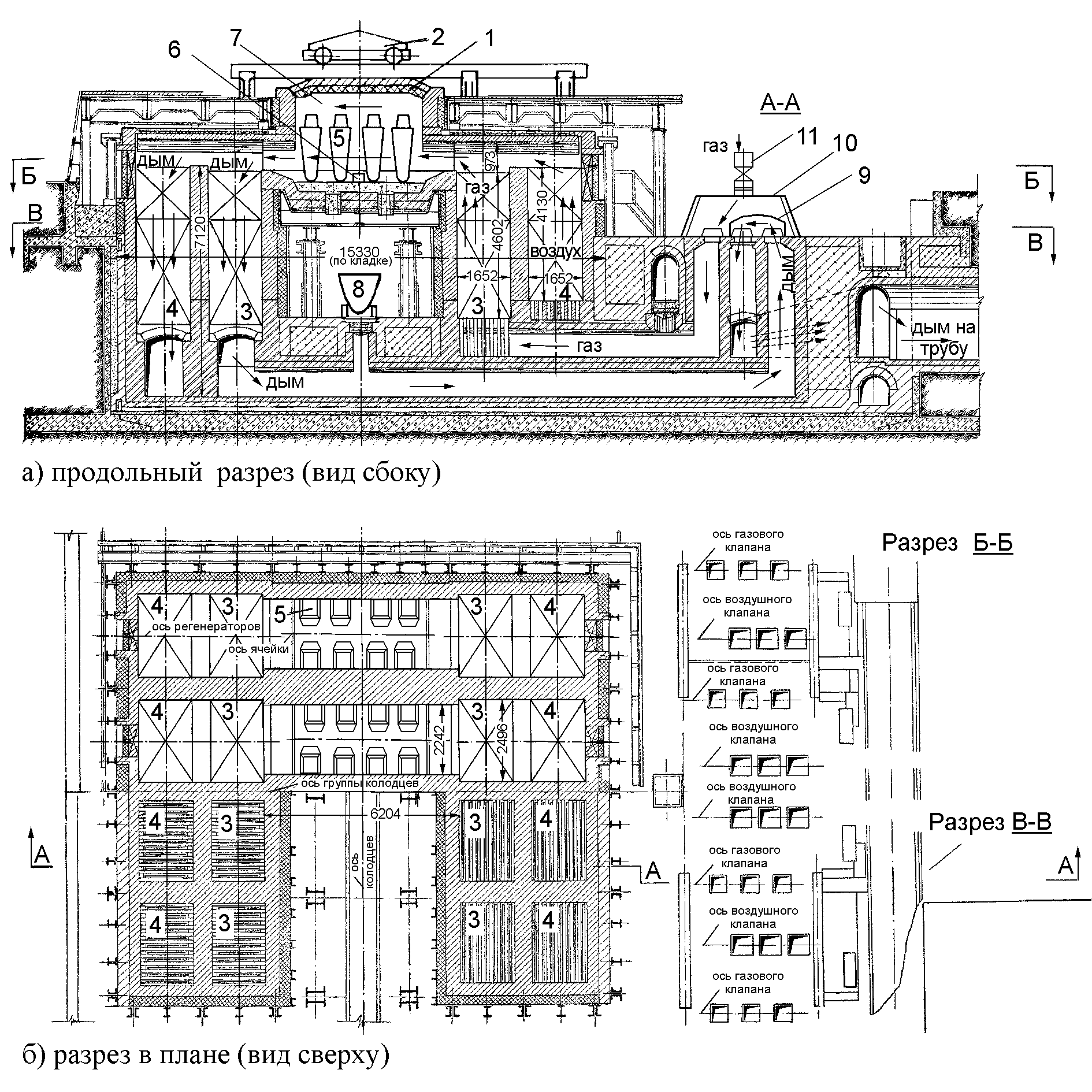

Регенеративный нагревательный колодец – нагревательный колодец, в котором подогрев газа и воздуха происходит в регенераторах. Схема этого колодца приведена на рис. 9.3. Рабочее пространство имеет длину 3-6 м, ширину – около 2 м и глубину – 3 3,5 м. Масса садки около 45-80 тонн. Слитки располагаются по длине колодца вдоль стен. Колодец работает с реверсивным движением факела.

Рисунок

13. Схема регенеративного нагревательного

колодца

Рисунок

13. Схема регенеративного нагревательного

колодца

1 - крышка; 2 - механизм перемещения крышки; 3 - газовый регенератор; 4-воздушный регенератор; 5 - слитки; 6 - шлаковая лётка; 7 - рабочее пространство (ячейка); 8 - шлаковая чаша; 9 - золотник газового клапана; 10 -газовый клапан; 11 - подвод газа к ячейке

Принцип работы колодца следующий. Слитки холодного или горячего посада помещаются с помощью клещевого крана вдоль стенок рабочего пространства нагретой ячейки. Через одну из пар регенераторов (например, правую) подаётся воздух и газ, которые несколько перемешиваются в надрегенераторном пространстве и образуют факел в объёме ячейки. Горячие газы (дым) уходят в левую пару регенераторов, подогревая их. После достижения верхними рядами регенеративной насадки предельной температуры (примерно через 15-30 минут) происходит перекидка газового и воздушного клапанов. В результате газ и воздух будут проходить через левые регенераторы и там нагреваться. Дымовые газы будут нагревать правую пару регенераторов. Через те же 15-30 минут снова произойдёт перекидка клапанов и цикл повторится. Время между перекидками клапанов влияет на расход топлива. С одной стороны, при коротких интервалах снижается температура дыма после регенератора и, соответственно, снижается расход топлива. С другой стороны, при коротких интервалах, увеличивается непроизводительный расход топлива, которое заполняет насадку газового регенератора перед перекидкой и вытесняется встречным потоком дыма в дымовую трубу.

После того как садка слитков нагреется до нужной температуры, слитки поштучно извлекают и отправляют на обжимной стан. Время нагрева металла зависит от начальной температуры слитков, размеров их сечения и составляет при холодном посаде обычных слитков 6-7 часов.

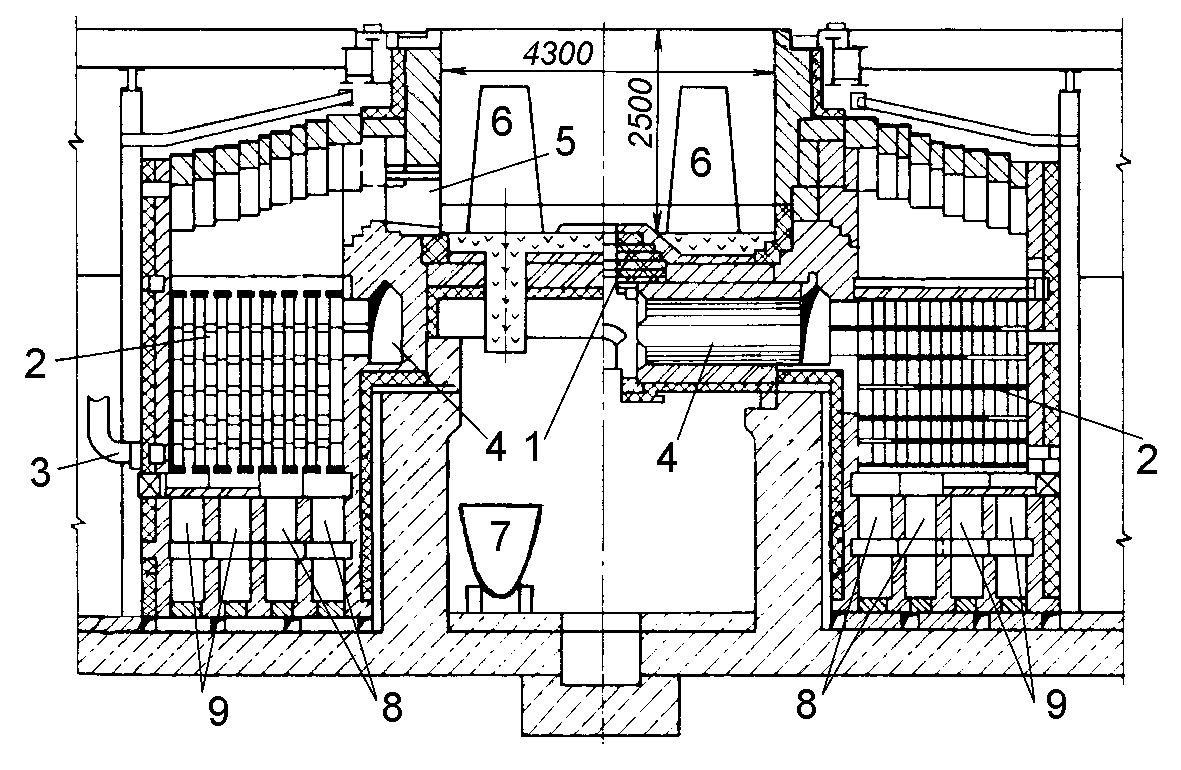

Рекуперативный нагревательный колодец с отоплением из центра подины – нагревательный колодец, в котором воздух подогревается в рекуператоре, а подвод газа и воздуха осуществляется через отверстия в подине. Схема колодца представлена на рисунке 14. В квадратной ячейке нагреваются 10-14 слитков. Масса садки – 45 105 тонн. В центре ячейки расположена горелка, представляющая из себя газовое сопло, окружённое каналом для прохода горячего воздушного дутья. Воздух подаётся в ячейку своим вентилятором. Ширина рекуператора равна ширине ячейки (4-5 метров). Рекуператор собирают из восьмигранных керамических трубок. Трубки сочленяют между собой восьмигранными звездочками (муфтами), что усиливает прочность рекуператора и создает условия для перекрестного движения дыма и воздуха. Охлаждающийся дым движется по трубкам рекуператора сверху вниз. Воздух движется в горизонтальном направлении между трубками. Высота яруса для прохода воздуха обычно равна высоте трубки. Около каждой звездочки имеются 4 отверстия. Если отверстия заложены огнеупорными вставками, то воздух не может попасть на верхний ярус. В конце яруса отверстия возле каждой звездочки открыты и воздух переходит на следующий (верхний) ярус. Таким образом, в рекуператоре имеет место перекрестно-противоточное движение воздуха, что усиливает теплоотдачу от дыма к нагреваемому воздуху.

Рисунок

14 – Схема рекуперативного колодца с

отоплением из центра подины: 1

- горелка; 2 - керамический рекуператор;

3 - подвод холодного воздуха; 4 -канал

для подвода горячего воздуха; 5 -

каналы для отвода дыма; 6 - слитки; 7 -

шлаковая чаша; 8 - дымовые каналы для

отвода "своего" дыма; 9- дымовые

каналы для отвода "транзитного"

дыма соседней ячейки

Рисунок

14 – Схема рекуперативного колодца с

отоплением из центра подины: 1

- горелка; 2 - керамический рекуператор;

3 - подвод холодного воздуха; 4 -канал

для подвода горячего воздуха; 5 -

каналы для отвода дыма; 6 - слитки; 7 -

шлаковая чаша; 8 - дымовые каналы для

отвода "своего" дыма; 9- дымовые

каналы для отвода "транзитного"

дыма соседней ячейки

Методическая печь - проходная печь для нагрева металлических заготовок перед прокаткой, ковкой или штамповкой. В методической печи заготовки проталкивают навстречу движению продуктов сгорания топлива; при таком противоточном движении достигается высокая степень использования теплоты, подаваемой в печь. Заготовки проходят последовательно 3 теплотехнические зоны: методическую (зону предварительного подогрева), сварочную (зону нагрева) и томильную (зону выравнивания температур в заготовке). Методические печи классифицируют по числу зон отопления в сварочной зоне (2-, 3-. 4-, 5-зонные), по конструктивным особенностям (с нижним обогревом, с наклонным подом и т. д.). Методические печи отапливают газообразным или жидким топливом.

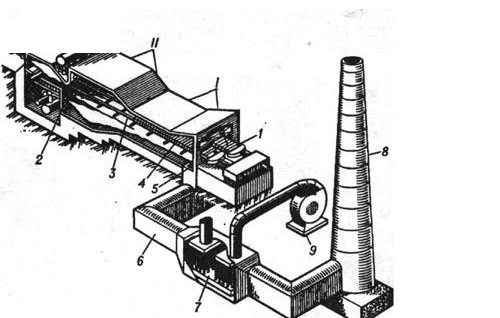

Рисунок 15. Общий вид трёхзонной толкательной методической печи: I - методическая зона; II - сварочная зона; III - томильная зона; 1 - толкатель; 2 - горелка; 3 - охлаждаемые подовые трубы; 4 - нагреваемые заготовки; 5 - вертикальный канал для отвода продуктов сгорания (дымопад); 6 - дымовой боров; 7 - рекуператор; 8 - дымовая труба; 9 - воздушный вентилятор

При эксплуатации таких печей исключены трудоёмкие ручные операции по очистке пода. Методические печи обычно имеют рекуператоры для нагрева воздуха или воздуха и газа, а также котлы-утилизаторы.

Оборудование, на котором прокатывается металл, называется прокатным станом. Одна из схем прокатного стана (без вспомогательных машин и механизмов) приведена на рисунке 16. Прокатные валки 6 монтируются в подшипниках, находящихся в стойках станины. Комплект валков вместе со станиной 7 называется рабочей клетью. Рабочие валки 6 получают вращение от двигателя 1 через редуктор 2 (имеющий маховик 3), передающий вращательное движение через шестеренную клеть 4 и шпиндели 5. Если стан состоит из нескольких рабочих клетей 7, 9, 10, то движение от шестеренной клетки 4 через рабочие валки 6 с помощью шпинделей 8 будет передаваться на рабочие валки клетей 9 и 10.

Рисунок 16. Схема прокатного стана

Прокат слитка на блюминге.

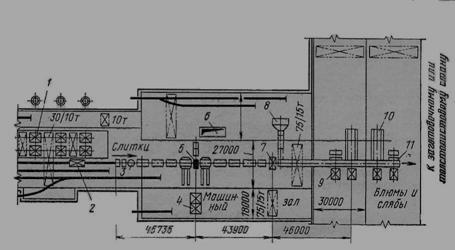

Завод «Красный Октябрь» обладает блюмингом с диаметром валка 1150 мм(рисунок 17). На блюмингах получают блюмы - заготовки квадратного или прямоугольного сечения, которые подвергаются прокатке на крупносортных станах. На блюмингах также получают слябы. Прокатка слитков на блюминге осуществляется в несколько этапов, число которых определяется сечением слитков. Величина обжатия определяется в каждом этапе положением верхнего валка. После каждого хода валок опускается на величину, соответствующую обжатию раската в данном проходе. Конструкция обеспечивает прокату слитков по оптимальному скоростному режиму с продольным обжатием.

1

- нагревательные колодцы; 2 -

слитковоз; 3 -

поворотный стол для слитков; 4

- главные

электродвигатели; 5

- рабочая

клеть; 6

- яма

для окалины; 7 - ножницы; 8 - конвейер для

обрезков; 9

- сталкиватель; 10 -

холодильник для блюмов; 11 -

подъемный стол-укладчик для слябов.

1

- нагревательные колодцы; 2 -

слитковоз; 3 -

поворотный стол для слитков; 4

- главные

электродвигатели; 5

- рабочая

клеть; 6

- яма

для окалины; 7 - ножницы; 8 - конвейер для

обрезков; 9

- сталкиватель; 10 -

холодильник для блюмов; 11 -

подъемный стол-укладчик для слябов.

Рисунок17.Схема расположения оборудования блюминга 1150

Блюминг «1150» является дуореверсивным станом с числом оборотов в минуту от 50 до 90, волки изготовлены из кованой стали 50. В 2007 году на стане впервые был осуществлен прокат круглого профиля диаметром 390 мм из семитонного слитка.

КЗС Заготовочный стан «1000/850/650»

Крупносортно-заготовочный стан «1000/850/650» был запущен в 1993 году и имел проектную мощность 560000/210000 тонн. Его марочный сортамент: углеродистые, легированные, жаропрочные, коррозионностойкие стали и сплавы. Схема стана «1000/850/650» представлена на рисунке 18.

1

1

8

8

2 3 4 5 6

7 9 10

2 3 4 5 6

7 9 10

1 - печи; 2 -стан 1000; 3 - стан 850; 4 - стан 650; 5 - холодильник; 6 - пилы; 7 - отделочный участок; 8 - не отапливаемые колодцы; 9 - наждачная зачистка; 10 - отбор проб.

Рисунок 18. Схема крупносортно-заготовочного стана «1000/850/650»

Клеть «1000» – двухваликовая реверсивная с приводом от электродвигателя 7700 кВт. Перед и за клетью имеются манипуляторы и кантователи.

Клеть «850» – двухвалковая реверсивная с приводом от электродвигателя 5200 кВт. Прокат – заготовки для группы «630» итоговый прокат диаметром от 150 до 280 мм. Перед и за клетью имеются манипуляторы и кантователи.

Непрерывная четырех клетьевая группа «630» состоит из двух черновых двухвалковых клетей вертикального типа и двух клетей – обжимной и чистовой. Привод каждой клети от электродвигателя 1650 кВт.

ЛПЦ стан «2000»

В отделении горячей прокатки расположен толстолистовой прокатный стан «2000». Схема листопрокатного стана «2000» представлена на рисунке 19.

2 3 4 5 6 7 8

1

1 - методические печи; 2 - окалиноломатель; 3 - клеть вертикальная; 4 - клеть КВАРТО 2000; 5 - закалочная машина; 6 - закалочная правка; 7 - горячая правка; 8 - агрегат потенцирования.

Рисунок 19. Схема листопрокатного стана «2000»

Стан состоит из трех рабочих клетей: горизонтальный окалиноломатель, вертикальная клеть, клеть «Кварто».

Горизонтальный окалиноломатель «дуо» реверсивная клеть, диаметр валков 1120 мм, привод от электродвигателя 3550 кВт, служит для обжатия широких плоскостей слябов, взрыхления и удаления окалины.

Вертикальная клеть, диаметр валков 970 мм, привод от двух электродвигателей по 1000 кВт, раствор валков до 1850 мм, служит для обжатия кромок слябов на требуемую ширину.

Клеть «Кварто», диаметр рабочих валков 1120 мм длиной 2100 мм, привод от двух электродвигателей по 7100 кВт, служит для прокатки подката до окончательной толщины.

ЦПТЛ стан «1400» (цех прокатки тонкого листа)

Цех прокатки тонкого листа пущен в 1973 году и имел мощность 17 000 в тонн в год. Он предназначен для производства горячекатаного тонкого листа из углеродистой, легированной, коррозионностойкой, жаропрочной стали. Схема стана «1400» горячей прокатки представлена на рисунке 20.

1 2 4 5 6 7 8 9

3

1 - резка полосы; 2 - участок зачистки; 3 - шагающая балка; 4 - клеть 1400; 5 - плавильная машина; 6 - ножницы; 7 - потенцирование; 8 - обжиг, травка; 9 - отделочное отделение.

Рисунок 20. Схема стана «1400» горячей прокатки

Стан «Кварто 1400» горячей прокатки тонкого листа, проектная мощность 17 тысяч тонн в год. Стан производит тонкий шириной от 700 до 1000 мм, длиной от 1600 до 2000 мм из углеродистых, легированных, коррозионностойких, жаропрочных марок стали

Сортопрокатные станы.

Сортопрокатные станы - прокатные станы, предназначенные для прокатки сортовых профилей. Исходным продуктом для них является прокатанная на блюминге обжатая заготовка.

Типы станов определяются прокатываемым сортаментом и условно делятся на крупносортные, среднесортные, мелкосортные и проволочные.

К крупносортным станам относятся станы с диаметром валков 600-900мм, к среднесортным с диаметром 350-550мм, к мелкосортным и проволочным с диаметром 240-З00мм и 250-280мм. По расположению прокатных клетей различают станы непрерывной, полунепрерывной, со ступенчатым расположением клетей и линейчатого типа. Станы ЭСГЩ-2 получают передельную заготовку - квадрат 101мм с крупно сортного стана «1000/850/850»,

Стан «325» выдает готовую продукцию - круг 12~30мм и подкат для калибровочного цеха. Стан «260» катает проволоку 6,5-9мм. Калибровочный цех после калибровки выдает готовую продукцию в виде кружков диаметром 10-18мм. Для стана «2000» блюминг катает слябы 200-590мм, Он выдает готовую продукцию в виде листа толщиной от 6 до 20мм и подкат для стана «1400». Из этого подката катают готовую продукцию - тонкий лист толщиной 1,5-2мм.

Среднесортный стан «450-2»

Схема сортового стана «450-2» приведена на рисунке 21.

1

5

5

2 3

4 6 7

2 3

4 6 7

1 – методические печи; 2 – клеть трио-лаута черновая; 3 – чистовая клеть (4клети); 4 – холодильник; 5 – ножницы; 6 – правильная машина; 7 – термообработка.

Рисунок 21. Схема сортного стана «450-2»

Сортамент стана: прутки круглого сечения диаметром от 36 до 63 мм, длина проката от 3000 до 6000 мм

Мелкосортный стан «325»

Этот стан относится к группе литейных станов. Исходной заготовкой является квадрат 101мм. Схема сортопрокатного стана «325» представлена на рисунке 22.

5

2 3 4 6 7 8 9

1

1

1 – методическая печь; 2 - ножницы для порезки заготовки; 3 – клеть трио-лаута черновая; 4 – чистовая линия прокатки (5 шт. дуо); 5 – холодильник;6 – ножницы для порезки прокатанного сорта; 7 – правильная машин; 8 – участок для осмотра проката и складирования; 9 – термообработка.

Рисунок 22. Схема сортопрокатного стана «325»

Проволочный стан «260»

Проволочный стан «260» предназначен, для производства катанки диаметром 6,5-9 мм из углеродистых, легированных и нержавеющих марок стали. Схема проволочного стана «260» приведена на рисунке 23.

1

8 9

8 9

2

3 4 5 7

2

3 4 5 7

6

6

1 – методические печи (2 шт.); 2 – черновая клеть трио-лаута; 3 – ножницы

4 – черновая группа клетей (4 шт.); 5 – промежуточная группа клетей (6 шт.); 6 - четыре клети; 7 – установка для потентирования металл; 8 – моталка; 9 – холодильник.

Рисунок 23. Схема проволочного стана «260»

Проектная мощность проволочного стана «260» составляет 283 тысяч тонн в год. Стан состоит из пяти групп клетей: обжимная клеть «трио», привод от электродвигателя 2500 кВт, с передней стороны подъемный стол, с задней – кантующие линейки с распределительным устройством; черновая группа из шести клетей «дуо» с одним электроприводом каждых двух клетей 740 кВт (прокатка в две нитки); промежуточные третья и четвёртая, состоящие соответственно из четырёх и двух горизонтальных клетей «дуо» с индивидуальным приводом 740 кВт; пятая группа состоит из двух параллельно расположенных чистовых четырёхклетьевых групп с чередующимися вертикальными и горизонтальными клетями с индивидуальным электроприводом 275 кВт.