- •Элементы кристаллографии.

- •Кристаллические системы элементов

- •Дефекты кристаллов.

- •Механическая смесь

- •Твердый раствор

- •Химическое соединение.

- •Правило отрезков

- •Диаграммы плавкости

- •Диаграмма равновесия жидкость-пар

- •Тройные системы.

- •Влияние легирующих элементов

- •Классификация сталей

- •Маркировка сталей.

- •Углеродистые стали обыкновенного качества (гост 380).

- •Качественные углеродистые стали.

- •Качественные и высококачественные легированные стали.

- •Легированные конструкционные стали.

- •Основные превращения в сталях при термообработке

- •Влияние легирующих элементов на превращения в стали

- •Основные виды термической обработки стали.

- •Сплавы на медной основе - бронзы, латуни.

- •Алюминий и сплавы на его основе: дуралюмин, силумин

- •Белый чугун

- •Серый чугун

- •Ковкий чугун

- •Высокопрочный чугун

- •Цементуемые и улучшаемые стали Цементуемые стали.

- •Стали строительные.

- •Углеродистые стали.

- •Пружинные стали.

- •Инструментальные стали пониженной прокаливаемости

- •Инструментальные стали пониженной прокаливаемости

- •Классификация электротехнических материалов Для чего необходимо знать свойства различных электротехнических материалов

- •По каким основным признакам классифицируют электротехнические материалы

- •29.Виды химической связи

- •Неэргетическая зона

- •§ 240.Понятие о зонной теории твердых тел

- •Зависимость сопротивления проводника от температуры

- •Электрические свойства металлических сплавов

- •Материалы высокой проводимости

- •1. Абсорбционные токи

- •Резиновые материалы

- •Состав, классификация и свойства пластмасс

- •Классификация волочения по термическим условиям деформации

- •Способы волочения со сниженным коэффициентом трения

- •Изделия, получаемые волочением проволоки

- •Прессование металлов

- •Свободная ковка

- •Холодная объёмная штамповка

- •Оборудование для листовой штамповки

Классификация волочения по термическим условиям деформации

Горячее волочение - волочение в условиях зарекристаллизационных температур (до 900 °С) применяется для тех металлов и сплавов, которые при обычных температурах из-за низкой пластичности не могут быть подвергнуты волочению: вольфрам, молибден, некоторые сплавы титана и алюминия. Нагрев проволоки непосредственно в технологическом потоке с волочением производится, как правило, электроконтактным или индукционным методами. Тепловое волочение - волочение в условиях температур до- или околорекристаллизованного порядка до 500 °С (быстрорежущая сталь). Низкотемпературное волочение - волочение в интервале температур от - 60 °С до - 180 °С представляет интерес для производства проволоки из высоколегированных сталей с аустенитовой и аустенитно-ферритной структурой, так как способствует повышению стабильности аустенита, повышению пластичности и улучшению механических свойств протянутого металла.

Способы волочения со сниженным коэффициентом трения

Волочение с противонатяжением. Противонатяжение Pq - сила, приложенная к входящему в волоку металлу и направленная в сторону, противоположную направлению волочения. При оптимальном соотношении величин напряжения волочения и напряжения противонатяжения, зависящих от конкретных условий волочения, снижается удельное давление металла в зоне деформации и, как следствие, уменьшаются коэффициент внешнего трения и износ волочильного канала.

Вибрационное волочение – волочение с наложением вибраций на проволоку или волоку, а в некоторых случаях на проволоку и волоку одновременно. При оптимальной частоте вибраций порядка 200-500 Гц усилие волочения может уменьшиться на 35-45% за счет уменьшения коэффициента внешнего трения в зоне деформации.

Волочение через вращающуюся волоку уменьшает коэффициент трения при волочении, но требует дополнительных затрат мощности и специального сложного привода, что ограничивает применение данного метода волочения.

Волочение проволоки через неприводные роликовые волоки существенно снижает коэффициент внешнего трения в зоне деформации, так как при этом способе волочения трение скольжения между поверхностью протягиваемойпроволоки и неподвижным волочильным инструментом заменяется трением качения (в опорах роликовой волоки) между проволокой 5 и вращающимися от движущейся проволоки роликовыми волоками 6. Это позволяет увеличить единичные и суммарные обжатия при волочении проволоки из труднодеформируемых металлов и сплавов. Данный метод применяется также для волочения проволоки периодического и фасонного профиля, во-первых, по вышеизложенной причине, а во-вторых, в связи с меньшими затратами на изготовление роликовой волоки по сравнению с затратами на изготовление аналогичной монолитной фасонной волоки.

Изделия, получаемые волочением проволоки

Метизное производство одна из основных частей металлургического производства. К метизным изделиям относятся: проволока, канатные изделия, металлокорд, витая арматура для ж/б, металлические сетки, сварочные электроды, лента, пружины, болты, гвозди, винты, шурупы и т.д. Одним из главных видов метизов является проволока, наиболее распространенной формой сечения является круг. Проволока находит самое широкое применение во всех отраслях промышленности, сельском хозяйстве и других сферах жизни и деятельности человека. Применяется она в виде как готовых изделий (электрические и телеграфные провода, проволока для армирования железобетонных конструкций промышленного и гражданского назначения, обвязочный и упаковочный материал и пр.), так и полуфабриката для производства целого ряда метизов: стальные канаты, сварные и тканые сетки, гвозди, шурупы, детали машин, проволочно-кабельные изделия, для армирования автомобильных шин (бортовая проволока), рукавов высокого давления, осуществления сварочных операций (сварочная проволока, электроды). В последнее время начинает развиваться направление армирования строительных материалов проволокой (фибра) и др. Проволоку изготовляют в широком ассортименте из самых различных черных и цветных металлов и сплавов, с разными механическими и физико-химическими свойствами. Для каждого вида и размера проволоки требуется определенная технология изготовления и соответствующее оборудование.

Оборудование для волочения

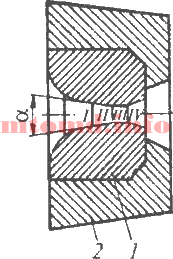

Основной инструмент при волочении – волоки различной конструкции. Волока работает в сложных условиях: большое напряжение сочетается с износом при протягивании, поэтому их изготавливают из твердых сплавов. Для получения особо точных профилей волоки изготавливают из алмаза. Конструкция инструмента представлена на рисунке 2.

Рисунок 2 — Волока

Волока 1 закрепляется в обойме 2. Волоки имеют сложную конфигурацию, ее составными частями являются: заборная часть I, включающая входной конус и смазочную часть; деформирующая часть II с углом в вершине α (6…18 0 – для прутков, 10…24 0 – для труб); цилиндрический калибрующий поясок III длиной 0,4…1 мм; выходной конус IV.

Технологический процесс волочения включает операции:

предварительный отжиг заготовок для получения мелкозернистой структуры металла и повышения его пластичности;

травление заготовок в подогретом растворе серной кислоты для удаления окалины с последующей промывкой, после удаления окалины на поверхность наносят подсмазочный слой путем омеднения, фосфатирования, известкования, к слою хорошо прилипает смазка и коэффициент трения значительно снижается;

волочение, заготовку последовательно протягивают через ряд постепенно уменьшающихся отверстий;

отжиг для устранения наклепа: после 70…85 % обжатия для стали и 99 % обжатия для цветных металлов ;

отделка готовой продукции (обрезка концов, правка, резка на мерные длины и др.).

Технологический процесс волочения осуществляется на специальных волочильных станах. В зависимости от типа тянущего устройства различают станы: с прямолинейным движением протягиваемого металла (цепной, реечный); с наматыванием обрабатываемого металла на барабан (барабанный). Станы барабанного типа обычно применяются для получения проволоки. Число барабанов может доходить до двадцати. Скорость волочения достигает 50 м/с.

Процесс волочения характеризуется параметрами: коэффициентом вытяжки и степенью деформации.

Коэффициент вытяжки определяется отношением конечной и начальной длины или начальной и конечной площади поперечного сечения:

![]() Степень

деформации определяется по формуле:

Степень

деформации определяется по формуле:

![]() Обычно

за один проход коэффициент вытяжки λ

не превышает 1,3, а степень деформации ε

– 30 %. При необходимости получить большую

величину деформации производят

многократное волочение.

Обычно

за один проход коэффициент вытяжки λ

не превышает 1,3, а степень деформации ε

– 30 %. При необходимости получить большую

величину деформации производят

многократное волочение.

46